(54) СПОСОБ Д1:ФОСФОРАЦИИ ФТОРИДНООКСИДНЫХ РАСПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| Способ десульфурации фторидно-оксидных расплавов | 1981 |

|

SU1008251A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| Способ получения плавленого флюса | 1988 |

|

SU1611748A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЛЮОРИТОВОГО РАСПЛАВА | 1973 |

|

SU399551A1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2119970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ИЗ ОТХОДОВ | 2002 |

|

RU2221893C1 |

| Способ получения фторсодержащих плавленых флюсов | 1989 |

|

SU1671704A1 |

1

Изобретение относится к черной металлур гии, конкретнее к производству фторидноокеидных флюсов для электрошлаково1О . переплава и сварки с использованием низких сортов флюоритового концентрата.

Известен способ рафинирования флюоритооксидных расплавов в дуговых электропечах, включающий ,загрузку шихтовых материалов, плавление, выдержку и выпуск расплава с последующей его грануляцией сжатым воздухом 1.

Такой способ является эффективным при использовании в качестве шихтовых материалов высших сортов флюоритовою концентрата и недостающих окислов. Однако он не обеспечивает получения высококачественных флюсов с низким содержанием фосфора при использовании низших сортов флюоритового концентрата.

Ближайшим по технической сущности и достигаемому зффекту к предлагаемому является способ дефрсфорации флюоритового распла:ва путем наведения металлической фазы из низкофосфористого ферромарганца с содержанием марганца 15-20%, присадки на остаточный расплав алюминия в количестве 15- 25 кг/т, загрузки флюоритового концентрата совместно с недостающими окислами, плавле1ШЯ,. пода1ш на поверхность фториднооксидиого расплава стальной стружки в количестве 0,3- 0,8 от веса алюминия при достижении температуры расплава 1500° С, рафинирования и выпуска флюса.

Указанный ciioco6 позволяет снизить содержание фосфора во фториднооксидном расплаве при использовании стандартных флюоритовьх концентратов 2.

Однако данный способ не является эффективным поскольку он не обеспечивает существен11ого снижения во фторидиооксидных флюсах такой вредаой примеси, как фосфор, содержание которого в соответствии с ТУ 14-1-1948-77, не Доллдао превышать 0,02% при использовании низших сортов флюоритового концентрата, имеющих повышениое содержание фосфора (до 0,1%).

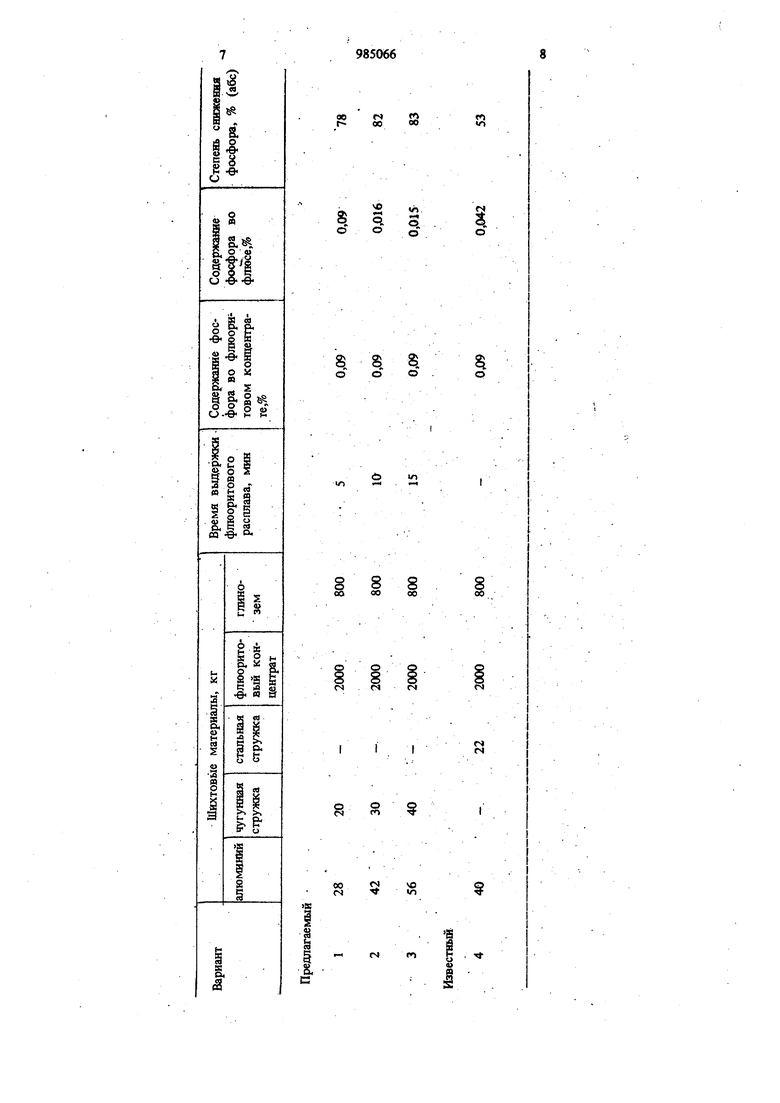

Недостаток такого способа дефосфорации фториднооксидных расплавов заключается 39 в совместной загрузке флюоритового концентра1та с окисными составляющими, которы понижают активность пятиокиси фосфора (PjOj) и затрудняют протекание реакции 3PjOs + lOAI + 6P Изуче1ше кинетики восстановления фосфора алюминием .показывает, что наибольшая скорость восстановления достигается в первые десять минут плавления шихтьг и составляет 34x10 кг/мин, а затем она резко падает. Таким образом, восстановление фосфора происходит во время плавления шихты. Температура расплава в этот период находится в пределах 1350-1400°С, что недостаточно .для расплавления стальной стружки, которая штавится при температуре более 1530° С. А поскольку последняя тяжелее иогдкого фтсриднооксидного расплава, то она оседает на подину печи. Восстановившийся фосфор, имея высокое сродство к кислороду, снова окисляется, так как в зоне реакции отсутствует железо. Таким образом, указанный способ дефосфо рации фториднооксидных расплавов не позво|ляет получать высококачественные флюсы ЭШП рез текущих поставок флюоритовых концентратов, имеющих повышенное содержание фосфора. Цель изобретения - использование 1шзших сортов флюоритового концентрата и повышение качества флюса. Поставленная цель достигается тем, что в известном способе дефосфорашш фториднооксидных расплавов, включающем присадку алюминия на остаточный расплав флюса с последующей загрузкой флюоритового концент рата и окислов, плавление, рафинирование расплава и осаждение восстановленных элемен тов металлической стружкой при неполном сливе флюса из печи, флюоритовый концентрат загружают совместно, с чугунной стружкой, задаваемой в количестве 10-20 кг на тонну флюоритового концентрата, а после раф нирования и выдержки расплава в течение 515 мин присаживают недостающие окислы. : Загрузка флюоритового йонцентрата совместно с чугунной стружкой, имеющей температуру плавления 1250-1300° С, обеспечнврзет присутствие железа в зоне реакции (1), уско ряет образование фосфидов железа и последу щее их осаждение на подину печи. Дача чугунной стружки в количестве менее 10 кг/т, не обеспечивает полного оса5кдения восстановленного фосфора в виде фосфидов железа, а введение чугунной стружки в количестве более 20 кг/т ведет к увели чению ее расхода, уменьшению производительIHOCTH печи в результате накопления металли4ческой фазы и повышению концентрации закиси железа во флюсе. После расплавления, расплав выдерживают в течение 5-15 мин с целью осаждения на подину печи фосфидов железа. Выдержка фто{явдноокскдного расплава менее 5 мин не обеспеодвает осаждения всех фосфидов, а более 15 мин ведет к уменьшению производительности печи. После выдержки расплава задают недостающие окислы, поскольку совместная загрузка окислов и флюоритового концентрата приводит к уменьшению активности PjOs, увеличению энергии иббса в реакции (1) и соответственно к уменьшению степени удаления фосфора. Предлагаемый способ дефосфорации фториднооксцдных расплавов может быть осуществлен на Никопольском заводе ферросплаBOB во флюсоплавильном цехе. Пример. Способ дефосфорации фториднооксидного: флюса марки АНФ-6 в печи типа СКВ 6063 ел костью 5 т. На оставшийся расплав в печи от предыдущей плавки загружают 28 kf алюминия. Затем задают флюоритовый концентрат {2000кг) в смеси с чугунной стружкой, причем стружку вводят в количестве 20 кг. Все загруженHbie в печи шихтовые материалы проплавляют , после 4eio расплав выдерживаю в течение 5 мин. Затем в печь загружают недостающее количество глинозема (800 кг). Выпуск расплава из печи и его грануляцию осушествляют но действующей технологии. Способ дефосфорации фторидноокисдного флюса марки АНФ-6 в печи типа СКВ-6063 емкостью 5т. На оставшийся расплав в печи от предыдущей плавки загружают 42 кг алюминия. Затем задают флюоритовый концентрат (2000 кг) в смеси с чугунной стружкой, причем, стружку вводят в количестве 30 кг. Все загруженные в печь шихтовые материалы проплавляют после чего расплав выдерживают в течение 15 мян. Затем в печь загружают недостающее количество глинозема (800 кг). Выпуск расплава из печи и его грануляцию, осушествляют по действующей технологии. Способ дефосфорации фториднооксидного флюса марки АНФ-6 в печи типа СКБ-6063. На оставшийся расплав в печи от предыдущей плавки загружают 56 кг алюминия. Затем задают флюоритовый концентрат (2000 кг) в смеси с чугунной стружкой, причем стружку вводят в количестве 40 кг. Все загружен- , ные в печь шихтовые материалы проплавляют, после чего расплав выдерживают в течение 15 мин. Затем в печь загружают недостающее количество глинозема (800 кг). Выпуск расплава из печи и его грануляцию осуществляют по действующей технологии. , Результаты примеров коикретиого выполнения предлагаемого и известного способов дефосфорации фториднооксидяого флюса ки АНФ-б приведены в таблице. Таким образом, предлагаемый способ дефосфорации фторидно-оксидных флюсов, включающий загрузку на остаточный расплав от to 98 6 предыдущей плавки алюминия с последующей дачей флюоритового коноентратв с чугунной стружкой, плавления, выдержки расплава и введешш неДЬстающих окислов обеспечивает получение высококачественных флюсов, с исподьзоваиием низших сортов флюоритового концетрата с содержанием фосфора 0,1%. Экономический эффект, при годовом производстве флюса АНФ-6 составляющем 5 тыс. т , с учетом всех затрат, составит 100 тыс. руб.

9 98506610

Формулаизобретения|с чугунной стружкой, задаваемой в кошпестве

Способ дафосфорации фторидаооксидныхпосле рафннирования и выдержки расплава

расплавов, включаюндий пртсадасу алюминия нав течение S-15 мин присаживают иедостаюостаточный расплав флюса с последующей за- 5щие окислы, грузкой флюорттового концентрата и окислов,

плавление, рафиш роваш1е расплава н осажпе-Ист9 шикн информации,

ние восстансвлениых злементов металлическЫ принятые во внимание при зкспершзе

стружкой при неполном слнве флюса из нечи,1. Доклащл Междушродного секашара. Ниотличаюц ийся тем, «го, с целью 10кополь, сентябрь, 1974. Киев. Наукова думка,

использования низших сортсш флюортпового1974, с. 123-124. .

концентрата и повышения качества флюса,2. Авторское свидетельство СССР N399551,

|флюоритовый концентрат загружают совместнокл. С 21 С 7/02, 1972.

10-20 кг/т флюоритового концентрата, а

Авторы

Даты

1982-12-30—Публикация

1981-04-30—Подача