00

to

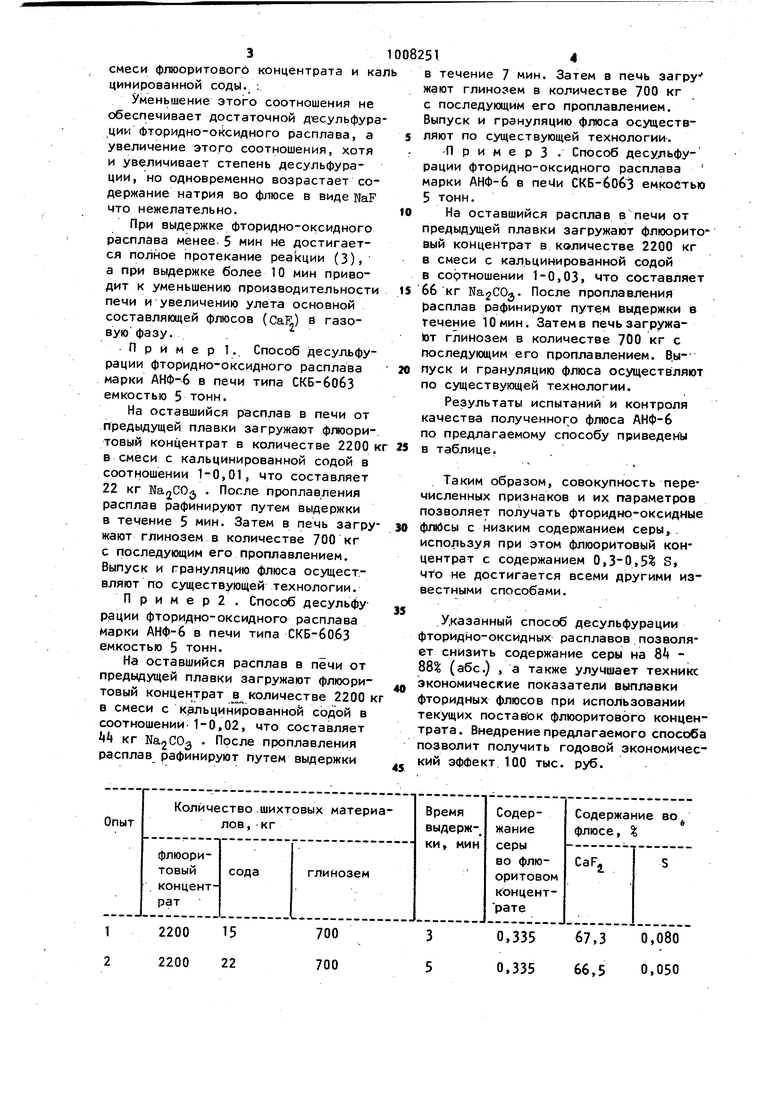

01 Изобретение относится к черной металлургии, в частности к проиэвод ( ству флюсов для электрошлакового переплава. В последнее время, наряду с дефи цитом фгвооритового концентрата, уху шается и его качество, в частности увеличивается содержание серы. Флюоритовый концентрат является основным компонентом флюсов для электрошлакового переплава. Поэтому увеличение содержания серы в флюори товом концентрате приводит к повыи1ению ее концентрации в выплавляемы флюсах. Использование таких флюсов приводит к переходу серы в наплавляемый слиток, .что ухудшает качаетво металла. Известен способ выплавки флюсов в дуговых электропечах, заключающийся в предварительном сплавлении флюоритового концентрата и оксидных составляющих, после чего фториднооксидный расплав рафинируют путем в держки, сливают с последующей сухой грануляцией l . Недостаток такого способа заключается в том, что он не обеспечивает требуемой степени десульфации фторидно-оксидного расплава при использовании флюоритового концентрата с повышенным содержанием серы. Кроме того, предварительное сплавление флюоритового концентрата и ок сидных составляющих ведет к уменьшению эффекта десульфации, так как оксидные составляющие содержат небольшие количества (.2-5) оксида кальция (СаО), который существенно снижает десульфацию в результате об разования прочного соединения в вид сульфида кальция (CaS) и значительного снижения активности серы. Наиболее близким по .технической сущности к предлагаемому является способ снижения содержания серы, кремнезема и других примесей в плавиковом шпате или флюоритовом концен трате Г21 . При этом способе, вклю чающем загрузку флюоритового концент рата, расплавление материала произво дят при температуре близкой к температуре кипения (2000-2500°С) и выдер живают в течение примерно ЗО-бО мин при свободном доступе воздуха, после чего производят выпуск расплава. В результате контакта поверхности фторидно-оксидного расплава с кислородом воздуха происходит окисление серы по реакции 2Ре5(РЪЗ)+302,:г2 2YeCi(PbO}+2SOj (1) Одновременно с обессериванием происходит также процесс удаления кремнезема по реакции SiO,-f2CaFjfrSiF f+2CaO (2,) Недостатком этого способа является то, что рафинирование фторидно-оксид-. ного расплава производят при высоких температурах ( 2000-2500 0 и длительной выдержке (30-60 мин), что приводит к уменьшению содержания основного компонента флюса (CaF) в результате улета фтора а виде SiF А для того, чтобы флюс и AlF удовлетворял требованиям технических условий на поставку по содержанию фтористого кальция необходимо дополнительно вводить CaJFy - к увеличению себестоимости флюса. Кроме того, данный способ обеспечивает эффективное снижение серы при ее содержании во флюоритовом концентрате не более 0,1 , а в настоящее время концентрация серы достигает 0,3-0,5. Цель изобретения - повышение качества флюса. Поставленная цель достигается тем, что в известном способе десульфации фторидно-оксидных расплавов, включающем загрузку флюоритового концентрата, плавление, выдержку расплава в печи и выпуск, флюоритовый концентрат загружают в смеси с кальцинированной содой в соотношении 1:(0,01-0,03), а выдержку осуществляют в течение 5 Ю мин . Использование кальцинированной соды для десульфации фторидно-оксидного расплава объясняется тем, что она при температуре порядка разлагается с образованием оксида натрия ) .Оксид натрия является активным десульфуратором и взаимодействует с серой по реакции NanO+FeS(PbS)- Na2St +FeO(PbO) (3) Большая летучесть Noi 0 способст- . вует необратимому протеканию реакции десульфурации. Соотношение -1: (0,01-0,03 J выбрано, сходя из обнаруженной-авторами зависиости содержания серы во флюсе от изенеяия количества загружаемых в смеси флюоритового концентрата и ка цинированной соды. . Уменьшение этого соотношения не обеспечивает достаточной двсульфура ции Фторидно-ой:сидного расплава, а увеличение этого соотношения, хотя и увеличивает степень десульфурации, но одновременно возрастает содержание натрия во флюсе в виде NaF что нежелательно. При выдержке фторидно-оксидного расплава менее- 5 мин не достигается полное протекание реакции (3), а при выдержке более 10 мин приводит к уменьшению производительности печи и увеличению улета основной составляющей флюсов (СаЕ) в газовую фазу. . Пример 1.. Способ десульфурации фторидно-оксидного расплава марки АНФ-6 в печи типа СКБ-60бЗ емкостью 5 тонн. На оставшийся расплав в печи от предыдущей плавки загружают фгиооритовый концентрат в количестве 2200 в смеси с кальцинированной содой в соотношении 1-0,01, что составляет 22 кг NanCOg . После проплавления расплав рафинируют путем выдержки в течение 5 мин. Затем в печь загру жают глинозем в количестве 700 кг с последующим его проплавлением. Выпуск и грануляцию флюса осуществляют по существующей технологии. П р и м е р 2 . Способ десульфу рации фторидно-оксидного расплава марки АНф-6 в печи типа СКБ-бОбЗ емкостью 5 тонн. На оставшийся расплав в печи от предыдущей плавки загружают флюоритовый концентрат в количестве 2200 в смеси с кальцинированной содой в соотношении 1-0,02, что составляет кг 200 После проплавления расплав рафинируют путем выдержки В течение 7 мин. Затем в печь загру жают глинозем в количестве 700 кг с последующим его проплавлением. Выпуск и грануляцию флюса осуществляют по существующей технологии. -Примерз . Способ десульфурации фторидно-оксидного расплава марки АНФ-6 в пеЦи СКБ-60бЗ емкостью 5 тонн. На оставшийся расплав в печи от предыдущей плавки загружают флюоритовый концентрат в количестве 2200 кг в смеси с кальцинированной содой в сортношении 1-0,03, что составляет 66 кг NajCOjj. После проплавления 0асплав рафинируют путем выдержки в гечение 10 мин. Затем в печьзагружаtoT глинозем в количестве 700 кг с последующим его проплавлением. Выпуск и грануляцию флюса осуществляют по существующей технологии. Результаты испытаний и контроля качества полученного флюса АНФ-6 по предлагаемому способу приведены в таблице. Таким образом, совокупность перечисленных признаков и их ггараметров позволяет получать фторидно-оксидные фшбсы с низким содержанием серы,, используя при этом флюоритовый концентрат с содержанием 0,3-0,5% S, что не достигается всеми другими известными способами. .Оказанный способ десульфурации фторидно-оксидных расплавов.позволяет снизить содержание серы на 8 88 (абс.) , а также улучшает технике экономические показатели выплавки фторидных флюсов при использовании текущих поставок флюоритового концентрата. Внедрение предлагаемого способа позволит получить годовой экономический эффект ТОО тыс. руб.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дефосфорации фторидно-оксидных расплавов | 1981 |

|

SU985066A1 |

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| Способ получения плавленого флюса | 1988 |

|

SU1611748A1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

| СПОСОБ ВЫПЛАВКИ ОКСИДНО-ФТОРИДНЫХ ФЛЮСОВ, СОДЕРЖАЩИХ РЗМ | 1986 |

|

SU1389319A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2309189C2 |

| Способ получения хромсодержащих плавленых флюсов | 1989 |

|

SU1643618A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

СПОСОБ ДЕСУЛЬФУРАЦИИ ФТОРИДНО-ОКСИДНЫХ РАСПЛАВОВ, включающий загрузку флюоритового концентрата, . плавление, выдержку рас|1лава в печи и выпуск, отличающийся тем, что, с целью повышения качества флюса, флюоритовый концентрат загружают в смеси- с кальцинированной содой в соотношении 1:

kk 66 70

2200

700 2200 700 2200 700

6i,7

0,032 0,024 63,2 0,020 59,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глебов А.Г | |||

| и Мошкевич Е.И | |||

| Электрошлаковый переплав; М., Металлургия, 1978, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ снижения содержания серы, кремнезема и других примесей в плавиковом шпате и флюоритовом концентрате | 1959 |

|

SU139036A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-18—Подача