(54) СПОСОБ ТОКАРНОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ токарной обработки | 1980 |

|

SU1006066A1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ | 2008 |

|

RU2374039C1 |

| Многошпиндельное устройство для планетарного точения | 1982 |

|

SU1036460A2 |

| СПОСОБ МНОГОПРОХОДНОЙ ТОКАРНОЙ ОБРАБОТКИ | 1992 |

|

RU2050226C1 |

| Способ токарной обработки ротационным резцом | 1990 |

|

SU1748955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ПОВОРОТНЫХ КРУГОВ | 1992 |

|

RU2136533C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

1

Изобретение относится к области станкостроения. .

По основному авт. св. № 465274 известен способ токарной обработки деталей . пгаа валов, согласно которому во вра1цак шийся ипиндель станка устанавливают по кругу нескоп1жо деталей и сообщают .им вращение относительно собственных осей, причем детали устанавливают по кругу от;носитепьно оси шпинделя с чередованием }0 по размерам диаметров так, что их поверхности обработки находятся на равном расстоянии от центра шпинделя станка 1 .

Недостатком известного способа явля- и ется его относительно невысокая точность йри многопроходной обработке деталей.

Целью настоящего изобретения являемся повышение точности при многопроходной обработке.zo

Для достижения поставленной дели перед выполнением очередного прохода расстояние между осью шпинделя и осями деталей изменяют после каждого прохода.

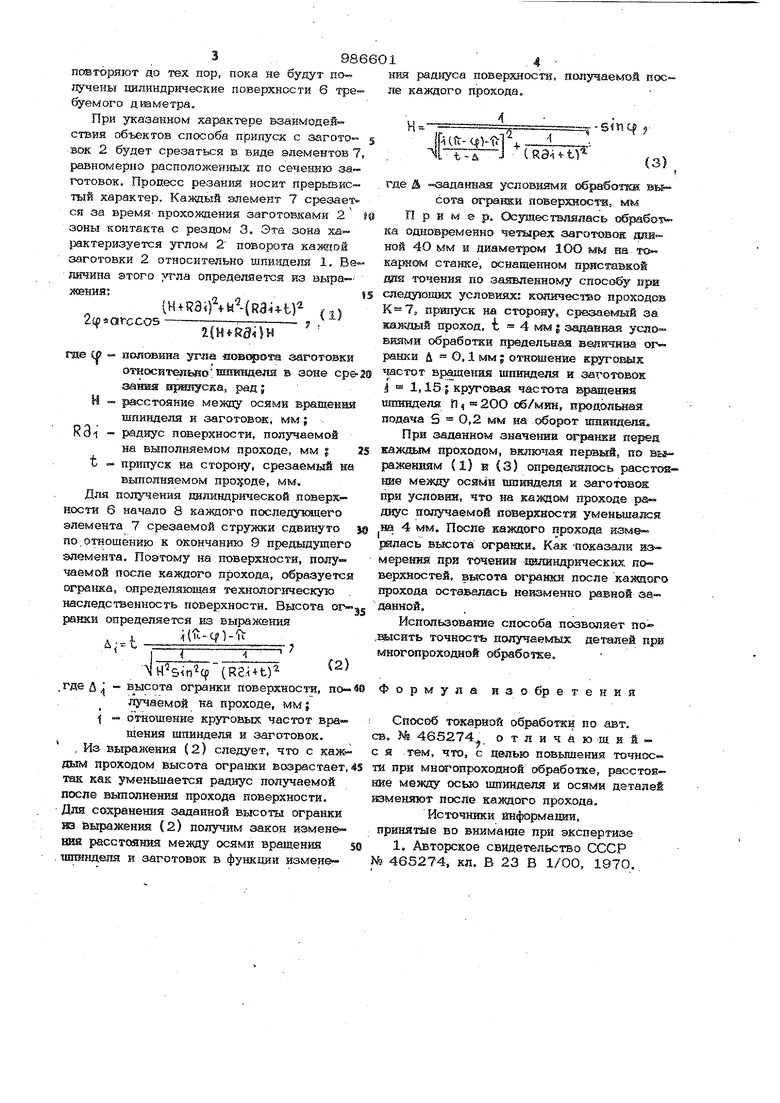

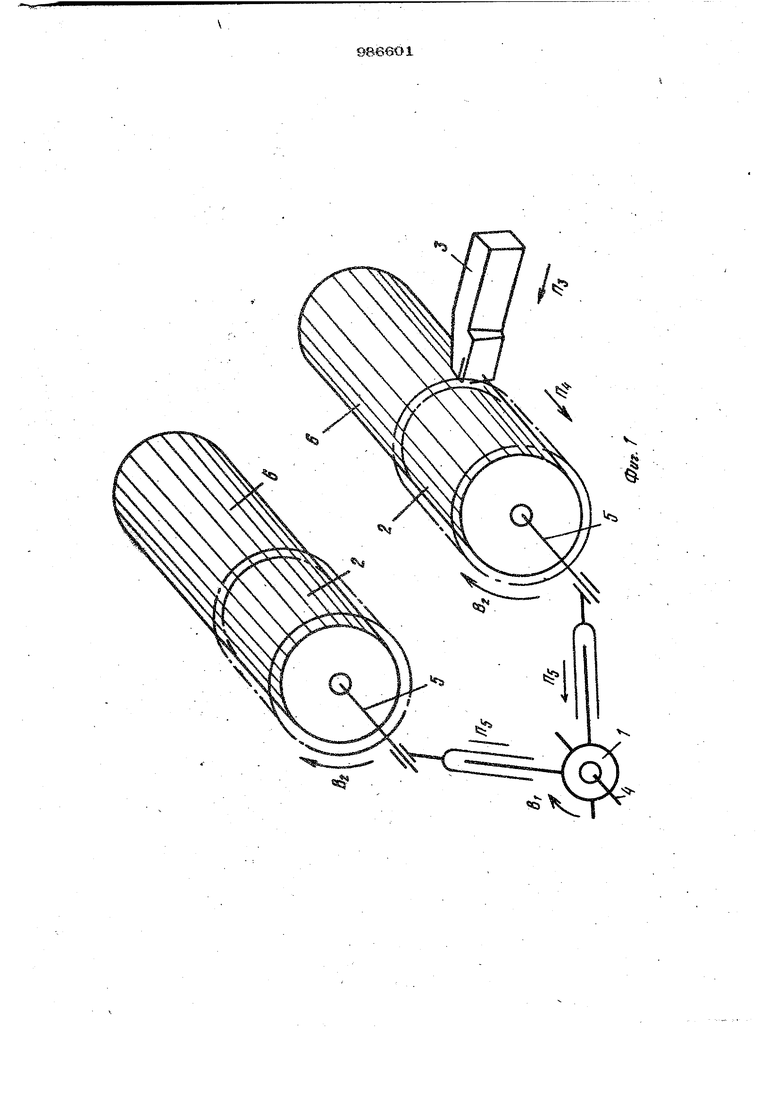

На фиг. 1 приведена схема взаимодействия заг отовок и резца; на 4яг. 2 - схема образования профиля поверхности при точении.

В шпиндель 1 по кругу устанавливают несколько заготовок 2, а резец 3 закреппяют на суппорте. Затем шпинделю 1 и заготовкам 2 сообщают вращательные движения соответственно В и Bj вокруг собственных осей 4 и 5. Резец 3 подают на глубину резания в направлении поперечной подачи Oof после чего ему сообщают продольную подачу П.

После выполне11ия прохода заготовки 2 движением П перемещают к шпинделю 1, устанавливая растояние между осью 4 шпинделя 1 и осями 5 загото&ок 2 в зависимости от. радиуса получаемых на заготовках поверхностей 6 на следующем проходе. Затем резец 3 перемещают в .исходное положение, движением Па устанавливают глубину резания для следующего прохода в сообщают резцу движение продольной подачи П4. Движения Пд, П и повторяют до тех пор, пока не оудут получены цилиндрические поверхности 6 требуемого дж метра, При указанном характере 1Е заимодей ствия объектов спсхзоба припуск с заготовок 2 будет срезаться в виде элементов 7 равномерно расположенных по сечению заготовок. Пронесс резан1-ш носит прерьгвис тый характер. Каждый элемент 7 срезает ся за время прохождения заготовками 2 зоны контакта с рездом 3. Эта зона характеризуется углом 2 поворота каждой заготовки 2 относительно шпиадепя 1, BeЛ1 чина этого угла определяется из женин; (HtRair u-(RaUt 2 (f arc cos 2( гне q - исшовина угла fflOBOfJot заготовки Огносйтев8шонипйнаеля в зоне ере занна нрйкуска, рад; Н - расстояние мелэду осями вращеннй шпинделя и заготовок, мм; R8i радиус поверхности, получаемой на выполняемом проходе, мм j t . припуск на сторону, срезаемый на выполняемом проходе, мм. Для получения цилиндрической поверхности 6 начало 8 каждого последукацего элемента 7 срезаемой струэкки сдвинуто по: отношению к окончанию 9 предыдушего ©лемекта. Поэтому на поверхности, полу«чаемой после каждого прохода, образуется огранка, определяющая технологичес1сую наследственность поверхности. Высота ракки определяется из вырамшния д4(1t-C)-ft Д ; i -ГГГ Г --trr::: : :rrrrrr- 1- J«-T-iL.. . , (яг.нъ) .гдеД высота огранки поверхности, лучаемой на проходе, мм; i отношение круговых частот вра- шекия шпинделя и заготовок. , Из выражения (2) следует, что с каждым проходом высота огранки возрастает, 45 ги

так как уменьшается радиус получаемой после вьшолнешьвЕ прохода поверхности. Для сохранения заданной высоты огранки КЗ 1эыражения (2) получим закон йзмеве ВИЙ расстояния между осями вращений . шшпщеля и заготовок в функции изменение между осью ишивделя и осями деталей эменяют после каяодого прохода.

Источники информации, во внимание при экспертизе 1. Авторское свидетельство СССР № 465274, кп. В 23 В 1/00, 197О, получаемой поснйя радиуса поверхности, ле каждого прохода. -Sincf -t tft- |Virl (Raot) где & --ваданкая условиями обработки вьфсота orpaiiKH поверхности, Пример. Осуществлялась обрабо ка одновременно четырех заготовок дпн ной 4О мм и диаметром 1ОО мм на т& карном станке, оснащенном прпстаъко ДШ5 точения по заявленному способу при следующих условиях: кхжичество проходов К - 7, припуск на сторону, срезаемый за каждый ироход, t - 4 мм | заданвав уело- обработки предельная величина огранки & 0,1 мм; отношение кругойых стот враэдения шпинделя и заготовок j 1,15 J круговая частота вращений шпинделя Я j 20О об/мин, нродольйая подача S 0,2 мм на оборот кгаикдеяа. При заданном значении огранки керея каловым проходом, включая; первый, по BES райсениям (I) и (.3) окределяпось расстояние между осями ашивдепя к заготовок при УСЛОВИИ, что на каждом проходе ра акус получаемой поверхности уменьшался на 4 мм. После каждого прохода изь ерйлась высота огранки. Как -показали йэ« мерения при точений шшиндрических поверхностей, высота ограшш после каждого прохода оставйлась кеваменно равной аа- данной. Использование способа псхзволяет пО ,Ш1сить точность йолучаеммж деталей при многопроходной обработке. Формула изобретения Способ токарной обработки по авт. в, Ms 465274. отличающййяелью повышения точнося тем, что. при многопроходной обработке, расстон

Авторы

Даты

1983-01-07—Публикация

1981-07-17—Подача