(5) МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для ориентированной сварки трением длинномерных изделий из 3-х деталей | 1987 |

|

SU1418018A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1970 |

|

SU267315A1 |

| Машина для сварки трением | 1984 |

|

SU1253754A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1989 |

|

SU1737836A1 |

| Машина для сварки трением | 1977 |

|

SU740443A1 |

| Машина Навроцкой для сварки трением | 1986 |

|

SU1423323A1 |

| Машина для сварки трением | 1987 |

|

SU1648691A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| Устройство для сварки трением | 1990 |

|

SU1773645A1 |

| Устройство для дугоконтактной сварки трубы с концевой деталью | 1979 |

|

SU854632A1 |

1

Изобретение относится к области сварки трением, а именно к машинам для одновременного соединения трех деталей, имеющих осевые сквозные отверстия, например труб с фланцами с возможностью относительной угловой ориентации последних.

Известна машина для сварки трением одновременно трех деталей, содержащая один шпиндельный узел с зажимом ц для средней детали и двумя неподвижными зажимами для концевых деталей fl . Хотя опорные узлы шпинделя в этой машине разгружены, но по условиям их осевого расположения средняя деталь j5 изделия должна обладать значительной протяженностью. Это ограничивает применение машины, поскольку сваривать на ней детали, где средняя имеет малую осевую протяженность, невозможно.20

Наиболее близким по технической сущности к предлагаемому решению является машина для сварки трением одновременно трех деталей, содержащая

два шпиндельных узла с зажимами для .концевых деталей, неподвижный зажим .для средней детали, гидропривод осевого усилия с цилиндром, штоком и поршнем 2 .

Существенным недостатком этой, машины является нагруженность осевым усилием опорнь1х узлов шпинделя, что снижает ее надежность и ухудшает экономичность процесса сварки в целом в результате потерь энергии в этих узлах. Кроме того, если на такого рода машинах свариваются одновременно три цилиндрических .детали, то снижается надежность зажимов кднцевых деталей, так как последние вместе с радиальными воспринимают осевые усилия.

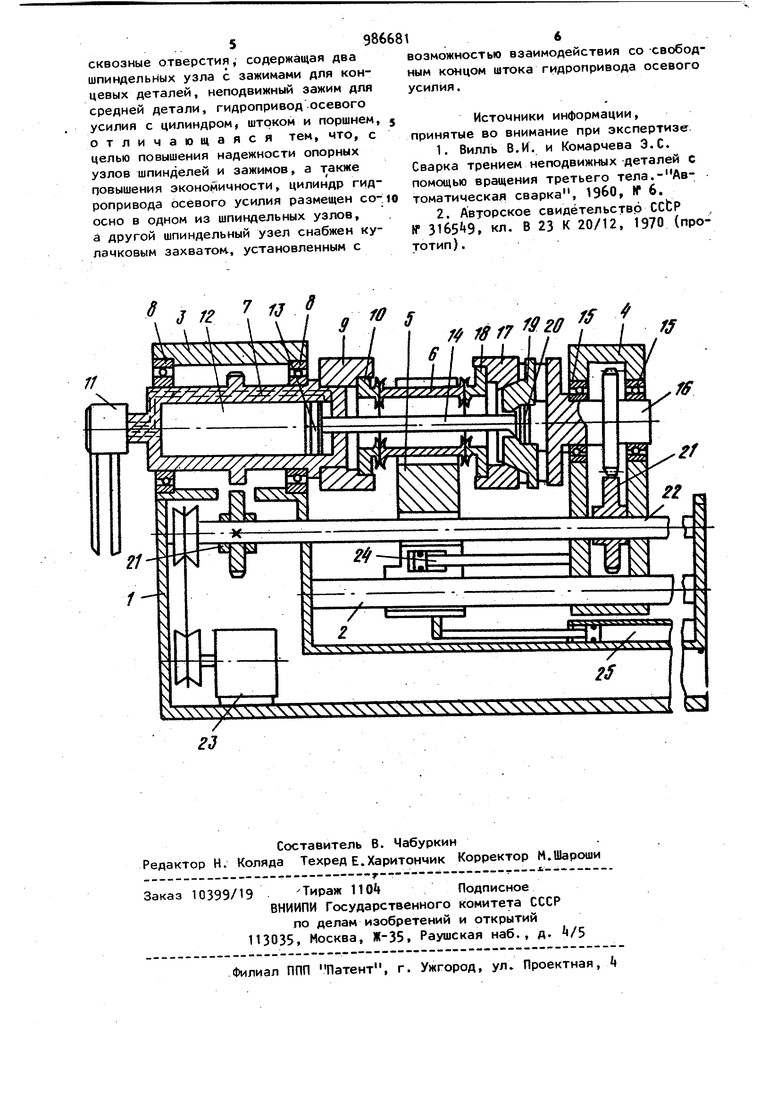

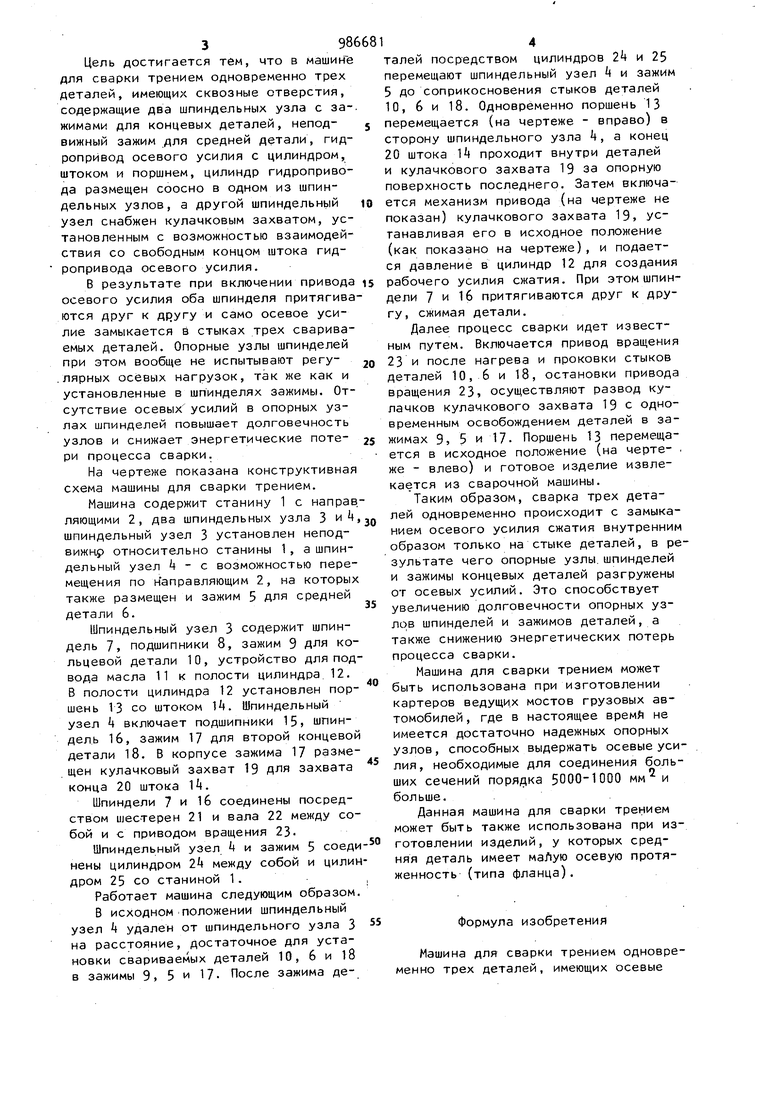

Целью изобретения является повышение надежности опорных узлов и зажимов машины для сварки трением одновременно трех деталей, имеющих осевые сквозные отверстия, а также повышение экономичности процесса сварки. 398 Цель достигается тем, что в машине для сварки трением одновременно трех деталей, имеющих сквозные отверстия, содержащие два шпиндельных узла с зажимами для концевых деталей, неподвижный зажим для средней детали, гидропривод осевого усилия с цилиндром, штоком и поршнем, цилиндр гидропривода размещен соосно в одном из шпиндельных узлов, а другой шпиндельный узел снабжен кулачковым захватом, установленным с возможностью взаимодействия со свободным концом штока гидропривода осевого усилия. В результате при включении привода осевого усилия оба шпинделя притягива ются друг к другу и само осевое усилие замыкается в стыках трех свариваемых деталей. Опорные узлы шпинделей при этом вообще не испытывают регу.лярных осевых нагрузок, так же как и установленные в шпинделях зажимы. Отсутствие осевых усилий в опорных узлах шпинделей повышает долговечность узлов и снижает энергетические потери процесса сварки. На чертеже показана конструктивная схема машины для сварки трением. Машина содержит станину 1 с неправ ляющими 2, два шпиндельных узла 3 шпиндельный узел 3 установлен неподвижкр относительно станины 1, а шпиндельный узел k - с возможностью перемещения по направляющим 2, на которых также размещен и зажим 5 для средней детали 6. Шпиндельный узел 3 содержит шпиндель 7, подшипники 8, зажим 9 для кольцевой детали 10, устройство для подвода масла 11 к полости цилиндра 12. В полости цилиндра 12 установлен поршень 13 со штоком 1. Шпиндельный узел k включает подшипники 15, шпиндель 16, зажим 17 для второй концевой детали 18. В корпусе зажима 17 размещен кулачковый захват 19 для захвата конца 20 штока 1. Шпиндели 7 и 16 соединены посредством шестерен 21 и вала 22 между собой и с приводом вращения 23Шпиндельный узел k и зажим 5 соеди иены цилиндром 24 между собой и цилин дром 25 со станиной 1. Работает машина следующим образом. В исходном положении шпиндельный узел k удален от шпиндельного узла 3 на расстояние, достаточное для установки свариваемых деталей 10, 6 и 18 в зажимы 9, 5 и 17- После зажима де4талей посредством цилиндров и 25 перемещают шпиндельный узел и и зажим 5 до соприкосновения стыков деталей 10, 6 и 18. Одновременно поршень 13 перемещается (на чертеже - вправо) в сторону шпиндельного узла t, а конец 20 штока 14 проходит внутри деталей и кулачкового захвата 19 за опорную поверхность последнего. Затем включается механизм привода (на чертеже не показан) кулачкового захвата 19, устанавливая его в исходное положение (как показано на чертеже), и подается давление в цилиндр 12 для создания рабочего усилия сжатия. При этом шпиндели 7 и 16 притягиваются друг к другу, сжимая детали. Далее процесс сварки идет известным путем. Включается привод вращения 23 и после нагрева и проковки стыков деталей 10, 6 и 18, остановки привода вращения 23, осуществляют развод кулачков кулачкового захвата 19 с одновременным освобождением деталей в зажимах 9, 5 и 17. Поршень 13 перемещается в исходное положение (на черте- . же - влево) и готовое изделие извлекается из сварочной машины. Таким образом, сварка трех деталей одновременно происходит с замыканием осевого усилия сжатия внутренним образом только на стыке деталей, в результате чего опорные узлы, шпинделей и зажимы концевых деталей разгружены от осевых усилий. Это способствует увеличению долговечности опорных узлов шпинделей и зажимов деталей, а также снижению энергетических потерь процесса сварки. Машина для сварки трением может быть использована при изготовлении картеров ведущих мостов грузовых автомобилей , где в настоящее времй не имеется достаточно надежных опорных узлов, способных выдержать осевые усилия, необходимые для соединения больших сечений порядка 5000-1000 мм и больше. Данная машина для сварки трением может быть также использована при изготовлении изделий, у которых средняя деталь имеет маЛую осевую протяженность (типа фланца). Формула изобретения Машина для сварки трением одновременно трех деталей, имеющих осевые сквозные отверстия, содержащая два шпиндельных узла с зажимами для концевых деталей , неподвижный зажим для средней детали, гидропривод осевого усилия с цилиндромj штоком и поршнем, отличающаяся тем, что, с целью повышения надежности опорных узлов шпинделей и зажимов, а повышения экономичности, цилиндр гидропривода осевого усилия размещен coосно в одном из шпиндельных узлов, а другой шпиндельный узел снабжен кулачковым захватом., установленным с 986 f920 f f 0 5 возможностью взаимодействия со -свободным концом штока гидропривода осевого усилия. Источники информации, принятые во внимание при экспертизе 1.Вилль В.И. и Комарчева Э.С. Сварка трением неподвижных деталей с помощью вращения третьего тела.- Автоматическая сварка, I960, Н 6. 2.Авторское свидетельство СССР № 3165 9, кл. В 23 К 20/12, 1970 (прототип). f5

Авторы

Даты

1983-01-07—Публикация

1981-03-31—Подача