, Изобретение относястся к механосборочным работам, в частности к устройствам для сборки запрессовкой деталей типа вал - втулка.

Известен полуавтомат для сборки узлов запрессовкой, содержащий установленные на станине один напротив другого запрессовки с пуансонами, снабженные управляющими элементами. а также стол для расположения и фиксации собираекшх деталей, установленный с возможностью возвратно-поступательного и вращательного перемещения ЕИ.

Этот полуавтомат не позволяет производить последовательно несколько технологических операций (например, запрессовку и последовательную установку деталей).

Цель предлагаемого изобретения повь&цение производительности и качества сборки.

Поставленная цель достигается тем, что в полуавтомате для сборки узлов эгшрессовкой, содержащем установлен-; ныё на станине один напротив другого . эвпрессовщики с пуансонами, сн;абженшю управляю1ф1ми элементами, таКже стол для расположения и фиксации co6HpaeNux деталей, установленный с возможностью возвратно-поступательного и вращательного перемещениястол выполнен в виде многогранного барабана, на каждой грани которого установлен модуль, причем каждый модуль снабжен индн.видуальным уплотнительным, зажимным и распределительным устройствами, а также индивидуеипьными кондукторами, каждый из которых выполнен с Управляющим цилиндfOром в виде двуплечих (подпружиненных рычагов, на одном плече которых смонтированы зажимные губки для приема,, установки и удержания запрессовываемой детали, причем уп15равляющие элементы размещены с возможностью взаимодействия с пуансонами запрессовпщ ков и связаны с установленными в них с возможностью возвратно-поступательного движения

20 подпружиненными стержняьм, смонтирог ванными с возможностью взаимодействия с управляющим цилиндром каждого кондуктора через свое распределительное устройство.

25

Зажимные гу«5ки выполнены со скосом.

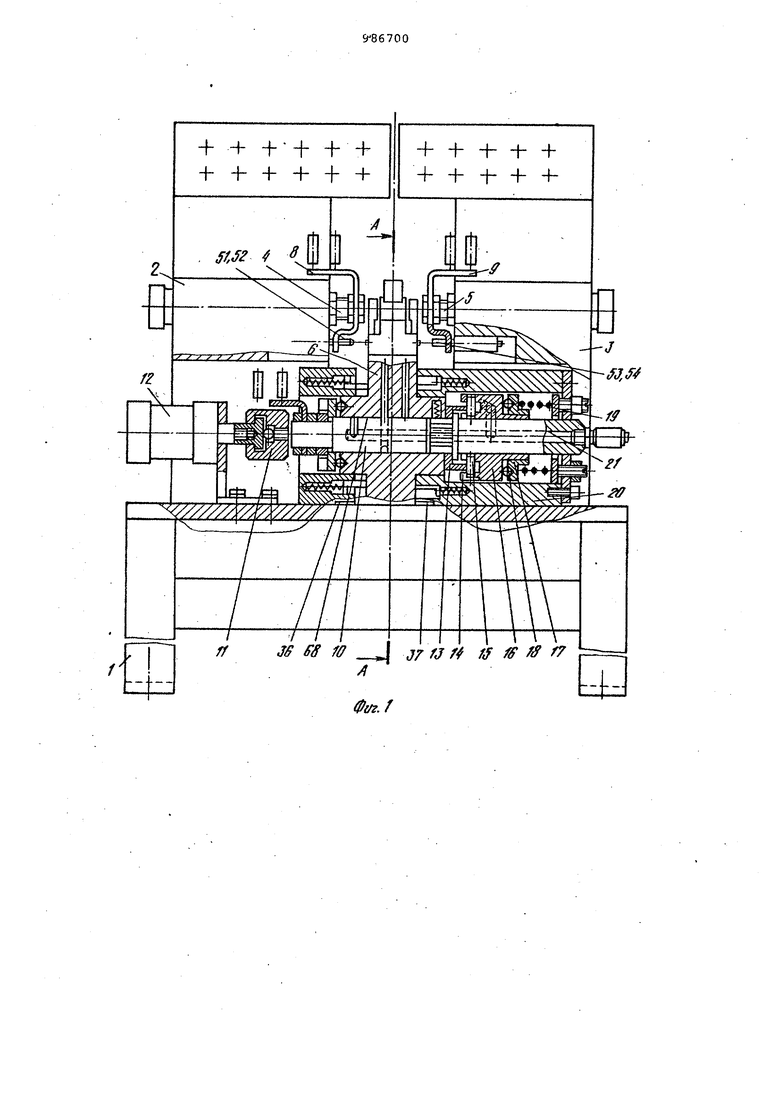

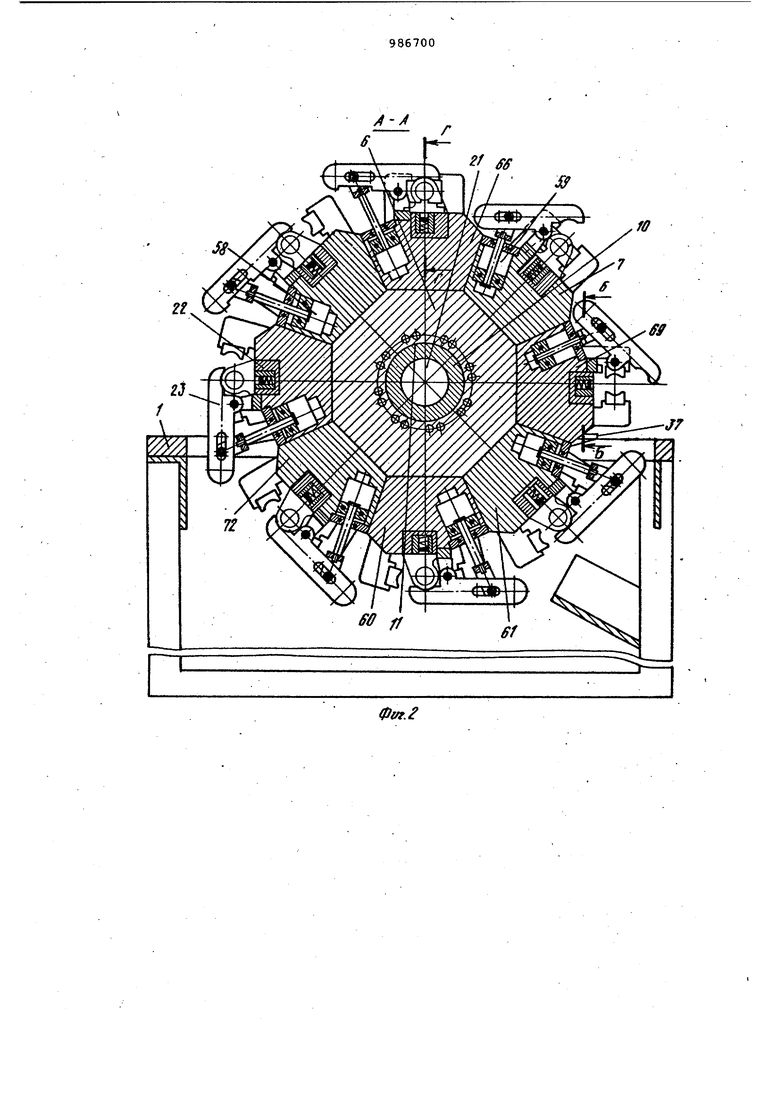

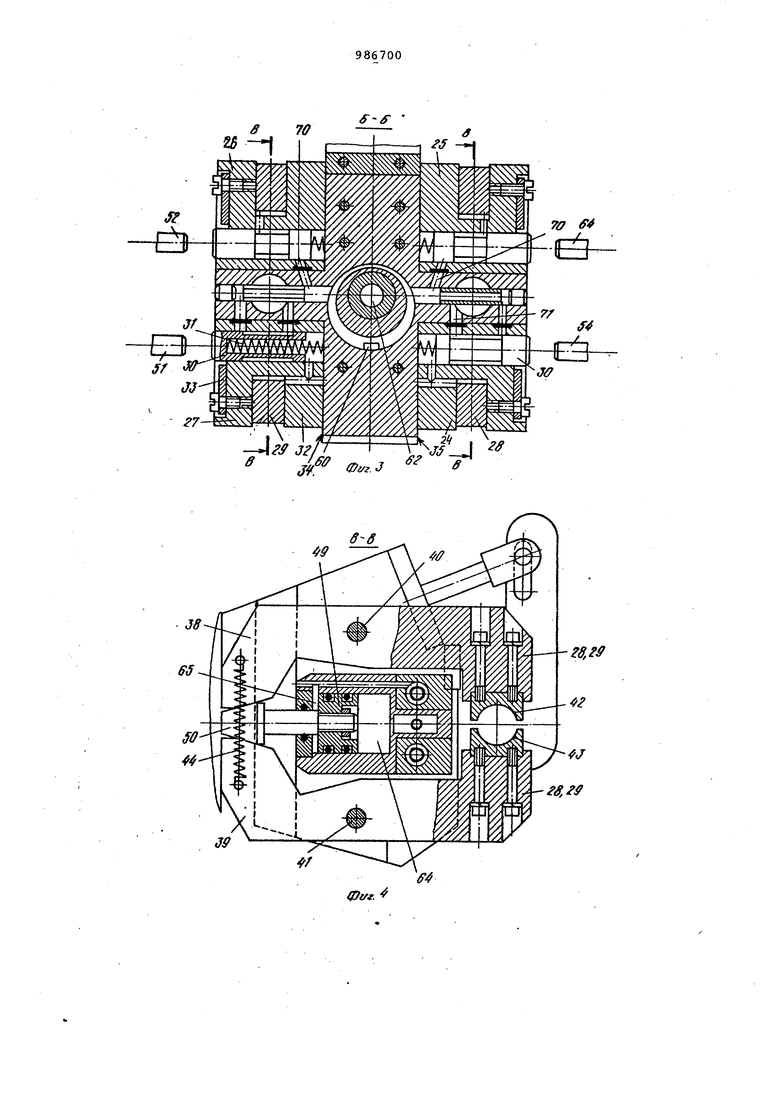

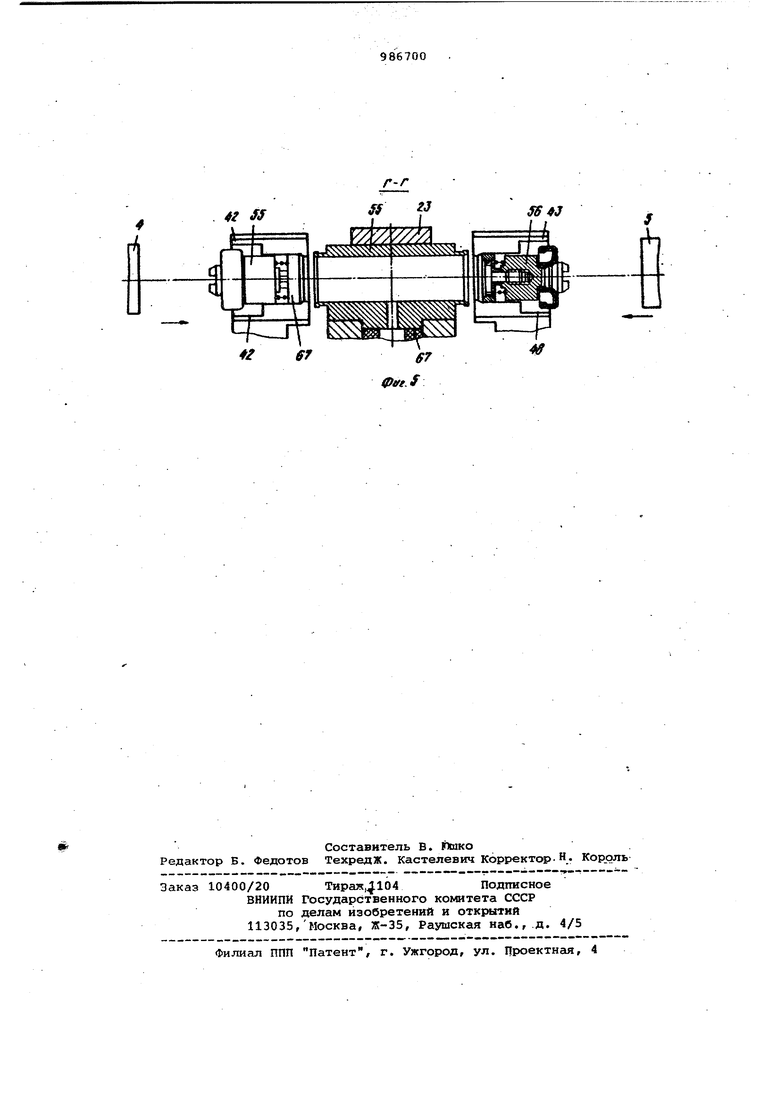

На фиг. 1 изображен общий вид полуавтомата в разрезе на фиг. 2 .разрез Л-А фиг. 1 на фиг. 3 - раз30рез Б-В фиг. 2} на фиг. 4 - разрез

В-В фиг. 3; на Фиг. 5 - разрез Г-Г фиг. 2.

На станине 1. жестко установлены запрессовщики 2 и 3 с пуансонами 4 и 5, установленными напротив друг друга и барабана б для расположения и фиксации собираемих деталей. На барабане выполнены жестко контактирующие с ним модули 7. На пуансонах 4 и 5 жестко установлены управляющие элементы 8 и 9 . Барабан совершает возвратно-поступательное движение вдоль оси штанги 10 и вращательное - вокруг штанги. Он насажен а штангу, которая соединена посредством шарнирного соединения 11 с приводом в видепневмо { гидро иилйилра 12. К торцу барабана жестко присоединена полумуфта 13. На ее торце имеются пилообразные зубья 14 вхолящие в зацепление с роликами 15рдямально размещенными на торце полу муфты 16. Полумуфта подпружинена через кольцо 17 и шарики 18 посредствоп пружины 19 и размещена в корпусе 20 па штанге 10. В полумуфте в сквозном радиальном отверстии (на фиг. 1 не показано) установлен поводок, конец которого заходит в косую направляющую в корпусе 20. Барабан 6 фиксируется относительно штанги подпружиненным шариком, входя щим в ее продольные пазы на наружной поверхности барабана. На наружной поверхности штанги выполнены прорези и отверстия Сна фиг. 1 не показаны) Отверстия соединяют полость 21 штанги с прорезями. В кагкдом модуле 7 выполнены уплотнительное 22, зажимное 23, четыре пневмо (гидро) распределительных 24 - 27 (фиг. 3) устройства и два кондуктора 28,29. Каждое пневмо (гидро) распределительное устройство состоит из золотника 30, в отверстии которого установлена пружина 31, отжимающая его в исходное положение, и корпуса 32 с отверстиями для подачи воздуха через золотник 30 в полости цилиндров, управляющих работой кондукторов 28, 29. В корпус 32 встроена защелка 33 для удержания золотника 30 в крайнем положении, прижатом к торцу 34 или 35. На станине 1 жестко установлены кулачки 36, 37 для снятия всех защелок 33 с золотников 30.

Кондукторы 28,29 состоят из рычагов 38,39, установленных на осях 40,41. Оси 40,41 параллельны осям пуансонов 4,5. На большом плече рычагов 38,39 установлены соосно с пуансонами 4,5 зажимные губки 42, 43, -которые в свободном состоянии рычагов 38,39 разведены в разные стороны пружиной 44.

Кондукторы 28,29 снабжены конусами 45, 46 и карманами 47, 48. Пошшень 49 управляющего цилиндра кондуктора снабжен конусом 50 для управления кондуктором, в корпусах управляющих элементов 8 и 9 ycTaHdsлены подпружиненные стержни 51 - 54, которые могут контактировать с золотниками 30 .

Полуавтомат работает следующим образом.

После установки оператором корпуса 55 собираемого узла в уплотнительное устройство- 22 полуавтомата, собираемых поршней 56, 57 в зажимные губки 42, 43 кондукторов 28,29 и нажатия на кнопки двурукого включения срабатывает механизм поворота барабана 6. Воздух tгидравлика ) подается в штоковую полость цилиндра привода перемещения 12, и его шток со штангой 10, барабаном 6 с установленными на нем модулями 7, полумуфтой 13 втягивается и расцепляет полумуфты 13 и 16. Полумуфта 16 пружиной 19 через кольцо 17 и шарики 18 сдвигается влево и совершает винтовое движение, копируя направляющую, расположенную в корпусе 20, посредством поводка, связывающего полумуфту 16 и направляющую. Ролики 15 смещаются относительно зубьев 14 полумуфты 13. В конце хода штока цилиндра привода перемещения 12 переключатель выдает команду на возврат Рабочая среда масло, сжатый воздух подается в бесштоковую полость цилиндра привода перемещения 12, и его шток перемещает штаНгу 10, барабан 6, полумуфту 13 в обратную сторону. Торцовый зуб 14 возвращается без радиального смещения на прежнее место, но смещенные ролики 15 полумуфты 16, перешедшие за вершину следующего зуба, сцепляются со следующим зубом 14.

При дальнейшем движении полумуфты 13 назад в результате сложения двух движений поворачивается барабан. Первое движение происходит за счет поворота полумуфты 16 по косой направляющей корпуса 20 (за счет связи между ними через поводок), второе движение - за счет скатывания ролика 15. В начале поворота барабана 6 сжимается пружина, шарик выходит из зацепления с одним из продольных пазов штанги 10 и расфиксирует положение барабана. В конце поворота барабана шарик устанавливается против очередного продольного паза штанги и зацепляется с ним за счет поджатия пружиной. Барабан поворачивается на 45°. При повороте силовой воздух через муфту распределения воздуха попадает в бесштоковую полость 58 цилиндра модуля 7, а воздух из штоковой полости 59 стравливается в атмосферу. Производится зажим корпуса 55. При повороте барабана из положения модуля 60 в положение модуля 61 воздух через муфту распределения попадает в штоковую полость 59 цилиндра, а из полости 58 стравливается в атмосферу.

Зажимное устройство освобождает корпус 55. Затем дается кратковременный импульс воздуха в камеру 62 для выбрасывания корпуса из уплотнительного устройства 22. При попороте барабана 6 из положени-я модуля 61 в положение модуля 62 происходит смещение защелок 33 кулачками 36, 37. Золотники 30 смещаются пружинами 31 в исходное положение (фиг. 3 ), и воздух через муфту распределения поступает в бесштоковую полость 64 цилиндра, а из полости 65 стравливается в атмосферу. Кондуктор 28 устанавливается при этом в исходное положение (фиг. 4J. После того как модуль 7 сместится в положение мрдуля 66, срабатывает автоматика, и пуансоны 4, 5 начинают смещаться навстречу друг другу. Пуансоны 4,5 .ведут за собой стержни 51-54, давят на поршни 55,56, смещая последние в сторону корпуса 55. Упорные кольца 67 сжимаются конусными участквми поршней 56,57 зажимных губок 42,43 и входят в отверстие tцилиндр ) корпуса 55 на некоторое расстояние. В это время сильфоны поршней 56, 57- почти доходят до торцов карманов 47, 48, а стержни 51,54 смещают золотники 30 до торцов 34 или 35. Защелки 33 закрывают золотники 30 в этом положении. Стержни 5154 прекращают свое смещение, и начинают сжиматься пружины, т.к. управляющие элементы 8-, 9 жеотко связаны с пуансонами 4,5 и движутся дальше.

Воздух через золотники 30 из камеры 68 через муфту распределения и каналы 69, 70 поступает в полость 65, а полость 64 при этом соединяется с атмосферой через полость 71. Конус 50 отводится поршнем 49. Пружина 44 сжимает малое плечо рычагов 38,39 и разводит в стороны зажимные губки 42,43 кондуктора 28. Губки 42 43 отпускают поршень 56 или 57. Пуансоны 4,5 дальше запрессовывают поршни в отверстие корпуса до необходимой величины, а в конце хода вдевают манжеты-сильфоны в проточки корпуса 55. В крайнем переднем положении пуансонов 4,5 срабатывает автоматика, и пуансоны 4,5 отводятся в исходное положение. В исходном положении пуансонов 4,5 автоматика выдает сигнал на сумматор на продолжение цикла. Набор положительных сигналов на сумматор с запрессовщиков

-2,3, расположенных в зоне модуля 66 контрольных узлов, контролирующих собранный узел в зоне модулей 72,60, разбраковочного узла, находящегося в зоне модуля 61, и с кнопок двурукого включения, управляемых оператором, позволяет дать команду на механизм дискретного поворота барабана 6. Цикл повторяется.

Предложенный полуавтомат по сравнению с базовым объектом, принятым за прототип, позволяет собирать запрессовкой детали типа поршень - отверстие корпуса с последующей установкой деталей типа колпачков - сильфонов поршня в проточки корпуса, обеспечивая при этом высокое качествосборки и производительность.

Формула изобретения

20

1. Полуавтомат для сборки узлов запрессовкой, содержащий установленные на станине один напротив другого

запрессовщики с пуансонами, снабженные управляющими элементами, а также стол для расположения и фиксации собираемых деталей, установ ленный с возможностью возвратно-поступательного и вращательного перемещений, отличающийся тем, что, с целью повышения производительности и качества сборки, стол выполнен в виде-многогранного барабана, на каждой грани которого установлен модуль,

причем каждый модуль снабжен индивидуальным уплотнительным, зажимным и распределительными устройствами, а также индивидуальными кондукторами, каждый из которых , выполнен с управляющим цилиндром в виде двуплечих подпружиненных рычагов, на одном гшече которых смонтированы зажимные Iгубки для приема, установки и удержания запрессовываемой детали, причем управляющие элементы размещены с возможностью взаимодействия с пуансонами запрессовщиков и связаны с установленными в них с возможностью возвратно-поступательного движения

подпружиненными стерхснями, смонт ированными с возможностью взаимодействия с управляющим цилиндром каждого кондуктора через свое распределительное устройство..

2. Полуавтомат по п. 1, отличающийся тем, что зажимные губки выполнены со скосом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 506487, кл. В 23 Р 19/02, 1976 (прототип).

+ Ч- -f--f + 4-f- -Ь + 4- + +

+ -f- -f- -h +

Ч- + -h -f- 4-Лг j// Ф.,. -i в J..6, f-ff vij

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| АН БИБЛИОТЕКА | 1971 |

|

SU296636A1 |

| Самоцентрирующий кулачковый патрон | 1991 |

|

SU1787073A3 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФУРНИТУРЫ | 1967 |

|

SU196281A1 |

| Устройство для обжатия кабельных наконечников на проводах | 1977 |

|

SU691967A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ В ПЛАСТМАССОВОМ КОРПУСЕ | 1969 |

|

SU243075A1 |

| Переналаживаемый кондуктор | 1986 |

|

SU1388198A1 |

| Пресс для изготовления изделий из стекла | 1982 |

|

SU1060577A1 |

| Радиально-сверлильный станок для обсверливания сферических и других криволинейных поверхностей | 1950 |

|

SU91086A1 |

9

/

8-S

ф1/г. 41 ЛГ 67 r-r S9 i:3

Авторы

Даты

1983-01-07—Публикация

1981-01-08—Подача