Изобретение относится к области обработки металлов давлением, в частности к гидропрессам для объемной штамповки деталей с одновременным кручением штампового инструмента.

Известен пресс для штамповки с кручением, содержаний станину с верхней и нижней поперечинами, смонтированную в ней промежуточную поперечину, рабочий цилиндр, узел крепления инстр5тлента с хвостовиком, прог пущенным через промежуточную поперечину, и привод вращения, выполненный в виде шестёрне-реечного механизма с гидроцилиндром СЧНедостатком известного пресса является то, что крутящий момент, приложенный к поковке, передается йа станину и фундамент пресса, что требует соответствующего увеличения жесткости станины и усиления узлов ее крепления к фундаменту, т.е. в конечном счете увеличивает металлоемкость и габаритные размеры машины.

Целью изобретения является уменьшение металлоемкости и габаритных размеров пресса путём разгрузки станины от крутящего момента.

Цель достигается тем, что пресс, содержащий станину с верхней vi нижней поперечинами, смонтированную в ней промежуточную поперечину, рабочий цилиндр, узел крепления инсTpyNKHTa с хвостовиком, пропущенным через промежуточную поперечину, и , привод вращения инструмента в виде шестёрне-реечного механизма с гидроцилиндром, снабжен дополнительными наклонными гидроцилиндрами, шарtoнирно сочлененнюли со смещенлем относительно оси пресса с промежуточной и верхней пoпepeчинa ш, причем дополнительные гидроцилиндры гидравлически связаны с гидроцилиндром

15 щ ивода вращения инструмента.

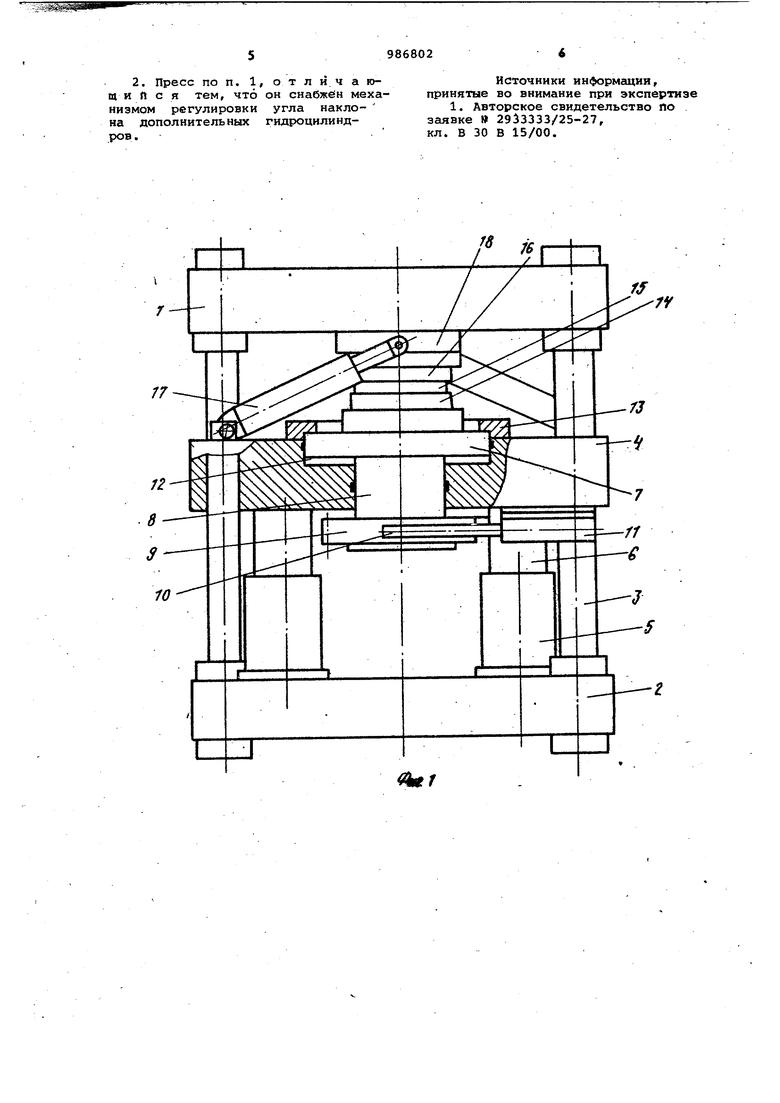

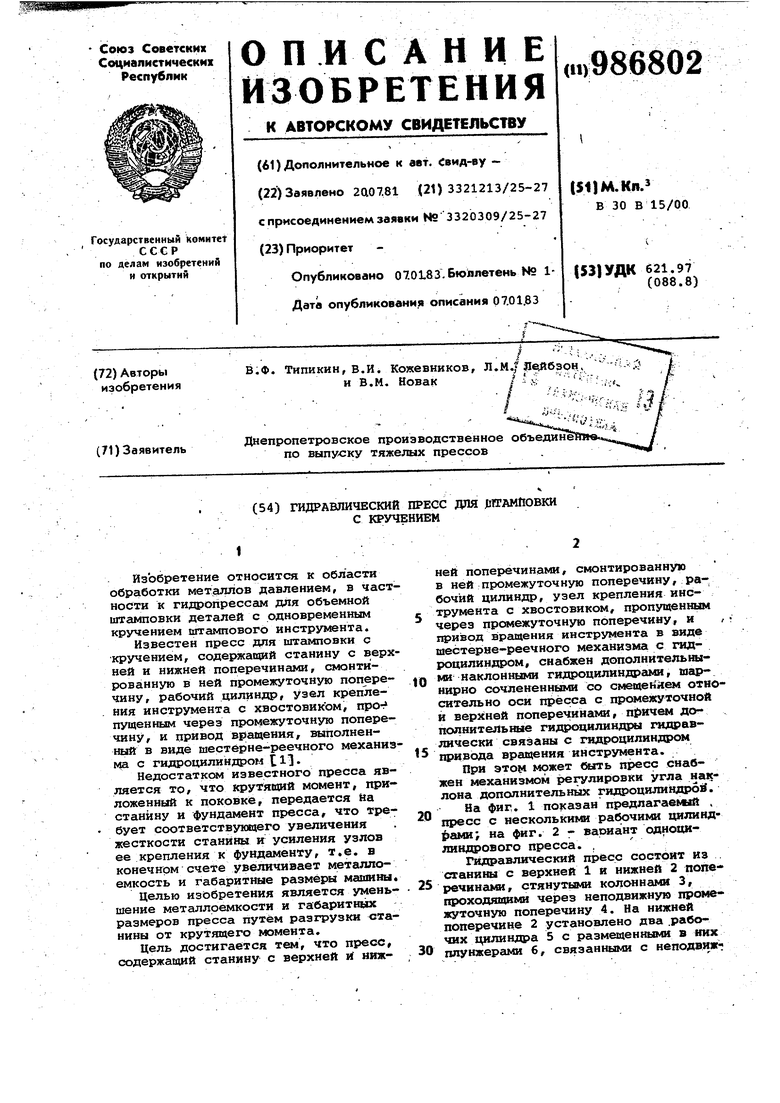

При этом может быть пресс снабжен механиз1 юм регулировки угла наклона дополнительных гидроцилиндаюй. На фиг. 1 показан предлагаемый .

20 пресс с нecкoльки a рабочими цилиндрами на фиг. 2 - вариант одноцилиндрового пресса. .

Гидравлический пресс состоит из . станины с верхней 1 и нижней 2 попе25 речингими, стянутыми колоннами 3,

проходящими через неподвижмую промежуточную поперечину 4. На нижней поперечине 2 установлено два .рабочих цилиндра 5 с размещенными в них

30 плунжергили б, связанными с неподвижг

ной промежуточной поперечиной 4. По оси пресса в поперечине 4 смонтирован узел крепления инструмента с платформой 7, хвостовик 8 которой проходит через промежуточную поперечину 4. На конце хвостовика 8 закреплено зубчатое колесо 9 с приводом вращения, состоящим из зубчатых реек 10 и цилиндров 11, жестко связанных с нижней плоскостью поперечины

4.Такое размещение привода вращения инструмента обеспечивает его нащежную работу, так как окалина не попадает в движущиеся части. Нижняя кольцевая плоскость платформы вместе с выемкой в основании образует герметичную полость 12, заполненную жидкостью под давлением, что обеспечивает подъем платформы вверх до упора 13 и снижение сил трения при вращении платформы. Закрепленный на платформе нижний штамп 14 при ее вращении .нагружает поковку 15 крутяЩ1 м моментом. Для разгрузки станины пресса от крутящего момента со стороны поковки на верхний штамп 16 используются дополнительные наклонные цилиндры 17, которые одним концом прикреплены к промежуточной поперечине 4, а другим - к верхней

плите 18, связанной с поперечиной 1. Наклонные цилиндры 17 гидравлически связаны с цилиндрами привода вращения инструмента.

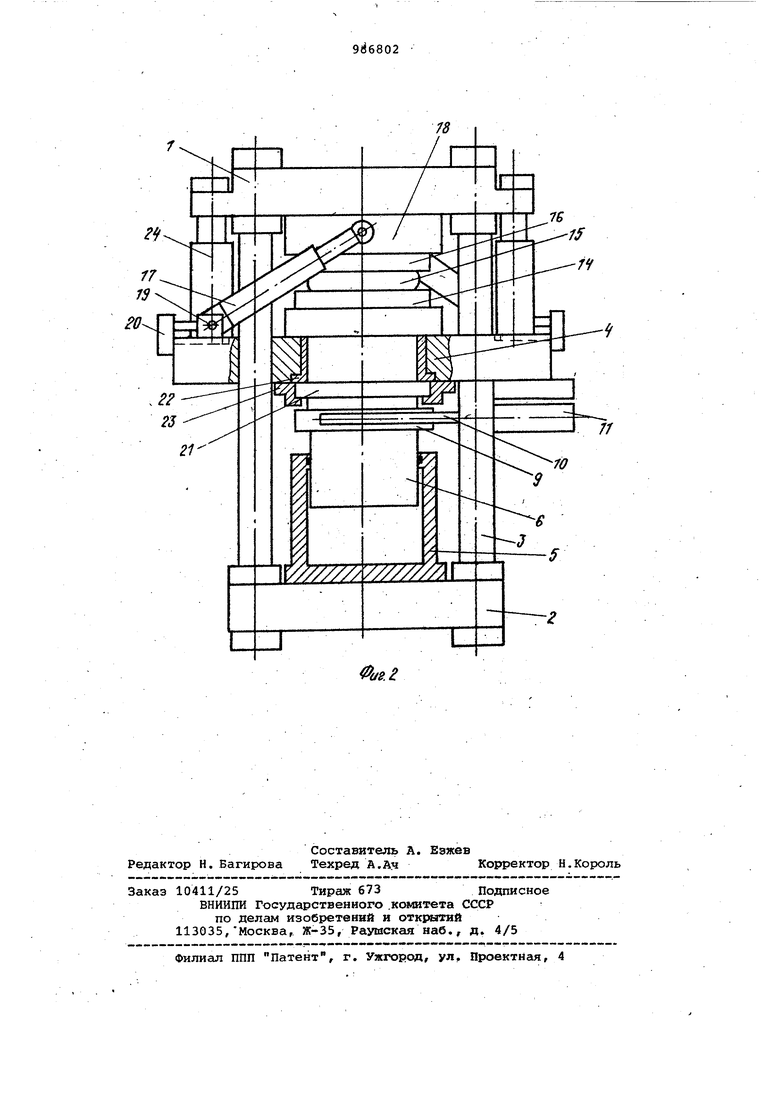

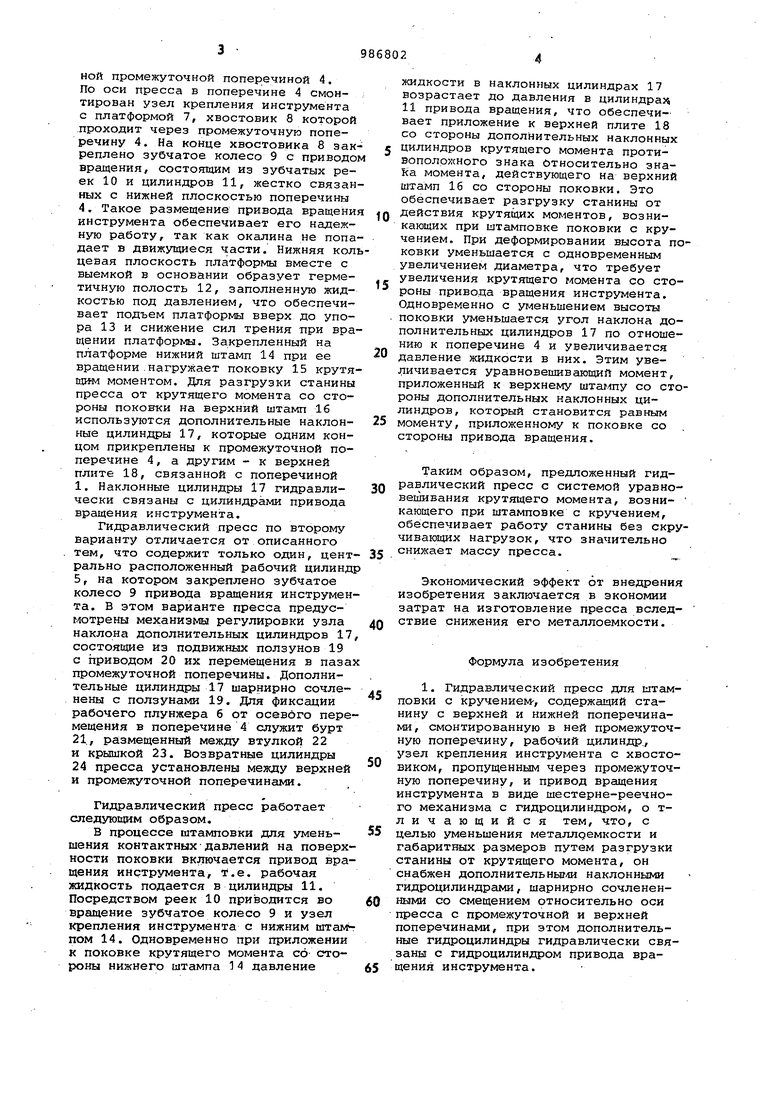

Гидравлический пресс по второму варианту отличается от описанного тем, что содержит только один, центрально расположенный рабочий цилиндр

5,на котором закреплено зубчатое колесо 9 привода вращения инструмента. В этом варианте пресса предусмотрены механизмы регулировки узла наклона дополнительных цилиндров 17, состоящие из подвижных ползунов 19

с приводом 20 их перемещения в пазах промежуточной поперечины. Дополнительные цилиндры 17 шарнирно сочленены с ползунами 19. Для фиксации рабочего плунжера б от осевого перемещения в поперечине 4 служит бурт 21, размещенный между втулкой 22 и крышкой 23. Возвратные цилиндры 24 пресса установлены между верхней и промежуточной поперечинами.

Гидравлический пресс работает следующим образом.

В процессе штамповки для уменьшения контактныхдавлений на поверхности поковки включается привод вращения инструмента, т.е. рабочая жидкость подается в цилиндры 11. Посредством реек 10 приводится во вращение зубчатое колесо 9 и узел крепления инструмента с нижним штам пом 14. Одновременно при приложении к поковке крутящего момента со стороны нижнего штампа 14 давление

жидкости в наклонных цилиндрах 17 возрастает до давления в цилиндра 11 привода вращения, что обеспечивает приложение к верхней плите 18 со стороны дополнительных наклонных цилиндров крутящего момента противоположного знака Относительно зна1 а момента, действующего на верхний штамп 16 со стороны поковки. Это обеспечивает разгрузку станины от действия крутящих моментов, возникающих при штамповке поковки с кручением. При деформировании высота поковки уменьшается с одновременным увеличением диаметра, что требует увеличения крутящего момента со стороны привода вращения инструмента. Одновременно с уменьшением высоты поковки уменьшается угол наклона дополнительных цилиндров 17 по отношению к поперечине 4 и увеличивается давление жидкости в них. Этим увеличивается уравновешивающий момент, приложенный к верхнему штампу со стороны дополнительных наклонных цилиндров, который становится равным моменту, приложенному к поковке со стороны привода вращения.

Таким образом, предложенный гидравлический пресс с системой уравновешивания крутящего момента, возникающего при штамповке с кручением, обеспечивает работу станины без скручивающих нагрузок, что значительно снижает массу пресса.

Экономический эффект от внедрения изобретения заключается в экономии затрат на изготовление пресса вследствие снижения его металлоемкости.

Формула изобретения

1. Гидравлический пресс для штамповки с кручением-, содержащий станину с верхней и нижней поперечинами , смонтированную в ней промежуточную поперечину, рабочий цилиндр., узел крепления инструмента с хвостовиком, пропущенным через промежуточную поперечину, и привод вращения инструмента в виде шестерне-реечного механизма с гидроцилиндром, о тличающийся тем, что, с целью уменьшения металлоемкости и габаритных размеров путем разгрузки станины от крутящего момента, он снабжен дополнительными наклонными гидроцилиндрами, шарнирно сочлененными со смещением относительно оси пресса с промежуточной и верхней поперечинами, при этом дополнительные гидроцилиндры гидравлически связаны с гидроцилиндром привода вращения инструмента.

2. Пресс по п. 1, отличающий с я тем, что он снабжен механизмом регулировки угла наклона дополнительных гидроцилиндров.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство по заявке 2933333/25-27, кл. В 30 В 15/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1981 |

|

SU1008010A1 |

| ПРЕСС | 2001 |

|

RU2193969C2 |

| Гидравлический пресс | 1981 |

|

SU1234214A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ С ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366578C2 |

| ГИДРОВИНТОВОЙ БЕСПОЛЗУННЫЙ ПРЕСС-МОЛОТ ДЛЯ ВИНТОВОЙ ШТАМПОВКИ | 2006 |

|

RU2343074C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС И СПОСОБ ШТАМПОВКИ С ОБКАТЫВАНИЕМ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2380231C2 |

| Гидравлический пресс для штамповки с кручением | 1984 |

|

SU1194688A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-ВИНТОВОЙ МОЛОТ | 1973 |

|

SU366911A1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

f

Л /7/7777

777777/m

Авторы

Даты

1983-01-07—Публикация

1981-07-20—Подача