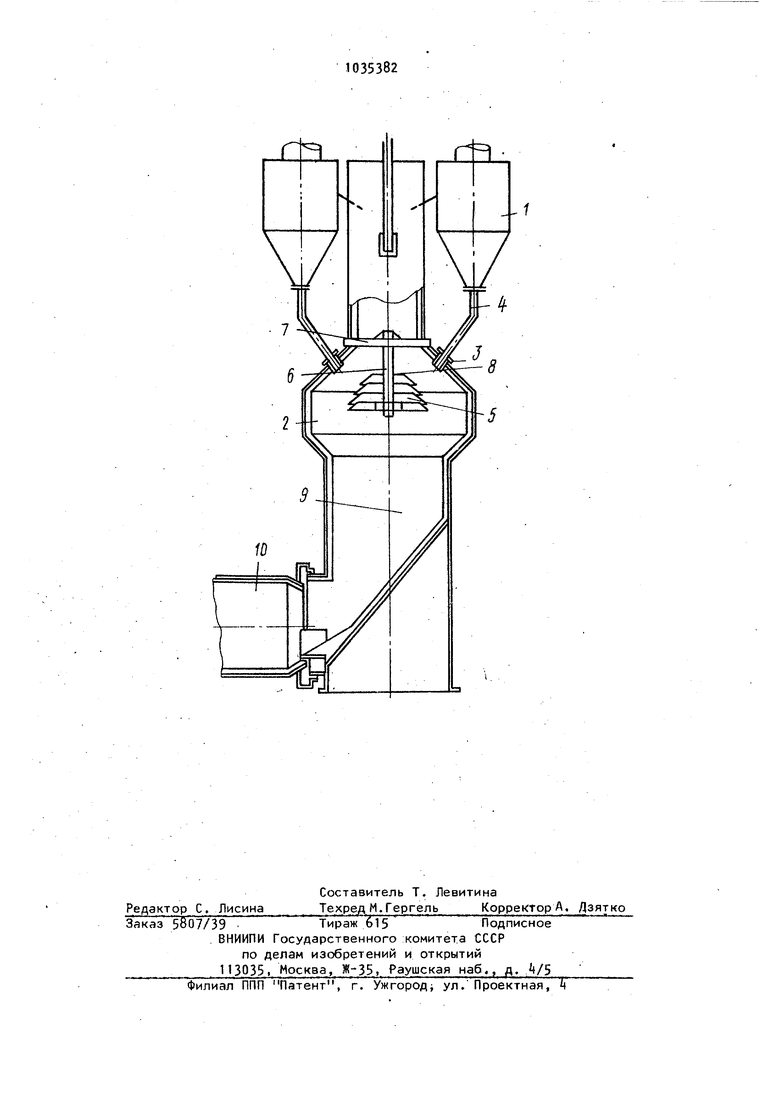

Изобретение относится к промышленности строительных материалов и может быть использовано для тепловой обработки токкодисперсных материалов в потоке горячих газов при производстве цементного клинкера по сухому способу, а также вметаллургической, химической и др, отраслях промышленности. Известно устройство для тепловой обработки тонкодисперсного материала включающее вращающуюся печь и запечный теплообменник, состоящий из шахты и циклонов, соединенных между собой газоходами и течками, при этом материал из первого по ходу газов циклона подается в шахту по течкам, сообщающимся с патрубками в ее расширенной части j. НедЪстаток такого устройства - не равномерное распределение восходящего газового потока из печи в расширенной части шахты при неравномерном распределении материала, поступающего по ее поперечному сечению, а следовательно недостаточный контакт го рячих газов с обрабатываемым материа лом. Известно также устройство для теп ловой обработки тонкодисперсных мате риалов, содержащее вращающуюся печь и запечный теплообменник, состоящий из шахты и циклонов, соединенных меж ду с.обой газоходами и течками. Сырьевая смесь из циклонов первой по ходу газов ступени подается в верхнюю, расширенную часть шахты, где для распределения материала по ее сечению под течками установлены наклонные рассекатели прямоугольной формьТ, развернутые вокруг своей оси на 10-60 2. Недостаток известного устройства неравномерность распределения сырьевой смеси по поперечному сечению шахты, в связи с чем повышение терми ческого КПД запечного теплообменника и производительности установки в целом невелико. Наиболее близким к предлагаемому является устройство для тепловой обработки тонкодисперсного материала, содержащее вращающуюся печь, запечный теплообменник, включающий шахту переменного сечения и циклоны, соединенные между собой газоходами и течками, распределитель, установленный в расширенной части шахты. Сырьевая смесь, поступающая через патрубки в расширенную часть шахты, встречает при своем падении поток печных газов, оттесняемых газовым распределителен в направлениях от оси шахты к ее периферии, т.е.. к местам выхода материала из патрубков течек, что способствует более тесному контакту сырьевой смеси с восходящими газами. Газовый распределитель в известном устройстве препятствует также прямому вылету наиболее тонких фракций материала в газоход, благодаря возникающему под его основанием циркуляционному газовому контуру, в котором материал агломерируется и направляется в нижнюю часть шахты, где он дополнительно нагревается восходящим газовым потоком и далее поступает во вращающуюся печь для завершенин процесса клинкерообразования З. . Недостатком известного устройства является его сравнительно небольшая эффективность из-за того, что сырьевая смесь, поступающая в шахту из патрубков течек, свободно падает по кольцевому сечению между стенками шахты и газовым распределителем, не успевая достаточно контактировать с восходящими горячими газами прежде, чем опуститься из расширенной части вниз и далее в печь. Цель изобретения - интенсификация тепловой обработки материала, повышение КПД и производительности устройства. Поставленная цель достигается тем, что в устройстве для тепловой обработки тонкодисперсного материала, содержацем вращающуюся печь, запечный теплообменник с шахтой переменного сечения, циклоны, соединенные между собой газоходами и течками, и распределитель, установленный в расширенной части шахты, распределитель выполнен в виде системы вертикальносоосных усеченных конусов с вершиной , направленной вверх, с образованием между ними кольцевых щелей, а течки расположены над распределителем равномерно по окружности купола шахты ПОД углом к горизонту . При угле менее 55 возможно оседаие материалов на поверхности распределителя, а при угле более 60° корость ссыпания сырьевой смеси с го поверхности снижает время контакта материала с восходящими горячими газами. На чертеже дана схема предлагаемо го устройства. Устройство включает запечный теплообменник 1, верхняя часть которого соединена с расширенной частью шахты 2, патрубки 3, течки для ввода материала, распределитель 5 закрепленный по оси шахты.с помощью тяги 6 на балке 7Распределитель 5 представляет собой вертикально-соосную конструкцию поставленных друг на друга вершинами вверх, усеченных конусов с центрирующей заглушкой 8 так, что между конусами образованы кольцевые лабиринтные щели 8 несколько ярусов {по коли честву секций конусов) для прохода горячих газов из вращающейся печинавстречу потоку материала. По конусной поверхности распределителя 5 с углом наклона этой поверх ности не менее угла естественного откоса материала сырьевая смесь . ссыпается в нижнюю цилиндрическую часть шахты 9. а затем - в печь 10. Устройство работает следующим образом. Сырьевая смесь из верхней части запечного теплообменника 1 поступает в расширенную часть шахты 2 по патрубкам 3 течек Ц и ссыпается на наклонную поверхность распределителя 5 Материал частично отражается от наклонной поверхности распределителя в разные стороны, остальная его часть ссыпается по перифе0ии распределителя. При этом поток восходящих газов из печи 10, устремляясь вверх, проникает сквозь щели распределителя 5. а также омывает его по всему контуру, пропуская через себя встречный поток ссыпающегося материала. Благодаря заглушке 8 и лабиринтной системе щелей распределителя 5 исключается прямой вылет наиболее тонких фракций материала в газоход над шахтой , которые, агломерируясь, возвращаются в нижнюю часть шахты, а затем во вращающуюся печь 10 для спекания. Распределитель данной конструкции служит одновременно для распределения газового потока и материала по сечению Шахты. Таким образом, устройство обеспечивает постепенное продвижение сырьевой смеси из расширенной части шахты вниз при эффективном контакте равномерно ссыпающегося материала в противотоке с восходящими горячими газами по всему сечению шахты, а следовательно, достигается более интенсивный теплообмен устройства и повышается производительность теплообменной установки агрегата в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1986 |

|

SU1325277A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1981 |

|

SU976264A1 |

| Устройство для тепловой обработки порошкообразного материала | 1980 |

|

SU903679A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1980 |

|

SU898239A2 |

| Запечное теплообменное устройство | 1975 |

|

SU570761A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ТОНКОДИСПЕРСНОГО МАТЕРИАЛА, содержащее вращающуюся печь, запечный теплообменник с шахтой переменного сечения, циклоны, соединенные между собой газоходами и течками, и распределитель, устамовяенный в расширенной части шахты, отличающееся тем, что, с целью интенсификации тепловой обработки материала, повышения КПД и производительности устройства, распределитель выполнен в виде системы вертикально-соосных усеченных конусов с вершиной, направленной вверх, с образованием между ними кольцевых щелей, а течки расположены над распределителем рав(Л номерно по окружности купола шахты под углом к горизонту 55-60 .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| --- - -«iffA ( | |||

Авторы

Даты

1983-08-15—Публикация

1982-02-15—Подача