равномерно в одной горизонталвной плоскости над боковой поверхностью распределителя на расстоянии 0,650,75 его высоты от бершины.

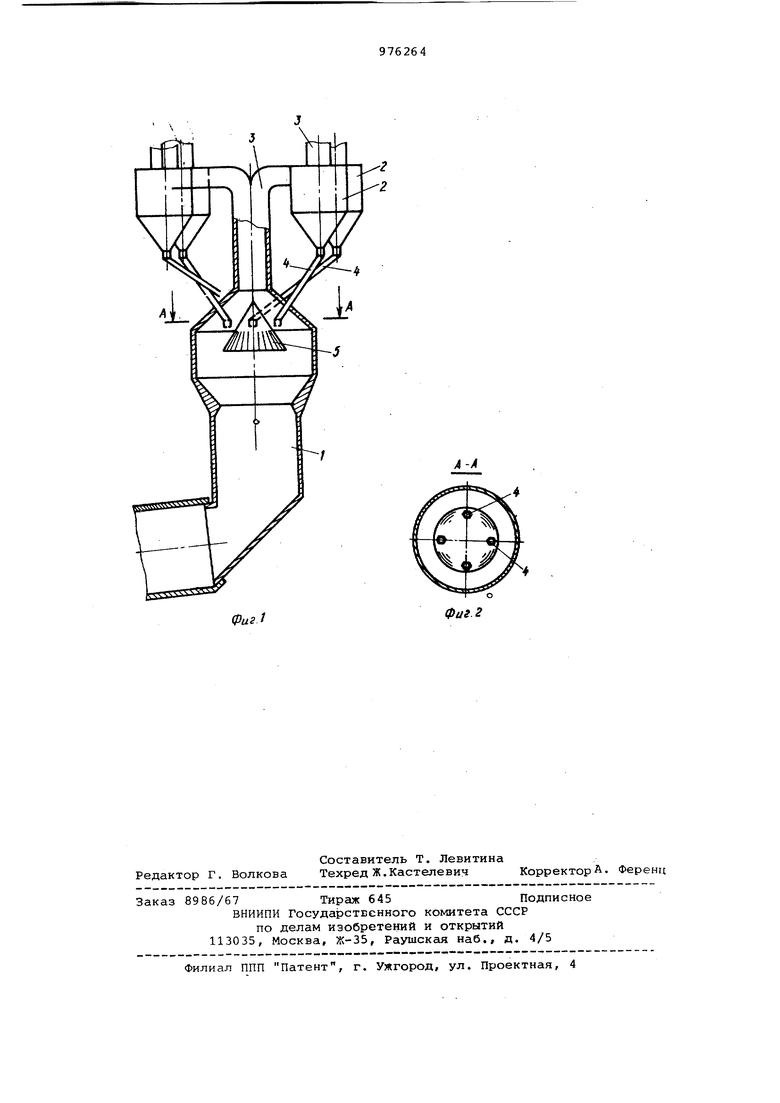

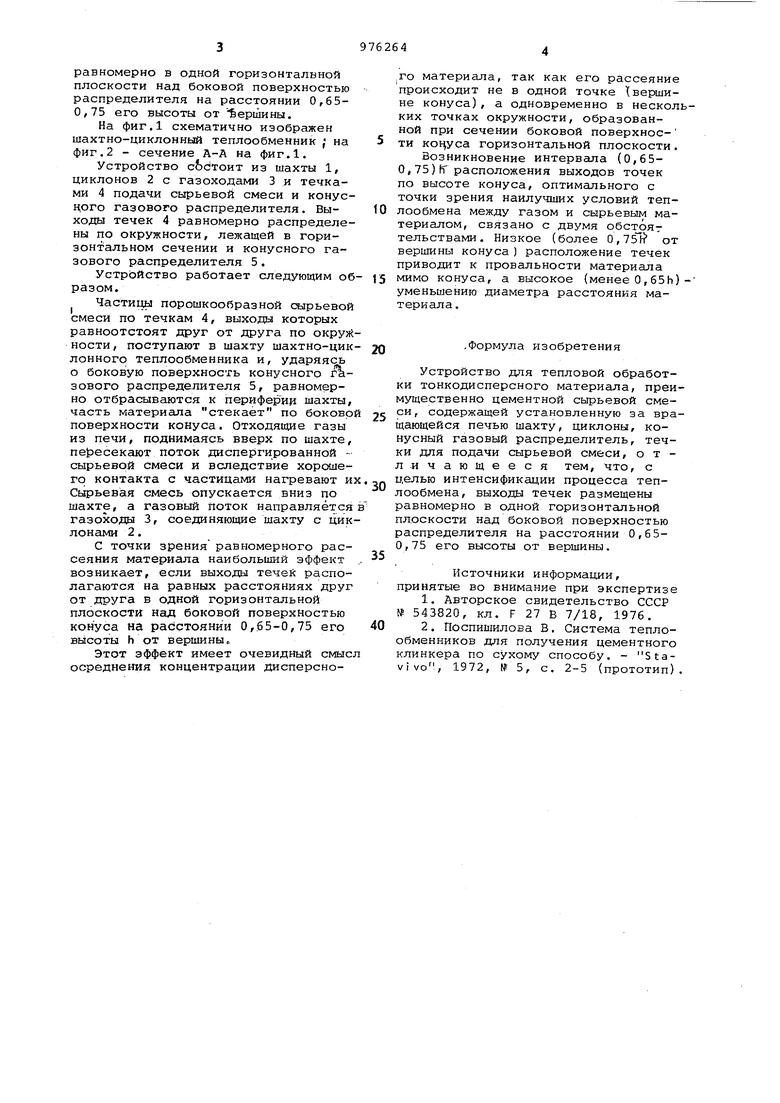

На фиг.1 схематично изображен шахтно-циклонный теплообменник ; на фиг,2 - сечение А-А на фиг.1.

Устройство сЬстоит из шахты 1, циклонов 2 с газоходами 3 и течками 4 подачи сырьевой смеси и конусцого газового распределителя. Выходы течек 4 равномерно распределены по окружности, лежащей в горизонтальном сечении и конусного газового распределителя 5.

Устройство работает следующим об разом.

Частицы порошкообразной сырьевой смеси по течкам 4, выходаа которых равноотстоят друг от друга по окружности , поступают в шахту шахтно-цик лонногр теплообменника и, ударяя о боковую поверхность конусного г зового распределителя 5, равномерно отбрасываются к периферии шахты, часть материала стекает по боково поверхности конуса. Отходящие газы из печи, поднимаясь вверх по шахте, пе есекают поток диспергированной сырьевой смеси и вследствие хорошего контакта с частицами нагревают H Сырьевая смесь опускается вниз по шахте, а газовый ноток направляется газоходы 3, соединяющие шахту с циклонами 2.

С точки зрения равномерного рассеяния материала наибольший эффект возникает, если выходы течек располагаются на равных расстояниях друг от друга в одной горизонтальной плоскости над боковой поверхностью конуса на расстоянии 0,65-0,75 его высоты h от вершины.

Этот эффект имеет очевидный смыс осреднения концентрации дисперсного материала, так как его рассеяние происходит не в одной точке |( вершине конуса), а одновременно в несколких точках окружности, образованной при сечении боковой поверхности коцуса горизонтальной плоскости.

Возникновение интервала (0,650, 75) tf расположения выходов точек по высоте конуса, оптимального с точки зрения наилучших условий теплообмена между газом и сырьевым материалом, связано с двумя обстоят тельствами. Низкое (более 0,75Тт от вершины конуса ) расположение течек приводит к провальности материала мимо конуса, а высокое (менее 0,65h)уменьшению диаметра расстояния материала.

.Формула изобретения

Устройство для тепловой обработки тонкодисперсного материала, преимущественно цементной сырьевой смеси, содержащей установленную за вращающейся печью шахту, циклоны, конусный газовый распределитель, течки для подачи сырьевой смеси, отличающееся тем, что, с целью интенсификации процесса теплообмена, выходы течек размещены равномерно в одной горизонтальной плоскости над боковой поверхностью распределителя на расстоянии 0,650,75 его высоты от вершины.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 543820, кл. F 27 В 7/18, 1976.

2.Поспишилова В. Система теплообменников для получения цементного клинкера по сухому способу. - Stavivo, 1972, № 5, с. 2-5 (прототип)

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035382A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU987343A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1986 |

|

SU1325277A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Устройство для тепловой обработки порошкообразного материала | 1972 |

|

SU437899A1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1987 |

|

SU1522012A1 |

| Многоступенчатый циклонный теплообменник | 1981 |

|

SU1004729A1 |

| Устройство для тепловой обработки | 1973 |

|

SU483561A1 |

| ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1991 |

|

RU2036404C1 |

Авторы

Даты

1982-11-23—Публикация

1981-03-24—Подача