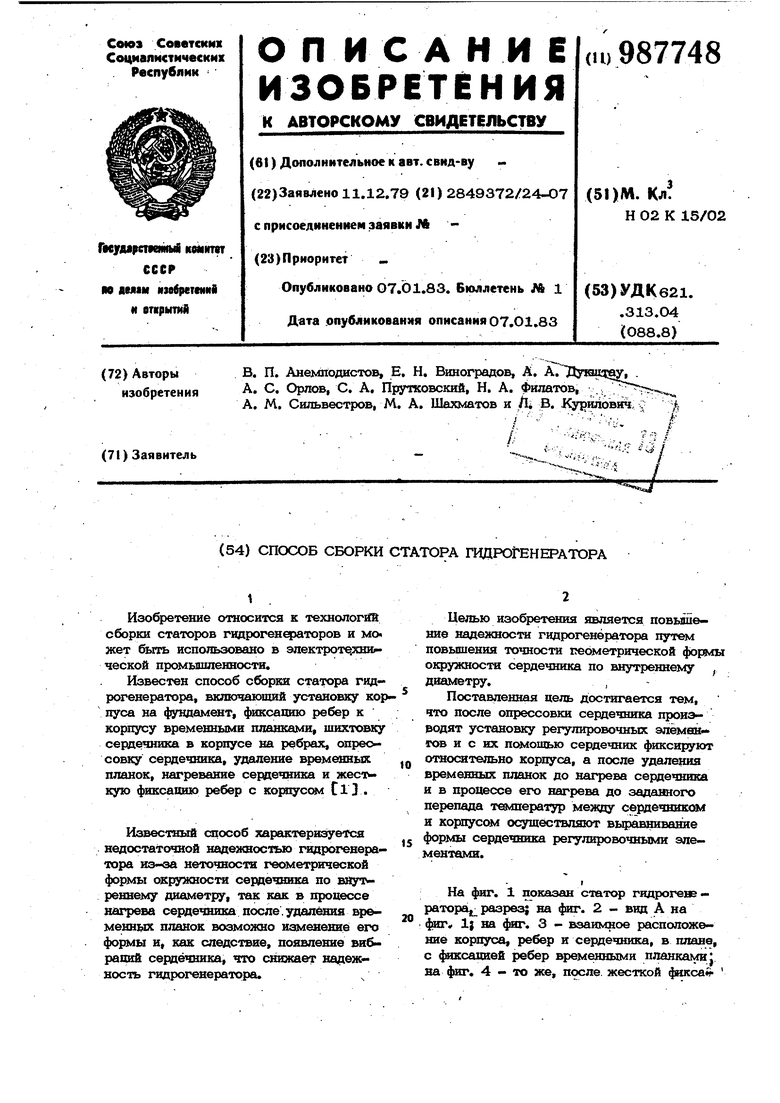

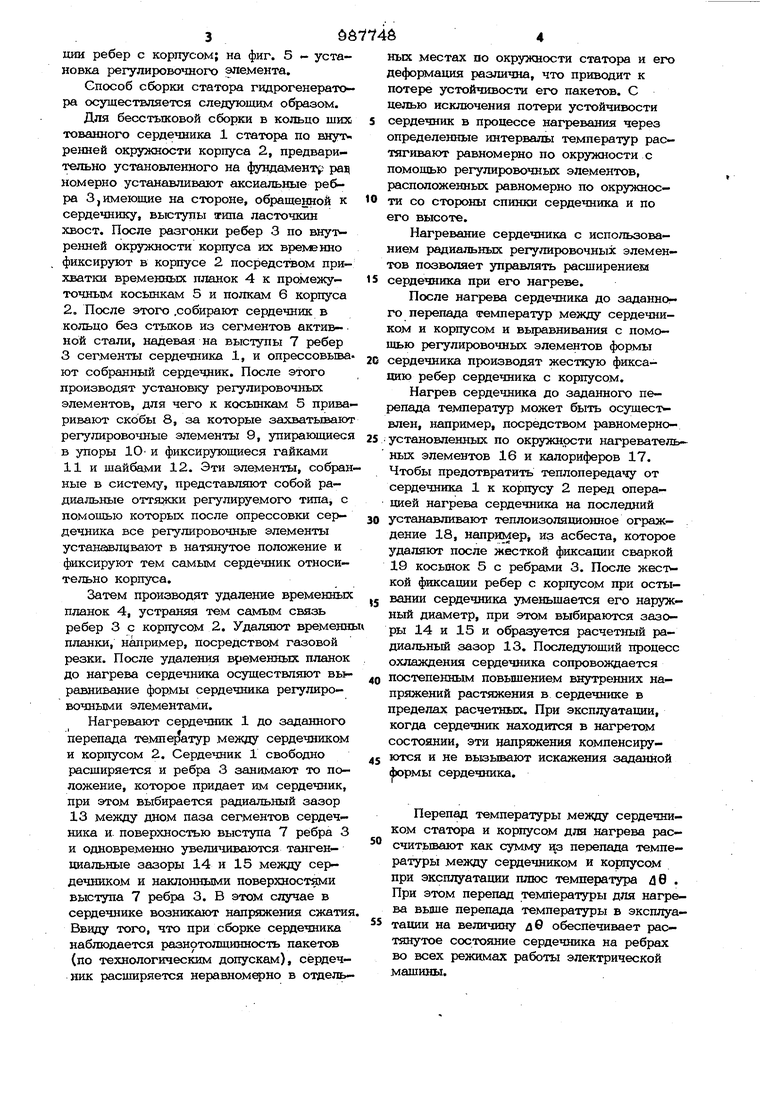

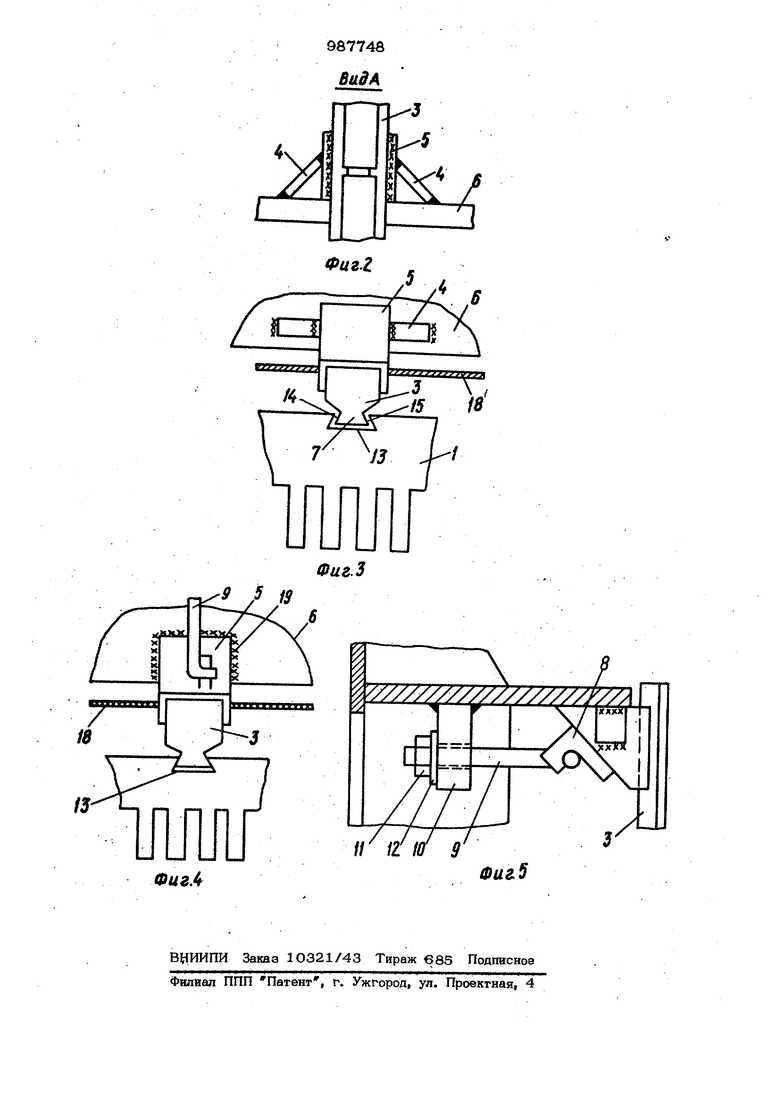

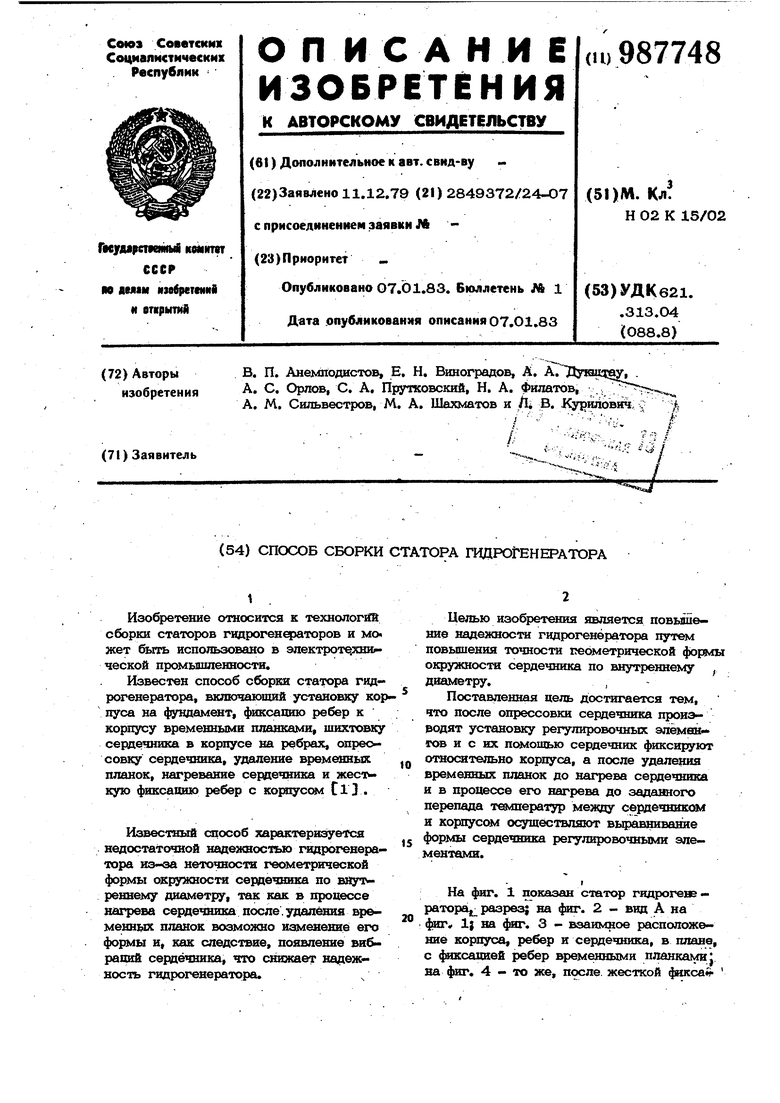

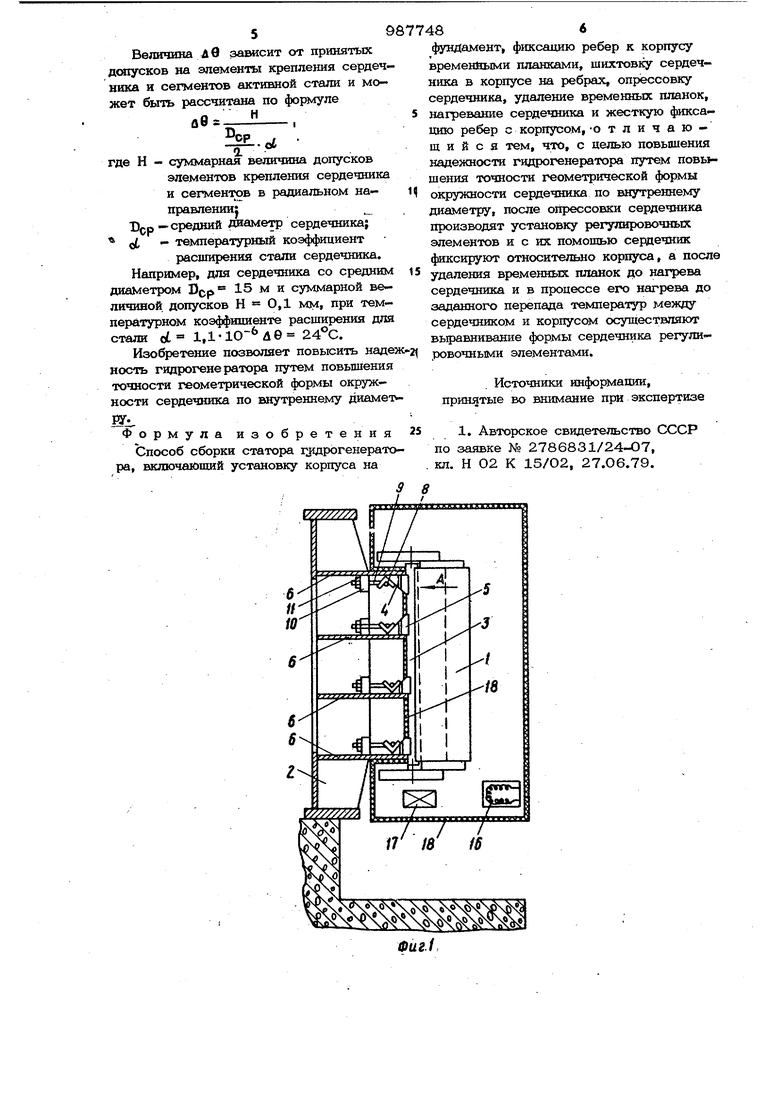

(54) СПОСОБ СБОРКИ СТАТОРА ГВДРОГЕНЕРАТОРА Изобретение относится к технологий сборки статоров гидрогенераторов и мо жет быть использовано в электротерао1 ческой промьшшенности. Известен способ сборки статора гвдрогенератора, включающий установку кор пуса на фундамент, фиксацию ребер к корпусу временными планками, шихтовку сердечника в корпусе на ребрах, опрео совку сердечника, удаление временных планок, нагревание сердечника и жесть, кую фиксацию ребер с корпусе Cl 3 . Известный способ характеризуется недостаточной надежвоспью гидрогенератора из-за неточности геометрической формы окружности сердечника по ваутреннему диамет, так как в процессе нагрева сердечника после.удаления временных планок возможно изменение его формы и, как следствие, появление вибрадий сердечника, что снижает надежность гидрогенератора. Целью изобретения является повышение надежное™ гидрогенератора путем повышения точности геометрической окружности сердечника по внутреннему , диаметру., Поставленная цель д остигается тем, что после опрессовки сердечника производят установку регулировочных эле(мвнгов и с их помощью сердечник фиксируют относительно корпуса, а после удаления временных планок до нагрева сердечника и в процессе его нагрева до заданного перепада TefMnepaTyp между сердечником и корпусом осуществляют выравнивание формы сердечника регулировочными элементами. На фиг. 1 показан ст&тор гидрогевг - ратора, разрез; на фиг. 2 - вид А на фиг 1; на фиг. 3 - взаимное расположение корпуса, ребер и сердечника, в плане, с фиксацией ребер временными планками на фиг, 4 - то же, после, жесткой фшсса«« 366 шш ребер с корпусом; на фиг. 5 - установка регулировочного элемента. Способ сборки статора гвдрогенерато ра осуществляется следуюжим образом. Для бесстыковой сборки в кольцо ших тованного сердечника 1 статора по внут ренней окружности корпуса 2, предварительно установленного на фундаменту; рац номерно устанавливают аксиальные ребра 3,имеющие на стороне, обращенной к сердечнику, вьютупы «типа ласточкин хвост. После разгонки ребер 3 по внутренней окружности корпуса их spejvKHHo фиксируют в корпусе 2 посредством прихватки временных планок 4 к промежуточным косьюкам 5 и полкам 6 корпуса 2, После этого .собирают сердечник в кольцо без стыков из сегментов активной стали, надевая на выступы 7 ребер 3 сегменты сердечника 1, и опрессовыва ют собранный сердечник. После этого производят установку регулировочных элементов, для чего к косьшкам 5 прива ривают скобы 8, за которые захватьшают регулировочные элементы 9, упирающиеся в упоры 10 и фиксирующиеся гайками 11 и шайбами 12. Эти элемен1Ы, собран ные в систему, представляют собой радиальные оттяжки регулируемого типа, с помощью которых после опрессовки сердечника все регулировочные элементы устанавливают в натянутое положение и фиксируют тем самым сердечник относительно корпуса. Затем производят удаление временных планок 4, устраняя тем самым связь ребер 3 с корпусом 2. Удаляют временн планки, например, посредством газовой резки. После удаления временных планок до нагрева сердечника осуществл5пот выравнивание формы сердечника регулировочными элементами. Нагревают сердечник 1 до заданного перепада темпе атур между сердечником и корпусом 2. Сердечник 1 свободно расширяется и ребра 3 занимают то положение, которое придает им сердечник, при этом выбирается радиальный зазор 13 между дном паза сегментов сердечника и. поверхностью выступа 7 ребра 3 и одновременно увеличиваются тангенциальные зазоры 14 и 15 между сердечником и наклонными поверхностями выступа 7 ребра 3. В этом случае в сердечнике возникают напряжения сжати Ввиду того, что при сборке сердечника наблюдается разнртолщинность пакетов (по технологическим допускам), сердечник расширяется неравномерно в отдель ных местах по окружности статора и его еформация различна, что приводит к потере устойчивости его пакетов. С целью исключения потери устойчивости сердечник в процессе нагревания через определенные интервалы температур растягивают равномерно по окружности с помощью регулировочных элементов, расположенных равномерно по окружности со стороны спинки сердечника и по его высоте. Нагревание сердечника с использованием радиальных регулировочных элементов позволяет управлять расширением сердечника при его нагреве. После нагрева сердечника до заданногго перепада температур между сердечником и корпусом и выравнивания с помощью регулировочных элементов формы сердечника производят жесткую фиксацию ребер сердечника с корпусом. Нагрев сердечника до заданного перепада температур может быть осущест влен, например, посредством равномерноустановленных по окружности нагревательных элементов 16 и калориферов 17. Чтобы предотвратить теплопередачу от сердечника 1 к корпусу 2 перед операцией нагрева сердечника на последний устаназэливают теплоизоляционное ограждение 18, напршлер из асбеста, которое удаляют после жесткой фиксации сваркой 19 косьшок 5 с ребрами 3. После жесткой фиксации ребер с корпусом при остывании сердечника уменьшается его наружный диаметр, при этом выбираются зазоры 14 и 15 и образуется расчетный радиальный зазор 13. Последующий процесс охлаждения сердечника сопровождается постепенным повышением внутренних напряжений растяжения в сердечнике в пределах расчетных. При эксплуатации, когда сердечник находится в нагретом состоянии, эти напряжения компенсируются и не вызьшают искажения заданной формы сердечника. Перепад температуры между сердечником статора и корпусом для нагрева рас- считьтают как сумму из перепада температуры между сердечником и корпусом при эксплуатации плюс температура ив . При этом перепад температуры для нагрева выше перепада температуры в эксплуатации на величину д0 обеспечивает растянутое состояние сердечника на ребрах во всех режимах работы электрической машины. Величина Л в зависит от принятых допусков на элементы крепления сердечника и сегментов активной стали и может быть рассчитана по формуле Н где Н - суммарная величина допусков элементов крепления сердечника и сегментов в радиальном направлении:Б0р-средний диаметр сердечника; oL - температурный коэффициент расширения стали сердечника. Например, для сердечника со средним диаметром Dcp 15 м и суммарной величиной допусков Н 0,1 мм. при температурном коэффициенте расширения для стали ot 1, 24°С. Изобретение позволяет повьюить наде ность гидрогенератора путем повышения точности геометрической формы окружности сердечника по внутреннему диамет Формула изобретения Способ сборки статора хзздрогенерато ра, включаюший установку корпуса на 9 484 фгунДамент, фиксацию ребер к корпусу временными планками, шихтовку сердечника в корпусе на ребрах, опрессовку сердечника, удаление временных шшнок, нагревание сердечника и жесткую фиксацию ребер с корпусом,-о т л и ч а ю - ш и и с я тем, что, с целью повышения надежнос-га гидрогенератора путем повь шения точности геометрической формы окружности сердечника по внутреннему диаметру, после охтрессовки сердечника производят установку регулировочных элементов и с их помощью сердечник фиксируют относительно корпуса, а после удаления временных планок до нагрева сердечника и в процессе его нагрева до заданного перепада температ ф между сердечником и корпусом осуществляют выравнивание формы сердечника регулировочными элементами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2786831/24-07, кл. Н 02 К 15/02, 27.06.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки статора электрической машины | 1979 |

|

SU974508A1 |

| Способ сборки статора электрической машины | 1986 |

|

SU1473019A1 |

| СПОСОБ СБОРКИ СЕРДЕЧНИКА СТАТОРА | 1991 |

|

RU2027284C1 |

| Статор электрической машины и способ его сборки | 1991 |

|

SU1836776A3 |

| Способ сборки сердечника статора вертикальной электрической машины | 1985 |

|

SU1410198A1 |

| Способ сборки статора электри-чЕСКОй МАшиНы | 1973 |

|

SU803084A1 |

| СПОСОБ СБОРКИ СТАТОРА ГИДРОГЕНЕРАТОРА | 2004 |

|

RU2276446C1 |

| СПОСОБ СБОРКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2381611C2 |

| Статор электрической машины | 1979 |

|

SU832649A1 |

| Статор гидрогенератора | 1990 |

|

SU1781771A1 |

Авторы

Даты

1983-01-07—Публикация

1979-12-11—Подача