(k) СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Устройство для штамповки листового материала | 1990 |

|

SU1784360A1 |

| Способ изготовления гаек | 1988 |

|

SU1655650A1 |

| Способ получения отверстий с фасками в толстолистовых заготовках | 1981 |

|

SU1017422A1 |

| Способ получения отверстий с фасками | 1978 |

|

SU774705A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С НАРУЖНЫМ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ | 1997 |

|

RU2122917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2185916C2 |

| Способ изготовления полых ступенчатых деталей | 1988 |

|

SU1622072A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКОЙ | 1995 |

|

RU2080950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА НАКОНЕЧНИКА ТОРМОЗНОГО ШЛАНГА | 2010 |

|

RU2428273C1 |

Изобретение относится, к обработке металлов давлением и может быть использовано для получения в листовых заготовках отверстий с фаскаМи.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения отверстий с фасками в листовых заготовках, который включает операцию выдавливания углубления с образова-нием стержня, последующую пробивку отверстия с диаметром, превышающим диаметр углубления, и формование фаскиЦП.

Недостатком известного способа является низкое качество получаемых отверстий, связанное с несоосностью фасок и нестабильностью размеров отверстия по всей его длине, образованием торцового заусенца и т.д.

Цель изобретения- - повышение качества получаемых отверстий с фасками .

Цель достигается тем, что после пробивки отверстия металл в кольцевой зоне, прилегакщей к стенкам отверстия, смещают в осевом направлении до об1разования впадины и выступа на противоположных кромках отверстия, после чего осаживают металл этой зоны с одновременным формообразованием фасок и калибровкой отверстия по пуансону.

ш

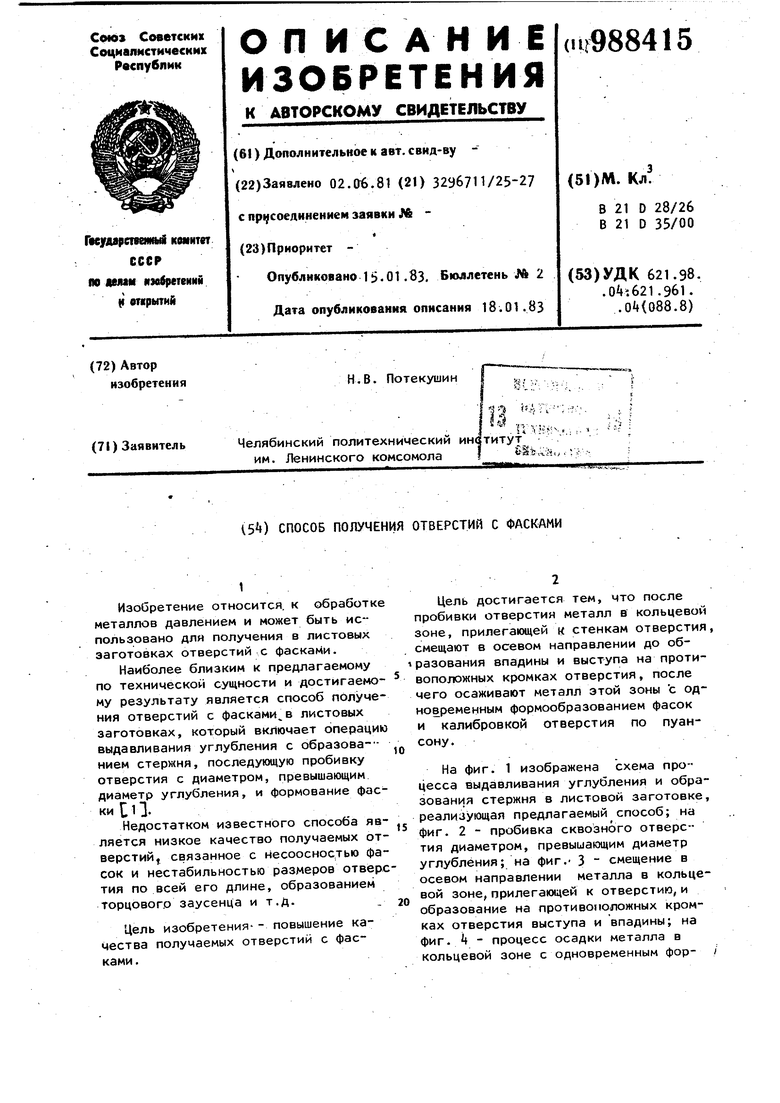

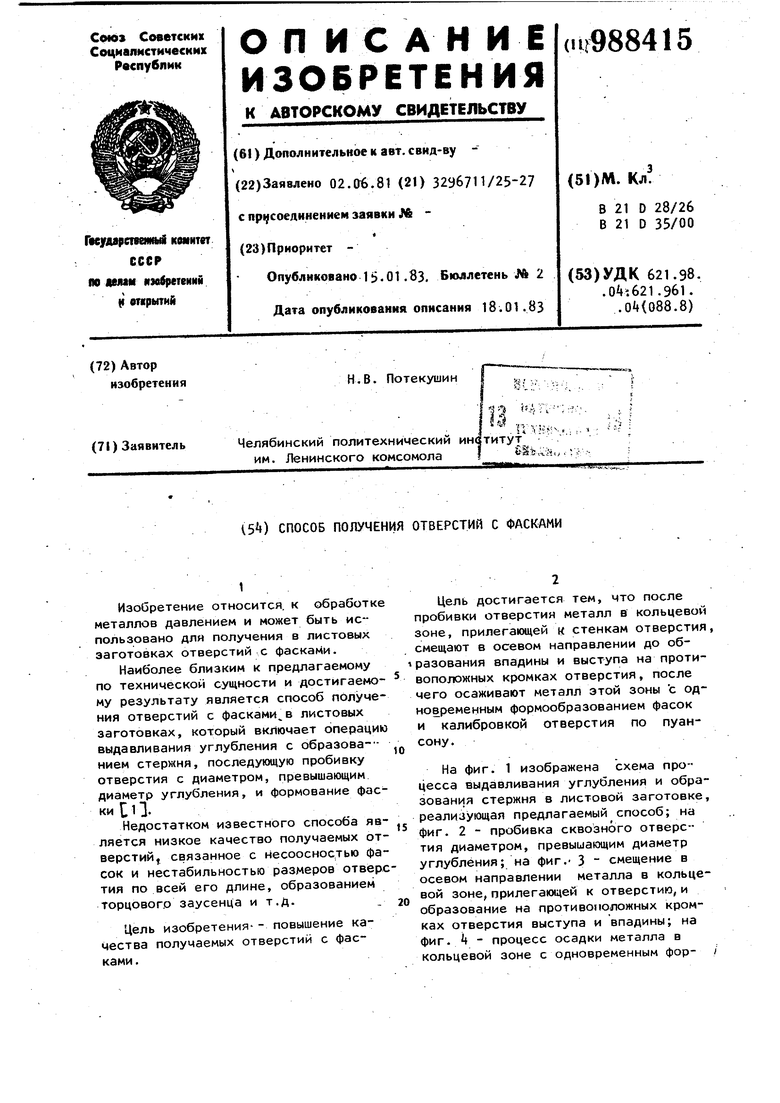

На фиг. 1 изображена схема процесса выдавливания углубления и образования стержня в листовой заготовке, реализующая предлагаемый способ; на

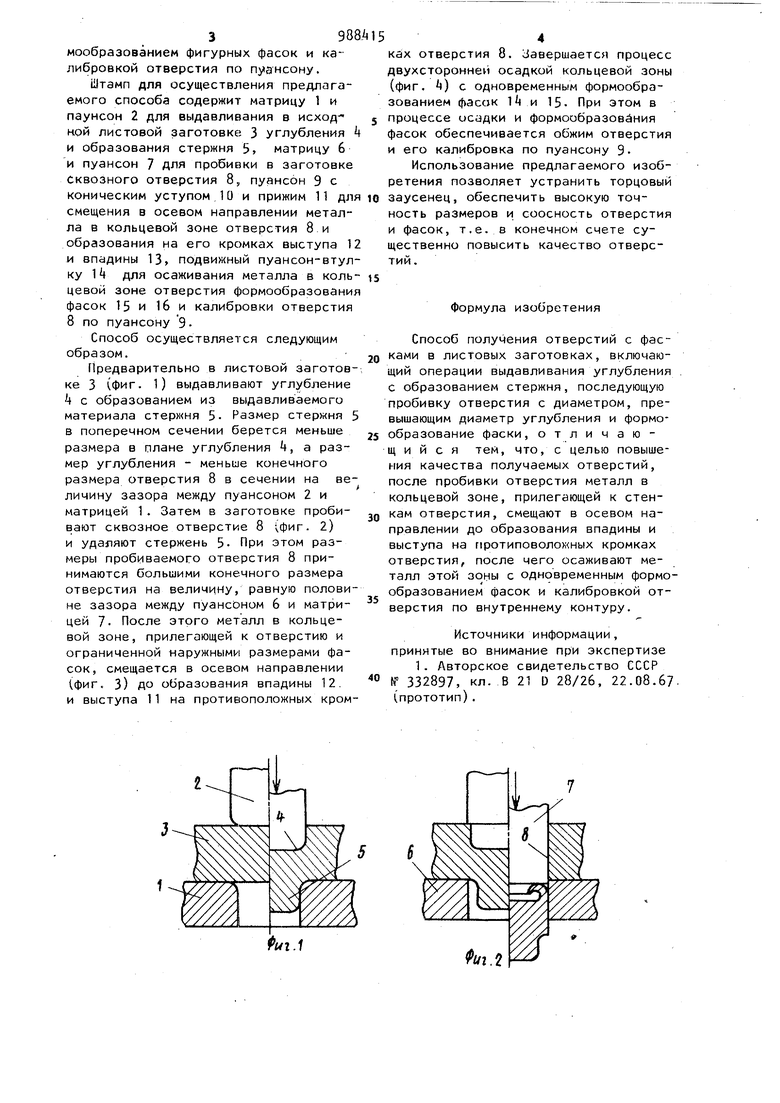

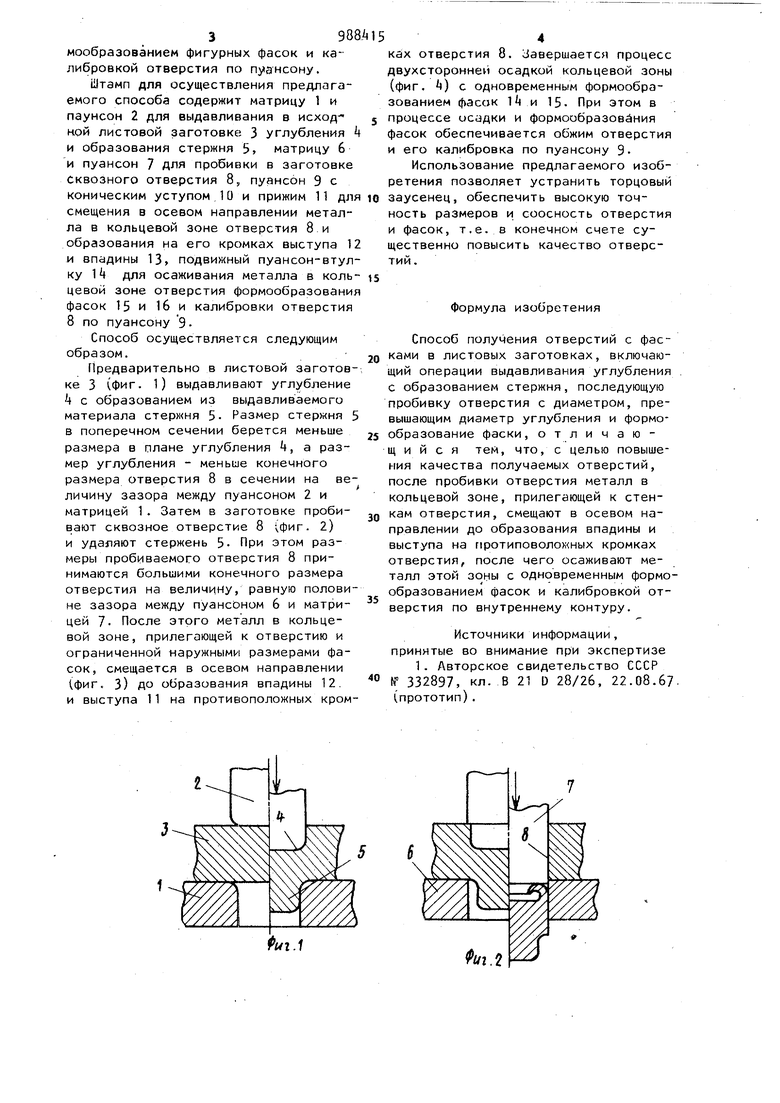

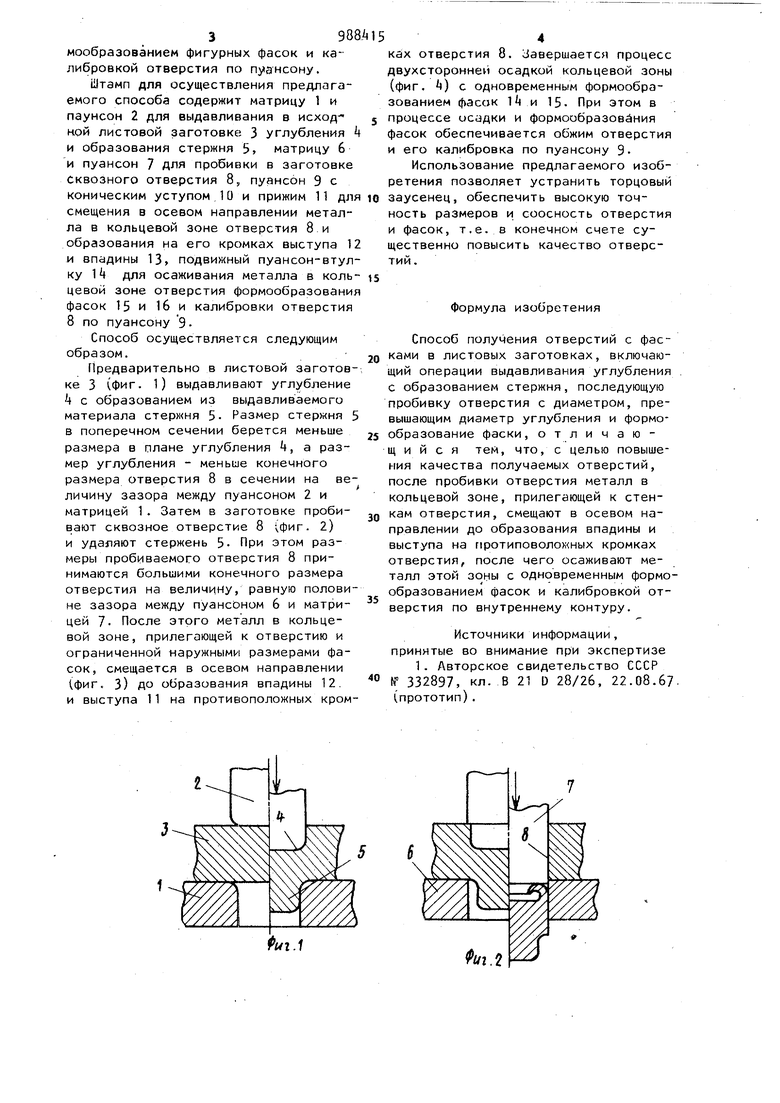

15 фиг. 2 - пробивка сквозного отверстия диаметром, превышающим диаметр углубления; на фиг.- 3 - смещение в осевом направлении металла в кольцевой зоне, прилегающей к отверстию,и

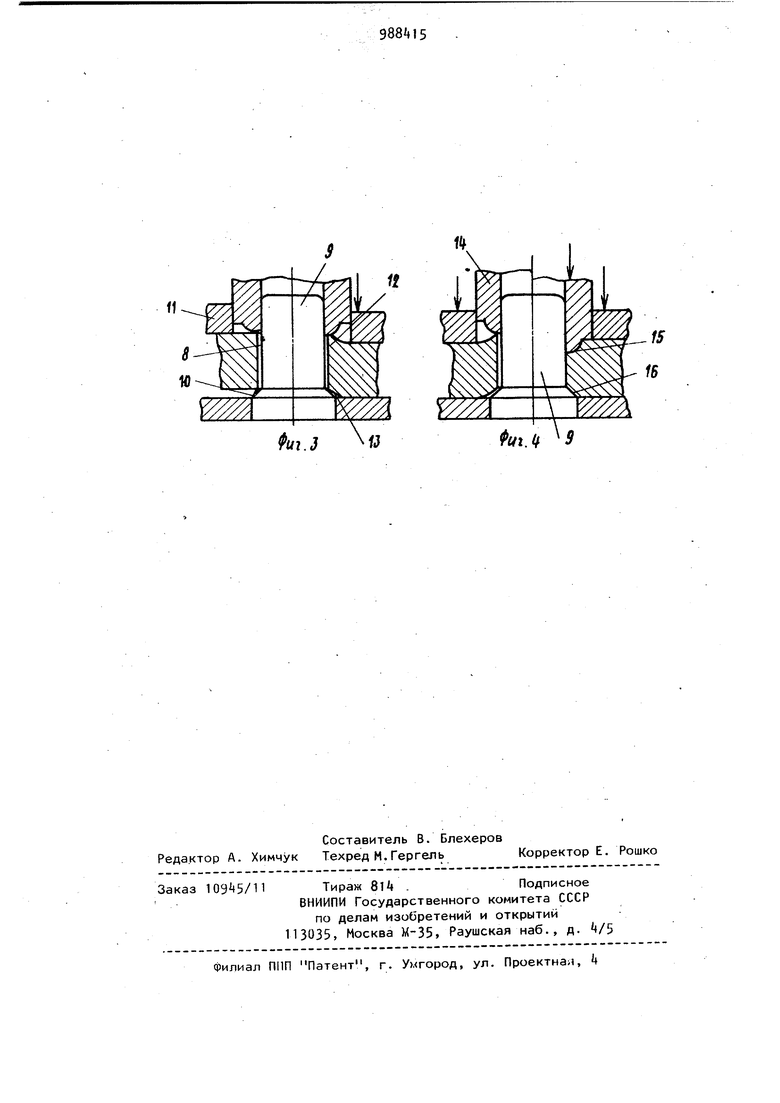

20 образование на противоположных кромках отверстия выступа и впадины; на фиг. - процесс осадки металла в кольцевой зоне с одновременным фор- /

398а

мообразованием фигурных фасок и калибровкой отверстия по пуансону.

Штамп для осуществления предлагаемого способа содержит матрицу 1 и паунсон 2 для выдавливания в исходкой листовой заготовке 3 углубления k и образования стержня 5, матрицу 6 и пуансон 7 для пробивки в заготовке Сквозного отверстия 8,, пуансон 9 с коническим уступом, 10 и прижим 11 для смещения в осевом направлении металла в кольцевой зоне отверстия 8 и образования на его кромках выступа 12 и впадины 13 подвижный пуансон-втулку 1 4 для осаживания металла в кольцевой зоне отверстия формообразования фасок 15 и 16 и калибровки отверстия 8 по пуансону Э.

Способ осуществляется следующим образом.

Предварительно в листовой заготовке 3 (фиг. 1) выдавливают углубление k с образованием из выдавливаемого материала стержня 5. Размер стержня 5 в поперечном сечении берется меньше размера в плане углубления k, а размер углубления - меньше конечного размера отверстия 8 в сечении на величину зазора между пуансоном 2 и матрицей 1 . Затем в заготовке пробивают сквозное отверстие 8 ;,фиг. 2) и удаляют стержень 5. При этом размеры пробиваемого отверстия 8 принимаются большими конечного размера отверстия на величину, равную половине зазора между пуансоном 6 и матрицей 7- После этого металл в кольцевой зоне, прилегающей к отверстию и ограниченной наружными размерами фасок, смещается в осевом направлении (фиг. 3) до образования впадины 12. и выступа 11 на противоположных кромках отверстия 8. Завершается процесс двухсторонне11 осадкой кольцевой зоны (фиг. ) с одновременным формообразованием фасок и 15. При этом в процессе осадки и формообразования фасок обеспечивается обжим отверстия и его калибровка по пуансону 9Использование предлагаемого изобретения позволяет устранить торцовый заусенец, обеспечить высокую точность размеров и соосность отверстия и фасок, т.е. в конечном счете существенно повысить качество отверстий.

Формула изобретения

Способ получения отверстий с фасками в листовых заготовках, включающий операции выдавливания углубления с образованием стержня, последующую пробивку отверстия с диаметром, превышающим диаметр углубления и формообразование фаски, отличающийся тем, что, с целью повышения качества получаемых отверстий, после пробивки отверстия металл в кольцевой зоне, прилегающей к стенкам отверстия, смещают в осевом направлении до образования впадины и выступа на протиповоложных кромках отверстия, после чего осаживают металл этой зоны с одновременным формообразованием фасок и калибровкой отверстия по внутреннему контуру.

Источники информации, принятые во внимание при экспертизе

иг.1

ui.3

ui.tf 9

Авторы

Даты

1983-01-15—Публикация

1981-06-02—Подача