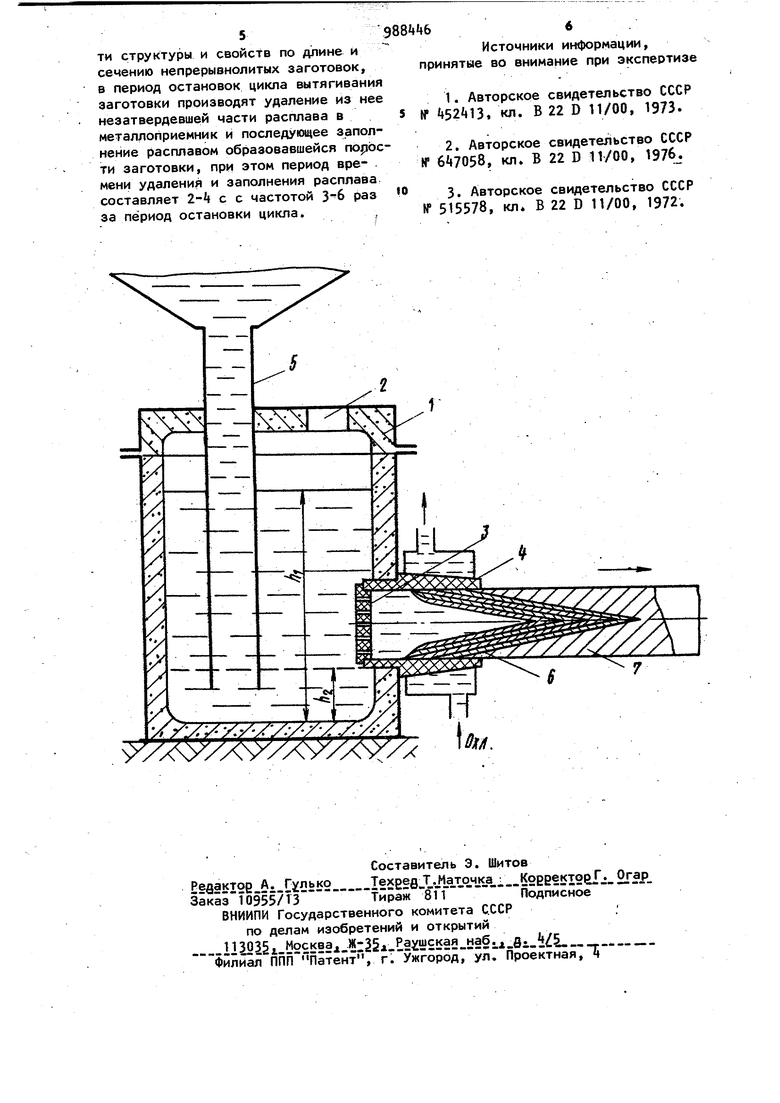

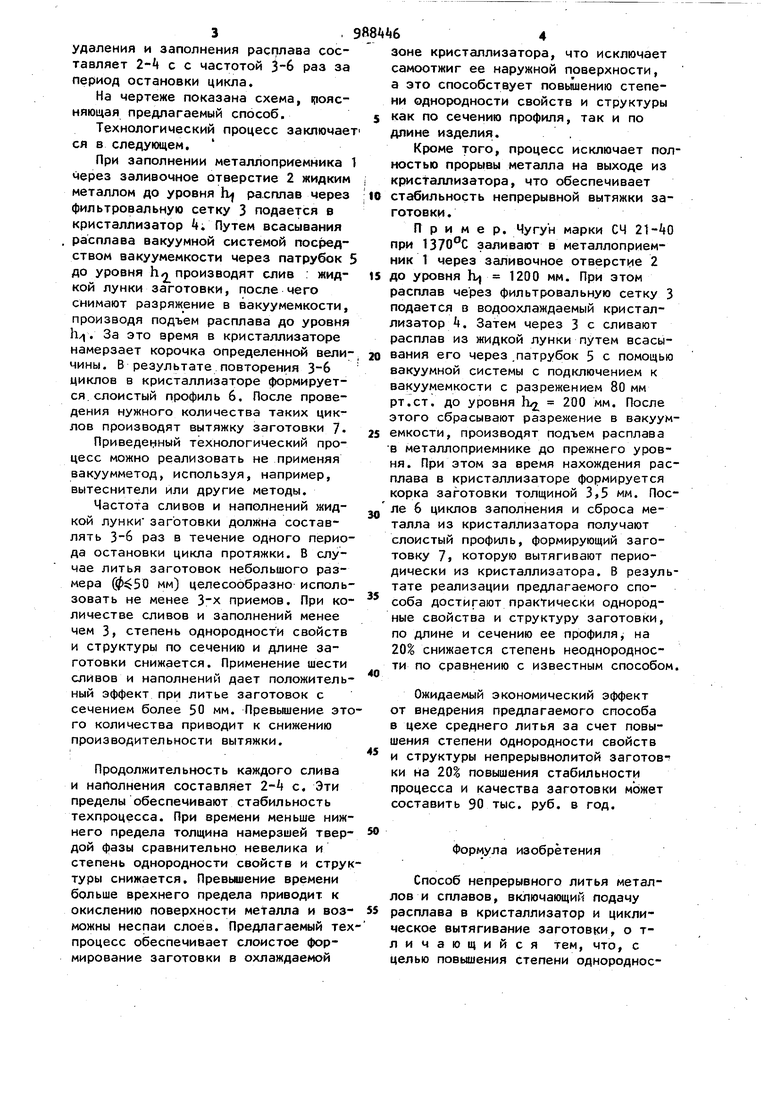

Изобретение относится к металлургии , в частности к непрерывному литью металлов. Известен способ непрерывного лить заготовок круглого сечения, при ко;тором кристаллизатору придают импуль ное возвратн6-враи(ательноё движение, вокруг его продольной оси с частотой в раз больше и амплитудой в 10-30 раз меньше параметров основного ;возвратнб-вращатёльног6 движе-, . Известен способ непрерывного лить полых заготовок, например труб из серого чугуна, при котором заготовку для получения стабильности процесса периодически вытягивают из неподвижного кристаллизатора . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ непрерывного литья металлов и сплавов путем поступательного перемещения вытягиваемого слитка, при котором слитку дополнительно придают возвратно- поступательное движение с шагом 3-50 мм Сз1 Недостатком этого способа является неоднородность механических свойств и структуры по длине и сечению непрерывнолитой заготовки. Цель изобретения - повышение степени однородности структуры и свойств по длине и сечению непрерывнолитых заготовок. Поставленная цель достигается тем, что согласно способу непрерывного литья металлови сплавов, включающему подачу расплава в Кристаллизатор и циклическое вытягивание заготовки, в период остановок цикла вытягивания заготовки прюизводят удаление из него незатвердевшей части расплава в металлоприемник и последующее заполнение расплавом образовавшейся полости заготовки, при этом период времени удаления и заполнения расплава составляет 2-А с с частотой i-6 раз за период остановки цикла. На чертеже показана схема, 1поясняющая предлагаемый способ. Технологический процесс заключае ся в следующем. При заполнении металлоприемника через заливочное отверстие 2 жидким металлом до уровня bj расплав через фильтровальную сетку 3 подается в кристаллизатор i. Путем всасывания расплава вакуумной системой посредством вакуумемкости через патрубок до уровня h/j производят слив жидкой лунки заготовки, после чего снимают разряжение в вакуумемкости, производя подъем расплава до уровня h. За это время в кристаллизаторе намерзает корочка определенной вели чины. В результате повторения циклов в кристаллизаторе формируется слоистый профиль 6. После проведения нужного количества таких циклов производят вытяжку заготовки J. Приведенный технологический процесс можно реализовать не применяя вакуумметод, используя, например, вытеснители или другие методы. Частота сливов и наполнений жидкой лунки заготовки должна составлять 3-6 раз в течение одного перио да остановки цикла протяжки. В случае литья заготовок небольшого размера (ф$50 мм) целесообразно исполь зовать не менее 3-х приемов. При ко личестве сливов и заполнений менее чем 3, степень однородности свойств и структуры по сечению и длине заготовки снижается. Применение шести сливов и наполнений дает положитель ный эффект при литье заготовок с сечением более 50 мм. Превьшение эт го количества приводит к снижению производительности вытяжки. Продолжительность каждого слива и наполнения составляет 2 с. Эти пределы обеспечивают стабильность техпроцесса. При времени меньше ниж него предела толщина намерзшей твер дой фазы сравнительно невелика и степень однородности свойств и стру туры снижается. Превьшение времени больше врехнего предела приводит к окислению поверхности металла и воз можны неспаи слоев. Предлагаемый те процесс обеспечивает слоистое формирование заготовки в охлаждаемой зоне кристаллизатора, что исключает самоотжиг ее наружной поверхности, а это способствует повышению степени однородности свойств и структуры как по сечению профиля, так и по длине изделия. , Кроме того, процесс исключает полностью прорывы металла на выходе из кристаллизатора, что обеспечивает стабильность непрерывной вытяжки заготовки. Пример. Чугун марки СЧ при заливают в металлоприемник 1 через заливочное отверстие 2 до уровня Ь) 1200 мм. При этом расплав через фильтровальную сетку 3 подается в водоохлаждаемый кристаллизатор А. Затем через 3 с сливают расплав из жидкой лунки путем всасывания его через .патрубок 5 с помощью вакуумной системы с подключением к вакуумемкости с разрежением 80 мм рт.ст. до уровня Ъ 200 мм. После этого сбрасывают разрежение в вакуумемкости, производят подъем расплава в металлоприемнике до прежнего уровня. При этом за время нахождения расплава в кристаллизаторе формируется корка заготовки толщиной 3,5 мм. После 6 циклов заполнения и сброса металла из кристаллизатора получают слоистый профиль, формирующий заготовку 7j которую вытягивают периодически из кристаллизатора. В результате реализации предлагаемого способа достигают практически однородные свойства и структуру заготовки, по длине и сечению ее профиля, на 2Q% снижается степень неоднородности по сравнению с известным способом. Ожидаемый экономический эффект от внедрения предлагаемого способа в цехе среднего литья за счет повышения степени однородности свойств и структуры непрерывнолитой заготовки на 20 повышения стабильности процесса и качества заготовки мЬжет составить 90 тыс. руб. в год. Формула изобретения Способ непрерывного литья металлов и сплавов, включающий подачу расплава в кристаллизатор и циклическое вытягивание заготовки, о тличающийся Тем, что, с целью повышения степени однородноети структуры и CBoftctB по длине и сечению непрерывнолитых заготовок, в период остановок цикла вытягивания заготовки производят удаление из нее незатвердевшей части расплава в металлоприемник и последующее заполнение расплавом образовавшейся порос ти заготовки, при этом период времени удаления и заполнения расплава составляет 2- с с частотой Зб раз за период остановки цикла. , 988 5 fO 14б6 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № tt52 13. кл. В 22 D П/00, 1973. 2.Авторское свидетельство СССР № e tyose, кл. В 22 D 11/00, 1976 3. Авторское свидетельство СССР ff 515578, кл В 22 D 11/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного горизонтального литья чугуна | 1981 |

|

SU988447A1 |

| Способ непрерывного литья чугунных заготовок | 1981 |

|

SU996071A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЗАГОТОВОК ПОСТОЯННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2022 |

|

RU2796558C1 |

| СПОСОБ ГОРИЗОНТАЛЬНОГО ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1983 |

|

SU1802460A1 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1254630A1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1990 |

|

RU2020035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| Способ непрерывного литья заготовок из высокопрочного магниевого чугуна | 1986 |

|

SU1648633A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-18—Подача