1

Изобретение относится к металлургии в области литейного производства и может использоваться при разливке чугуна, в частности при непрерывном горизонтальном литье чугунHbix заготовок.

Известен способ непрерывной разливки металла, заключающийся в том, что порошкообразные добавки в количестве 0,,5 вводят в кристаллизатор через слой экзотермического шлака со скоростью м/с, дискретно с частотой 2-10 порций/с ГП.

Применение данного способа дает положительный эффект при разливке стали на установках непрерывного литья вертикального типа. Использование этого способа на установках горизонтального литья малоэффективно. Это связано.с тем, что кристаллизатор в этих уст а {рвках находите -, под прямым углом к металлоприемнику.

Ввод порошкообразных добавок че- рез слой расплава в полость кристал лиаатора установки горизонтального литья дает незначительный положительный эффект. Основная их масса всплывает на поверхность металла и запутывается в шлаке, незначительная часть усваивается расплавом, модифицирует и сн«1жает его температуру. Вследствие этого производительность

10 процесса низкая, и кроме того, структура и свойства металла как по сечению профиля заготовок, так и по их. длине существенно различные. :

15

изобретения является увеличение производительности литья и повышение качества слитка.

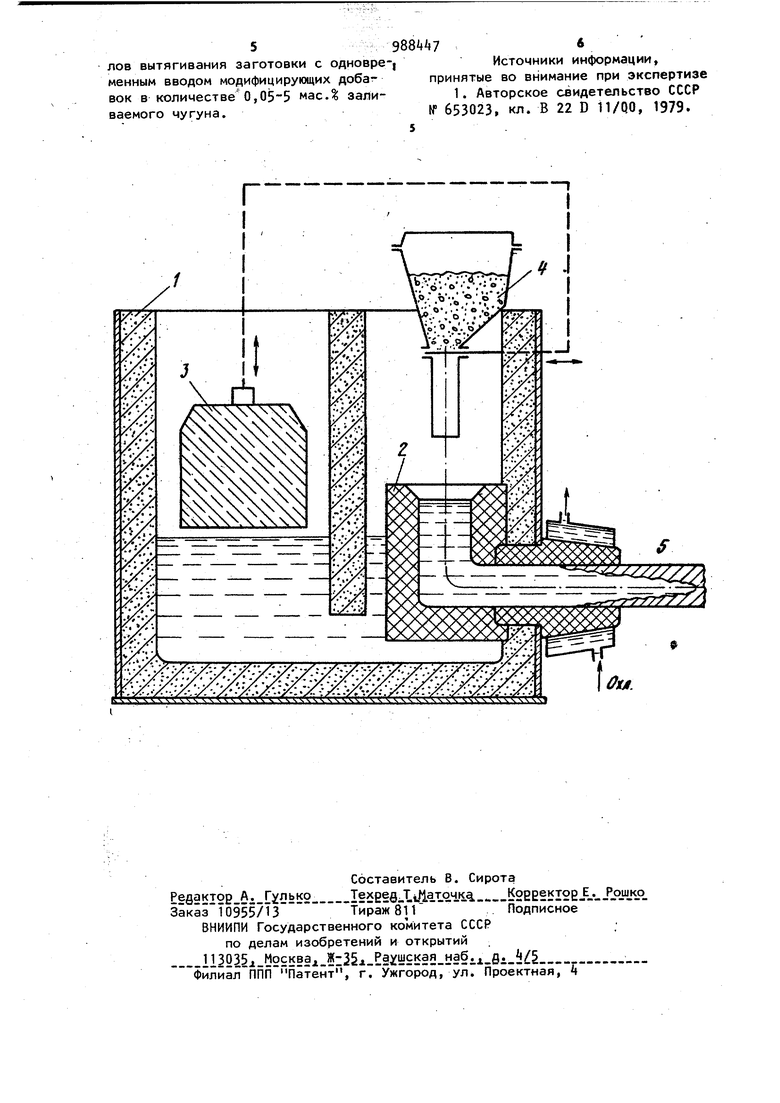

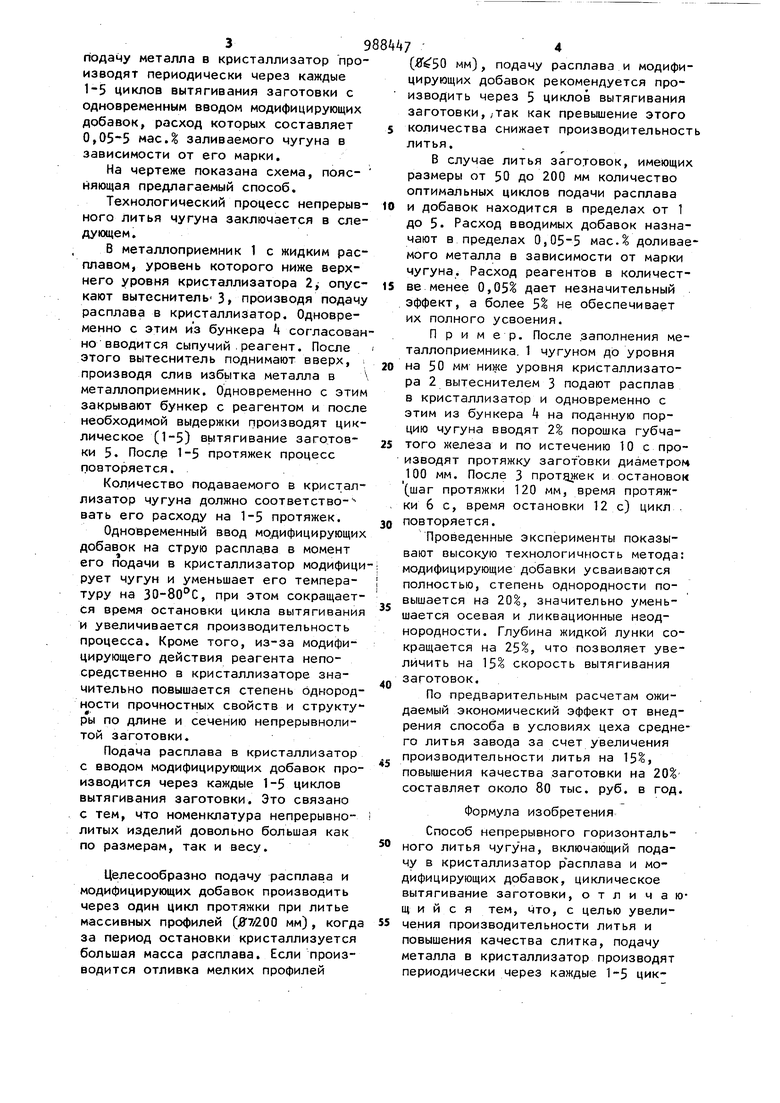

Поставяённая цель достигается тем, что согласно способу непрерыв20ного г ризонталь«ого литья чугуна, включакхцему подачу в кристаллизатор расплава и модифицирующих добавок, циклическое вытягивание заготовки,, подачу металла в кристаллизатор производят периодически через каждые 1-5 циклов вытягивания заготовки с одновременным вводом модифицирующих добавок, расход которых составляет 0, мас.% заливаемого чугуна в зависимости от его марки. На чертеже показана схема, поясняющая предлагаемый способ. Технологический процесс непрерыв ного Литья чугуна заключается в сле дующем. В металлоприемник 1 с жидким рас плавом, уровень которого ниже верхнего уровня кристаллизатора 2 опус кают вытеснитель 3, производя подачу расплава в кристаллизатор. Одновременно с этим из бункера 4 согласован но вводится сыпучий реагент. После этого вытеснитель поднимают вверх, производя слив избытка металла в металлоприемник. Одновременно с этим закрывают бункер с реагентом и после необходимой выдержки производят цик лическое (1-5) вытягивание заготовки 5. После 1-5 протяжек процесс повторяется. Количество подаваемого в кристал лизатор чугуна должно соответство- вать его расходу на 1-5 протяжек. Одновременный ввод модифицирующи добавок на струю расплава в момент его подачи в кристаллизатор модифиц рует чугун и уменьшает его температуру на 30-80°С, при этом сокращает ся время остановки цикла вытягивани и увеличивается производительность процесса. Кроме того, из-за модифицирующего действия реагента непосредственно а кристаллизаторе значительно повышается степень однород ности прочностных свойств и структу ры по длине и сечению непрерывнолитой заготовки. Подача расплава в кристаллизатор с вводом модифицирующих добавок про изводится через каждые 1-5 циклов вытягивания заготовки. Это связано с тем, что номенклатура непрерывнолитых изделий довольно большая как по размерам, так и весу. Целесообразно подачу расплава и модифицирующих добавок производить через один цикл протяжки при литье массивных профилей (Я7/200 мм) , когд за период остановки кристаллизуется большая масса расплава. Если производится отливка мелких профилей ( мм), подачу расплава и модифицирующих добавок рекомендуется производить через 5 циклов вытягивания заготовки,/так как превышение этого количества снижает производительность литья. В случае литья заготовок, имеющих размеры от 50 до 200 мм количество оптимальных циклов подачи расплава и добавок находится в пределах от 1 до 5. Расход вводимых добавок назначают в пределах 0,05-5 мас.% доливаемого металла в зависимости от марки чугуна. Расход реагентов в количестве менее 0,05 дает незначительный эффект, а более 5% не обеспечивает их полного усвоения. Пример. После .заполнения металлоприемника. 1 чугуном до уровня на 50 мм ниже уровня кристаллизатора 2 вытеснителем 3 подают расплав в кристаллизатор и одновременно с этим из бункера k на поданную порцию чугуна вводят 2% порошка губчатого железа и по истечению 10 с производят протяжку заготовки диаметром 100 мм. После 3 протщжек и остановок (шаг протяжки 120 мм, время протяжки 6 с, время остановки 12 с) цикл . повторяется. Проведенные эксперименты показывают высокую технологичность метода: модифицирующие добавки усваиваются полностью, степень однородности повышается на 20, значительно уменьшается осевая и ликвационные неоднородности. Глубина жидкой лунки сокращается на 25, что позволяет увеличить на 15 скорость вытягивания заготовок. По предварительным расчетам ожидаемый экономический эффект от внедрения способа в условиях цеха среднего литья завода за счет увеличения производительности литья на 15 повышения качества заготовки на 2Q%составляет около 80 тыс. руб. в год. Формула изобретения Способ непрерывного горизонтального литья чугуна, включающий подачу в кристаллизатор расплава и модифицирующих добавок, циклическое вытягивание заготовки, отличающийся тем. Что, с целью увеличения производительности литья и повышения качества слитка, подачу металла в кристаллизатор производят периодически через каждые 1-5 цик5: 988ii47

лов вытягивания заготовки с одновре-| Источники информации, менным вводом модифицирующих доба- принятые во внимание при экспертизе вок в количестве О,05-5 мас.% зали- 1. Авторское свидетельство СССР ваемого чугуна.№ 653023, кл. В 22 D 11/QO, 1979.

5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья металлов и сплавов | 1981 |

|

SU988446A1 |

| Способ непрерывного литья заготовок из высокопрочного магниевого чугуна | 1986 |

|

SU1648633A1 |

| Способ непрерывного литья чугунных заготовок | 1981 |

|

SU996071A1 |

| Устройство для автоматического управления процессом вытягивания заготовки в горизонтальной установке непрерывной разливки металлов | 1980 |

|

SU954165A1 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| Способ вертикального непрерывного литья мерных заготовок | 1986 |

|

SU1424948A1 |

| Смесь для обработки чугуна | 1983 |

|

SU1116085A1 |

| СПОСОБ ПОДГОТОВКИ И СМЕНЫ МЕТАЛЛОПРИЕМНИКА НА ЛИНИИ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1991 |

|

RU2048967C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| Способ непрерывного литья чугуна | 1983 |

|

SU1087249A1 |

..:

:::-:

Авторы

Даты

1983-01-15—Публикация

1981-06-18—Подача