(54) УСТРОЙСТВО ДЛЯ РАСТОЧКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для расточки | 1982 |

|

SU1013117A2 |

| Устройство для обработки отверстий | 1974 |

|

SU542588A1 |

| Расточная оправка | 1980 |

|

SU884873A2 |

| Прошивка | 1985 |

|

SU1287992A1 |

| Расточная головка | 1973 |

|

SU545417A1 |

| Расточная оправка | 1983 |

|

SU1077710A2 |

| Устройство для расточки | 1981 |

|

SU1000159A1 |

| АВТОМАТИЧЕСКИ УПРАВЛЯЕМЫЙ СПОСОБ С КОМПЛЕКСНОЙ ОБРАБОТКОЙ ПОВЕРХНОСТИ ЦИЛИНДРОВ | 1997 |

|

RU2144456C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| Устройство для обработки конических поверхностей | 1980 |

|

SU908537A1 |

1

Изобретение относится к обработке резанием и может быть использовано при чистовой расточке колец двухрядных конических подшипников.

По основному авт. св. № 722691 известно устройство для расточки, выполненное в виде оправки, в которой расположены самоустанавливающиеся резцы, взаимодействующие друг с другом посредством шариков, помешенных между ними 1.

Недостатком такого устройства является то, что после обработки при выводе оправки из заготовки на расточенных поверхностях последней образуются риски.

Цель изобретения - повышение качества обработанных поверхностей.

Цель достигается тем, что устройство снабжено поршнями, расположенными в выполненных в корпусе радиальных отверстиях, при этом поршни взаимодействуют с шариками под действием гидропривода.

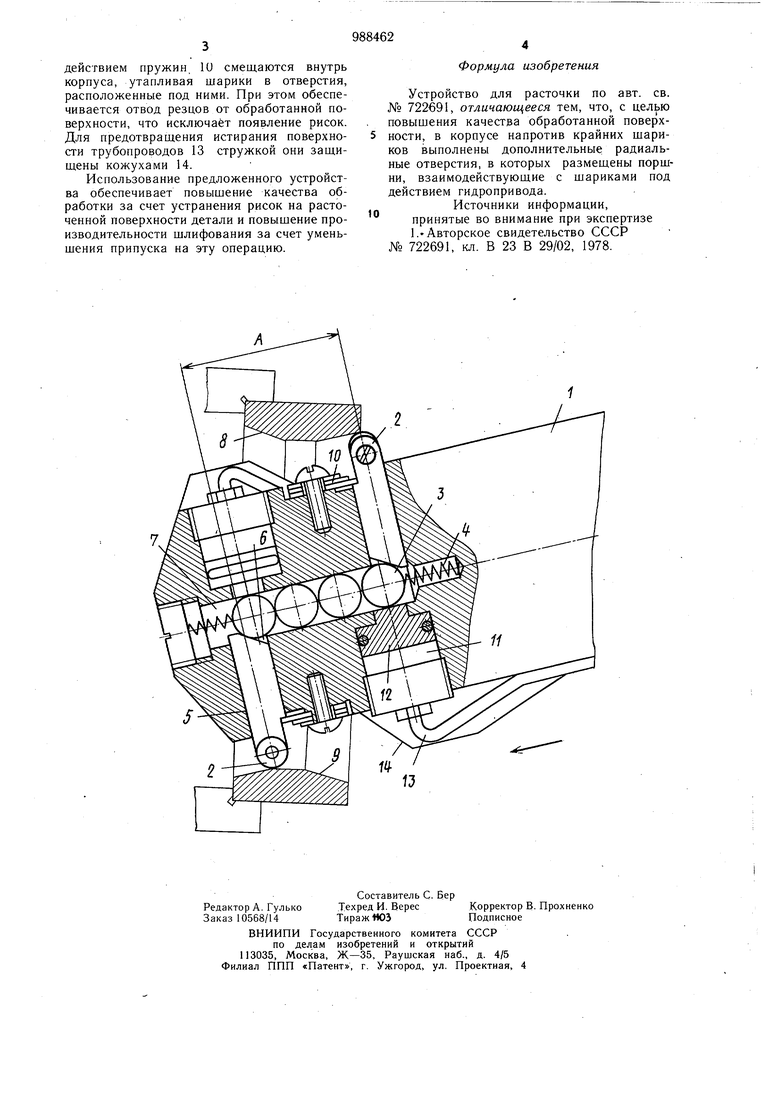

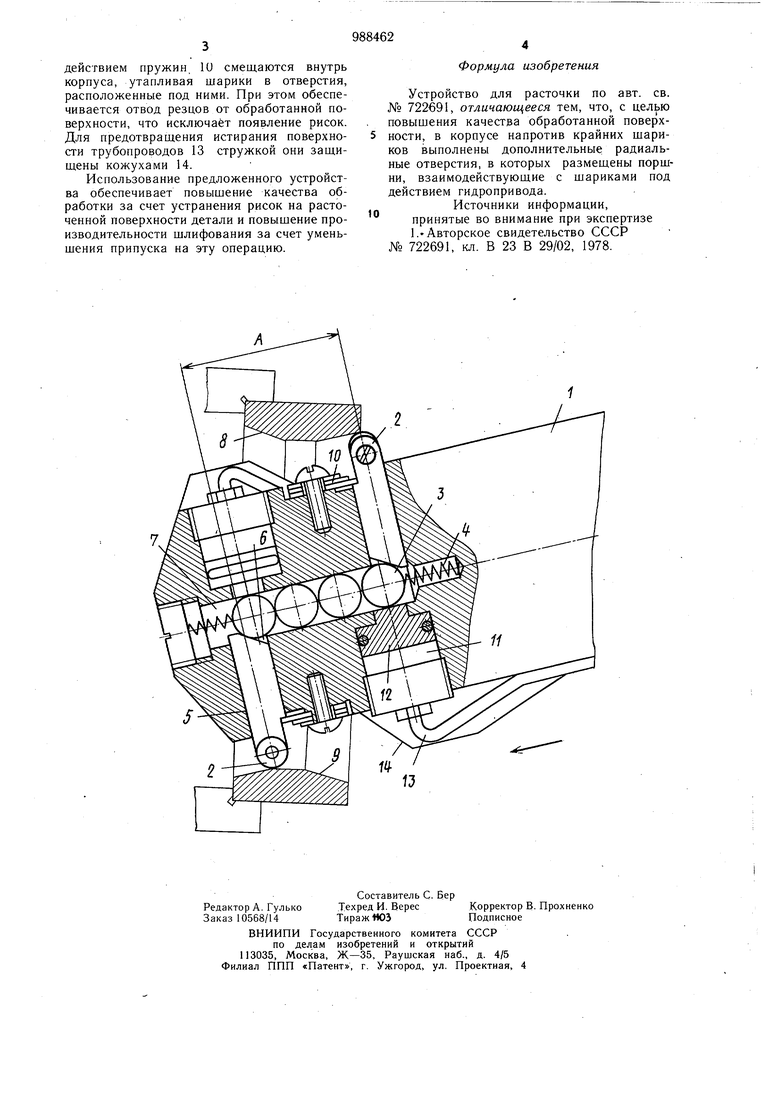

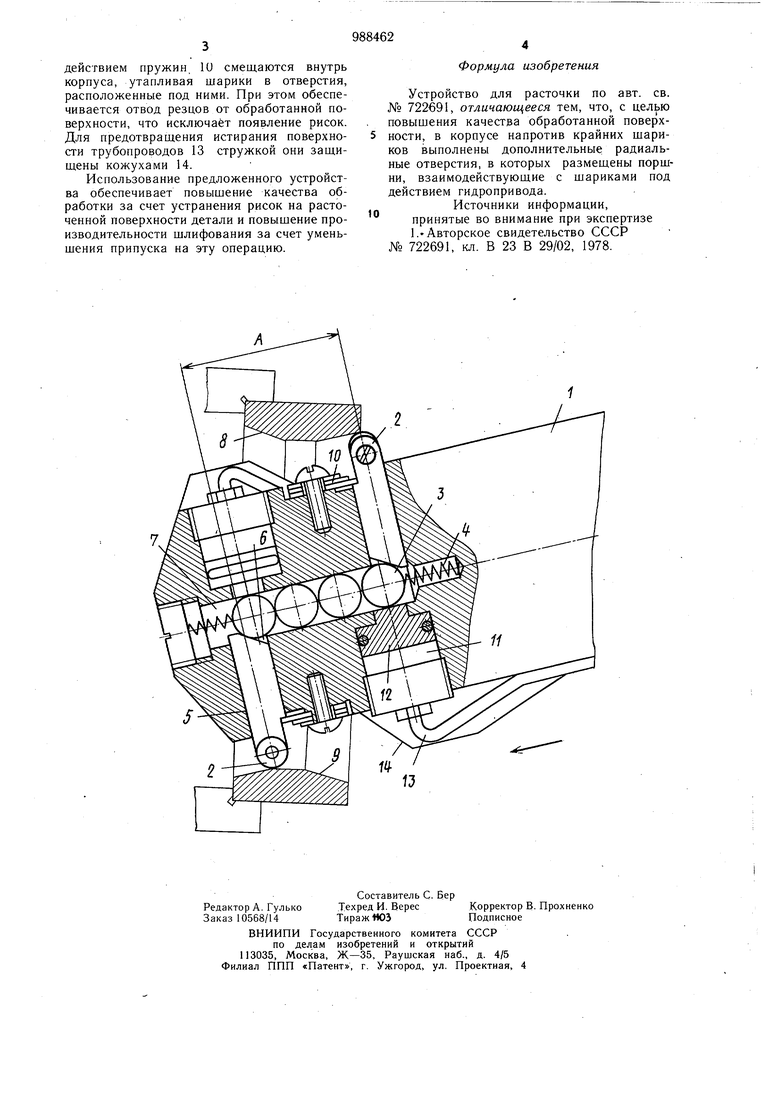

На чертеже изображено устройство в момент резания.

Устройство для расточки включает корпус 1, в котором расположены резцы 2, шарики 3 и пружины 4, обеспечивающие упругий поджим шариков один к другому.

Корпус 1 крепится на продольном суппорте, станка. Резцы 2 вставлены в радиальные отверстия 5 корпуса 1, имеют возможность свободного перемещения в них и своими скошенными торцами 6 взаимодействуют с шариками 3, расположенными в осевом отверстии 7 корпуса 1. Вершины резцов 2 смещены друг относительно друга на расстояние А, равное расстоянию между проекциями начальных (или конечных) точек обработанных конических поверхностей 8

10 и 9. Пружины 10 прикреплены к корпусу 1, взаимодействуя на резцы 2, создают натяг между резцами и шариками. Кроме того, пружины 10 препятствуют выпадению резцов. Под шариками 3 в дополнительных радиальных отверстиях 11 расположены

15 поршни 12, взаимодействующие с шариками 3.

Устройство работает следующим образом.

Под действием давления, передаваемого от гидропривода (не показан) по трубопроводам 13 поршни перемещаются навстречу резцам и создают опору для крайних шариков 3. По окончании резания давление в отверстиях 11 сбрасывается от сигнала командоаппарата (не показан) и. резцы 2 под

действием пружин 1U смещаются внутрь корпуса, утапливая шарики в отверстия, расположенные под ними. При этом обеспечивается отвод резцов от обработанной поверхности, что исключает появление рисок. Для предотвращения истирания поверхности трубопроводов 13 стружкой они защищены кожухами 14.

Использование предложенного устройства обеспечивает повыщение качества обработки за счет устранения рисок на расточенной поверхности детали и повыщение производительности щлифования за счет уменьшения припуска на эту операцию.

Формула изобретения

Устройство для расточки по авт. св. № 722691, отличающееся тем, что, с целью повышения качества обработанной поверхности, в корпусе напротив крайних шариков выполнены дополнительные; радиальные отверстия, в которых размещены поршни, взаимодействующие с шариками под действием гидропривода.

Источники информации, принятые во внимание при экспертизе 1.-Авторское свидетельство СССР № 722691, кл. В 23 В 29/02, 1978.

Авторы

Даты

1983-01-15—Публикация

1981-06-22—Подача