(54 ) УСТРОЙСТВО ДЛЯ РАСТОЧКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| Устройство для расточки | 1986 |

|

SU1366298A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Суппорт резьботокарного полуавтомата | 1974 |

|

SU584976A1 |

| Расточная головка металлорежущего станка | 1984 |

|

SU1266667A1 |

| Устройство к токарному станку для нарезания преимущественно резьбовых знаков | 1976 |

|

SU753567A1 |

| Многошпиндельный токарный станок | 1984 |

|

SU1202719A1 |

| ТОНКОРАСТОЧНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ И ТОРЦОВ КОРЕННЫХ ОПОР В БЛОКАХ ДВИГАТЕЛЕЙ | 1971 |

|

SU301020A1 |

| Устройство для расточки кольцевых канавок | 1980 |

|

SU884866A1 |

| Гидрокопировальное устройство для универсального токарного станка | 1985 |

|

SU1310115A1 |

Изобретение относится к машиностроению и может быть использовано при расточке в детали двух разнонаправленных конических поверхностей, например, у наружных колец двухрядных конических роликоподшипников.

Известно устройство для расточки в детали двух разнонаправленных поверхностей, которое снабжено упруго поджатыми один к другому шариками, причем в корпусе выполнено осевое отверстие и два сообщающихся с ним диаметрально расположенных паза, в которых установлены подпружиненные резцы, торцы которых скошены, а в осевом отверстии установлены шарики, контактирующие с торцами резцов 1J .

Недостатком этого устройства является то, что в момент выхода резцов из зоны обработки на внутренних конических поверхностях остаются риски, что снижает качество обработки.

Известно также устройство, содержащее державку, в направляющих которой установлен с возможностью перемещения ползун, резцовый блок и щуп, взаимодействующий с копиром, причем державка и копир предназначены -для размещения соответственно

в продольном и поперечном суппортах станка 2 .

Недостатком известнрго устройст ва является невозможность безрисочного вывода инструмента, что снижает качество обработки.

Цель изобретения - повышение качества обработки путем безрисочного вывода резца.

10

Указанная цель достигается тем, что устройство снабжено подпружиненным относительно державки клином, размещенным в выполненных на ползуне наклонных направляющих Т-образной

15 формы, причем щуп закреплен на клине, а резцовый блок установлен в ползуне с возможностью поворота.

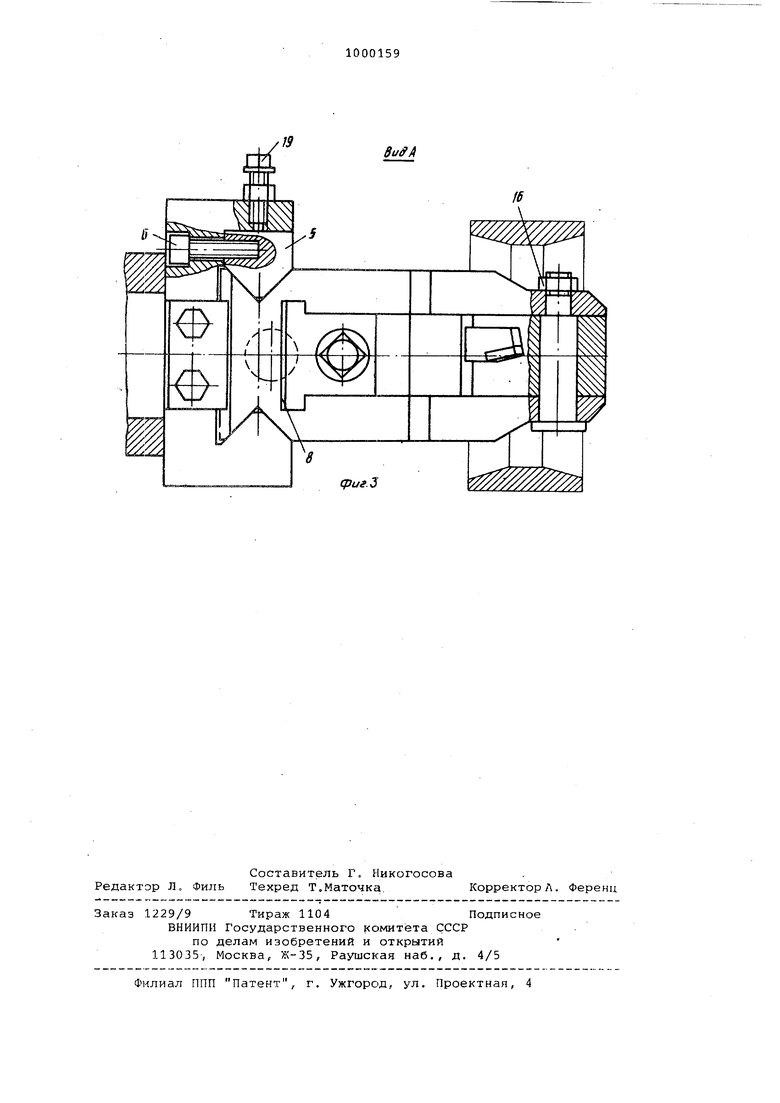

На фиг. 1 изображено устройство в положении начала обработки, общий

20 вид; на фиг. 2 - то же в положении после завершения обработки; на фиг. 3 - вид А на фиг. 1.

Устройство состоит из державки 1, жестко закреплеиной в основании про25дольного суппорта 2 станка. На державке 1 закреплены верхний 3 -и нижний 4 упоры. Державка 1 выполнена с одной направляющей, другая направляющая 5 закреплена на державке 1 пос30редством винтов 6. Ползун 7 размещен между направляющими дер жавки 1 и выполнен с наклонным Т-об разным пазом 8, в котором установлен клин 9. В последний установлен палец 10, с которым взаимодействует шайба 11, подпружиненная пружиной 12, причем шайба 11 и пружина 12 размещены в расточке ползуна 7. На клине 9 закреплен щуп 13, вза имодействующий с копиром 14, установленным на поперечном суппорте (не показан). На оси 15, жестко зак репленной в ползуне 7 с помощью гайки 16, установлен резцовый блок 1 Для надежного поворота последнего н оси 15 после окончания резания и от хода поперечного суппорта предусмот рана пружина 18. Устройство работает следующим образом. В начале рабочего цикла поперечный суппорт с копиром 14 быстро под водится в зону обработки, после чего останавливается и остается непод вижным вплоть до окончания обработ ки, продольный суппорт 2 также подводится в зону обработки на быстром ходу, затем осуществляется перемещение на рабочей подаче. В процессе быстрого- перемещения поперечного суппорта копир 14 возде ствует своей горизонтальной поверх,ностью на щуп 13, закрепленный на клине 9, и перемещает последний относительно ползуна 7. При этом ползун 7 остается неподвижным относительно державки 1 за счет силы трения между направляющей 5 и ползуном величина которой регулируется винтами 19 таким образом, что сила тре ния между ползуном 7 и направляющим 5 державки больше, чем сила трения между ползуном 7 и клином 9. В результате перемещения клина 9 резцовый блок 17 поворачивается по часовой стрелке вокруг оси 15 и при нимает рс1бочее положение. Система ползун 7, клин 9 и резцовый блок 17 образует жесткое клиновое соединение. При пб ремещении продольного суппорта 2 на рабочем ходу вправ.о щуп 1 взаимодействует с наклонной поверхностью копира 14, угол которой раве половине угла конуса растачиваемых отверстий. Вместе со щупом 13 поступательно перемещается клин 9 и резцовый.блек 17, При этом клин 9 воздействует на ползун 7, который перемещается вниз в радиальном направлении, сжимая пружину 12. Осуществляет ся процесс резания, После окончания расточки конусов продольный суппорт 2 перемещается вправо на величину перебега, необходимую для вывода режущих кромок из соприкосновения с обрабатываемыми отверстиями, после чего останавливается в крайнем правом положении. В этот момент копир 14 быстро отводится в крайнее верхнее положение. Вследствие этого клин 9 под действ.ием пружины 12, воздействующей через шайбу 11 на палец 10, поднимается вверх до соприкосновения последнего с упорной поверхностью ползуна. При этом резцовый блок 17 под действием пружины 18 поворачивается против часовой стрелки вокруг оси 15. Далее ползун 7, вместе с клином 9 и резцовым блоком 17 под действием пружины 12 поднимается вверх до соприкосновения ползуна 7 с верхним упором 3. Величина перемещения ползуна 7 рассчитывается исходя из условия безрисочнога выхода резцов из зоны обработки и обеспечения настройки резцов на выполняемый размер. После соприкосновения ползуна 7 с верхним упором 3 продольный суппорт 2 быстро отводится в крайнее Левое положение, после чего рабочий цикл повторяется. Предлагаемая конструкция устройства позволяет осуществлять безрисочный вывод резцового блока путем его поворота вокруг оси, жестко закоепленной в ползуне. Формула изобретения Устройство для расточки в детали двух разнонаправленных конических поверхностей, содержащее державку, в направляющих которой установлен с возможностью перемещения ползун, резцовый блок и щуп, взаимодействующий с копиром, причем державка и копир предназначены для размещения соответственно в продольном и поперечном суппортах станка, отличающееся тем, что, с целью повышения качества обработки путем безрисочного вывода резца, устройство снабжено подпружиненным относительно державки клином, размещенным в выполненных на ползуне наклонных направляющих Т-образной формы,причем щуп закреплен на клине, а резцовый блок установлен в ползуне с возможностью поворота. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 722691, кл. В 23 В 29/02, 1978. 2.Устройство для расточки конуса олец ТК 862. Рабочие чертежи, НИГП, 1978.

Авторы

Даты

1983-02-28—Публикация

1981-10-26—Подача