(5) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТОЧЕЧНОЙ

СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества точечной контактной сварки | 1975 |

|

SU768581A1 |

| Сварочный расщепленный электрод для односторонней контактной сварки | 1986 |

|

SU1389966A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Устройство для контроля процесса точечной сварки | 1988 |

|

SU1558609A1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1985 |

|

SU1243918A2 |

| Устройство для контроля качества контактной точечной сварки | 1976 |

|

SU662296A2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПЛАЗМЕННОЙ ТОЧЕЧНОЙ СВАРКИ | 2010 |

|

RU2444424C1 |

| Способ контактной точечной сварки высокопрочных алюминиевых сплавов | 1977 |

|

SU671954A1 |

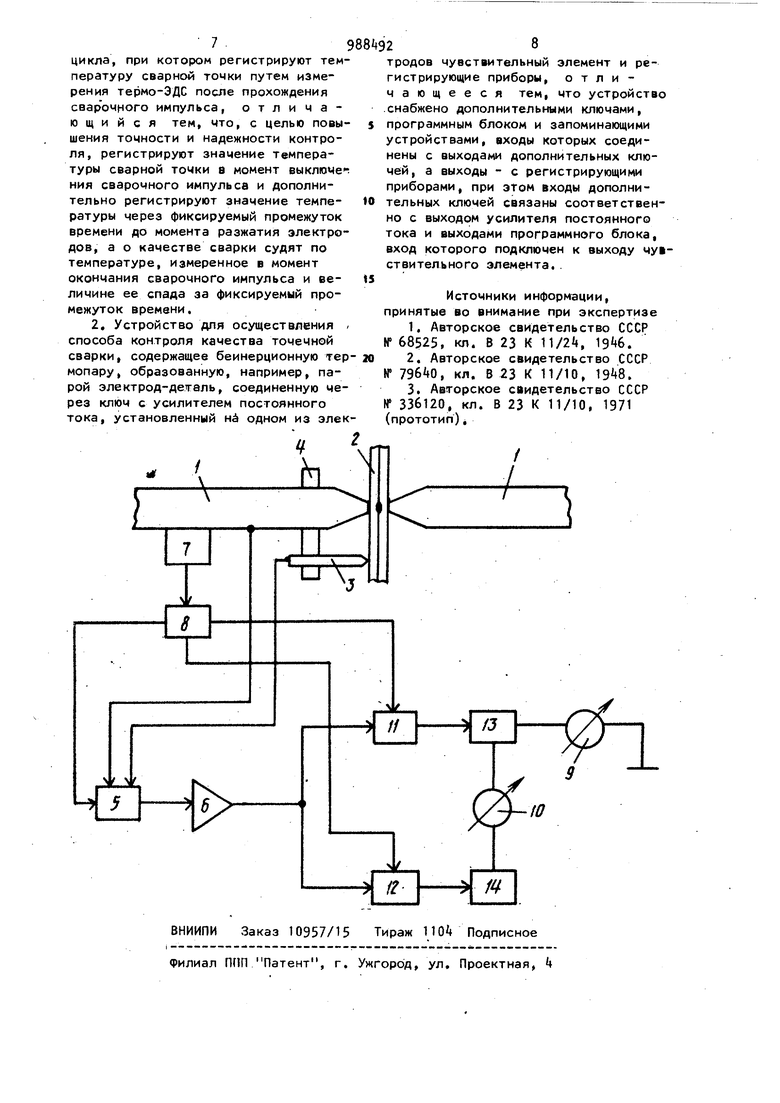

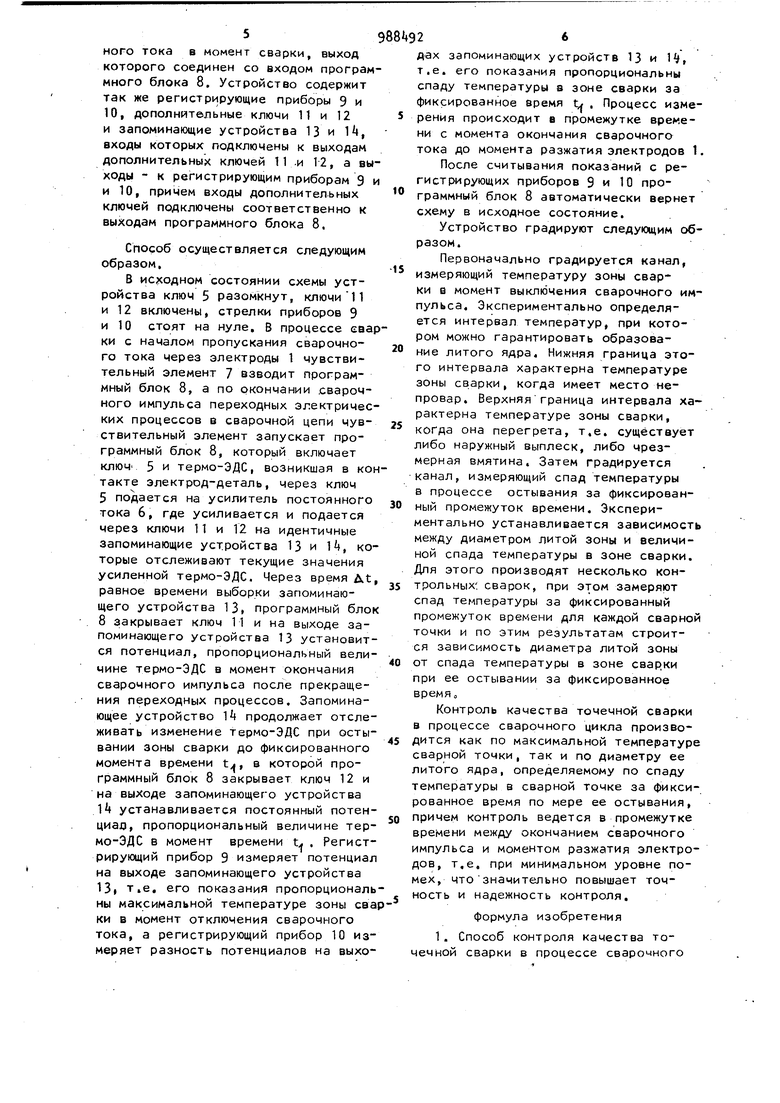

Изобретение относится к производству сварных конструкций, в частности к способам контроля качества точечной сварки и устройствам для их реализации. Известны способы и устройства кон троля качества точечной сварки в про цессе сварочного цикла, критерием качества сварного соединения которых является достижение температуры свар ной зоны заданной величины. Темпе ратуру сварной зоны измеряют в проце се пропускания сварочного тока путем измерения термо-ЭДС с помощью термопары, введенную в центральную часть одного из электродов через отвер стие в нем l}. Недостатком этого способа и устройства для контроля качества сварки является то, что измерение термо-ЭДС проис:ходит в процессе прохождения сварочного тока, который создает большое магнитное поле, искажающее истинное значение термо-ЭДС имеющую малую величину. Помимо этого сварочный ток на омическом сопротивлении участка от контакта провода внешней электрической цепи с электродом до контакта электрода с проводником, запрессованным в электрод, создает падение напряжения, которое по величине больше термо-ЭДС, т.е. измерение термо-ЭДС во время прохождения сварочного тока происходит при наличии большого уровня помех. При изменении диаметра контактной поверг ности электродов, при шунтировании сварочного тока, диаметр образовавшегося литого ядра может быть разным, хотя и достигает заданной температуры в зоне сварки, контроль качества сварки по одному значению температуры не позволяет оценить диаметр литого ядра, что снижает точность и надежность контроля. Кроме того, тепловая инерционность термопары а известных устройствах контроля сказывается на точность измерений при малом времени сварки и измерении. Известно устройство для контроля качества точечной сварки, в котором используется безинерционная термопара, в качестве которой применяется электрод и свариваемое изделие 2 , Данное устройство контроля хотя и позволяет производить измерение термо-ЭДС в малые промежутки времени, однако процесс измерения термоЭДС идет при наличии большого уровня помех, в виду прохождения сварочного тока в момент контроля. Устройство так же не позволяет вести контроль диаметра литого ядра, все это снижает томность и надежность контроля. Известен также способ контроля точечной сварки в процессе сварочного цикла, при котором регистрируют температуру сварной точки путем изме рения термо-ЭДС после прохождения сварочного импульса и производят измерение температуры в паузах между импульсами сварочного тока, подаваемого с повышенной частотой, путем измерения величины термо-ЭДС в контакте свариваемых деталей из разнородных материалов или в контакте эле трод-деталь при сварке однородных ма териалов и по температуре в точке ко такта судят о качестве сварного соединения З . Существенным недостатком этого способа является низкая надежность контроля, присущая всем способам, оценивающим качество сварного соединения, только по одному значению температуры в сварной зоне. Достижение заданной температуры в зоне сварки лиши гарантирует образование литого ядра, но получение нужного диаметра литого ядра не гарантирует. Известно устройство для осуществления контроля качества точечной сварки, содержащее безинерционную термопару, образованную, наприм, парой электрод - деталь, соединенную через ключ с усилителем постоянного тока, установленный на одном из элек тродов чувствительный элемент и регу лирующие приборы З. Однако данное устройство предусматривает использование сварочного тока, повышенной частоты и не может применять ток промь1шленной частоты, так как электрические переходные 9 2 процессы в цепи сварочного тока в паузах между импульсами искажают истинное значение термо-ЭДС, т.е. чем выше частота импульсов тока, тем меньшей точностью измеряется величина термо-ЭДС. Целью изобретения является повышение точности и надежности контроля точечной сварки в процессе сварочного цикла. Указанная цель достигается тем, что согласно способу контроля качества точечной сварки в процессе сварочного цикла, при котором регистрируют температуру сварной точки путем измерения термо-ЭДС после прохождения сварочного импульса, регистрируют значение температуры сварной точки в момент выключения сварочного импульса и дополнительно регистрируют значение температуры через фиксируемый промежуток времени до разжатия электродов, а о качестве сварки судят по температуре, измеренной в момент окончания сварочного импульса и величине ее спада за фиксируемый промежуток времени. Устройство для осуществления способа контроля качества точечной сварки, содержащим безинерционную термопару, образованную, например, парой электрод-деталь, соединенную через ключ с усилителем постоянного тока, установленный на одном из электродов чувствительный элемент и регистрирующие приборы, снабжено двумя дополнительными ключами, программным блоком и запоминающими устройствами, входы которых соединены с выходами дополнительных ключей, а выходы - с регистрирующими приборами, при этом входы дополнительных ключей связаны соответственно с выходами усилителя постоянного тока и выходами программного блока, вход которого подключен к выходу чувствительного элемента. На чертеже изображена блок-схема устройства. Устройство содержит сварочные электроды 1 , один из которых вместе со свариваемой деталью 2 образует, с помощью головки 3 и держателя 4, термопару, которая через ключ 5 подключена ко входу усилителя постоянного тока 6 На одном из электродов 1 установлен чувствительный элемент 7, фиксирующий наличие сварочного тока в момент сварки, выход которого соединен со входом программного блока 8. Устройство содержит так же регистрирующие приборы 9 и 10, дополнительные ключи 11 и 12 и запоминающие устройства 13 и 14, входы которых подключены к выходам дополнительных ключей 11 .и 12, а выходы - к регистрирующим приборам 9 и и 10, причем входы дополнительных ключей подключены соответственно к выходам программного блока 8. Способ осуществляется следующим образом, В исходном состоянии схемы устройства ключ 5 разомкнут, ключи11 и 12 включены, стрелки приборов 9 и 10 стоят на нуле. В процессе свар ки с началом пропускания сварочного тока через электроды 1 чувствительный элемент 7 взводит программный блок 8, а по окончании сварочного импульса переходных электричес ких процессов в сварочной цепи чувствительный элемент запускает программный блок 8, который включает КЛЮЧ 5 и термо-ЭДС, возникшая в ко такте электрод-деталь, через ключ 5 подается на усилитель постоянного тока 6, где усиливается и подается через ключи 11 и 12 на идентичные запоминающие устройства 13 и 14, ко торые отслеживают текущие значения усиленной термо-ЭДС. Через время At равное времени выборки запоминающего устройства 13, программный бло 8 закрывает ключ 11 и на выходе запоминающего устройства 13 установит ся потенциал, пропорциональный вели чине термо-ЭДС в момент окончания сварочного импульса после прекращения переходных процессов. Запоминающее устройство 14 продолжает отсле живать изменение термо-ЭДС при осты вании зоны сварки до фиксированного момента времени t, в которой программный блок 8 закрывает ключ 12 и на выходе запоминающего устройства 14 устанавливается постоянный потен циал, пропорциональный величине тер мо-ЭДС в момент времени t . Регист рирующий прибор 9 измеряет потенциа на выходе запоминающего устройства 13 т.е. его показания пропорционал ны максимальной температуре зоны св ки в момент отключения сварочного тока, а регистрирующий прибор 10 из меряет разность потенциалов на выхо 26 д-ах запоминающих устройств 13 и 1, т.е. его показания пропорциональны спаду температуры а зоне сварки за фиксированное время tj , Процесс измерения происходит в промежутке времени с момента окончания сварочного тока до момента разжатия электродов 1. После считывания показаний с регистрирующих приборов 9 и 10 программный блок 8 автоматически вернет схему в исходное состояние. Устройство градируют следующим образом. Первоначально градируется канал, измеряющий температуру зоны сварки Q момент выключения сварочного импульса. Экспериментально определяется интервал температур, при котором можно гарантировать образование литого ядра. Нижняя граница этого интервала характерна температуре зоны сварки, когда имеет место непровар. Верхняя граница интервала характерна температуре зоны сварки, когда она перегрета, т.е. существует либо наружный выплеск, либо чрезмерная вмятина. Затем градируется канал, измеряющий спад температуры в процессе остывания за фиксированный промежуток времени. Экспериментально устанавливается зависимость между диаметром литой зоны и величиной спада температуры в зоне сварки. Для этого производят несколько контрольных; сварок, при этом замеряют спад температуры за фиксированный промежуток времени для каждой сварной точки и по этим результатам строится зависимость диаметра литой зоны от спада температуры в зоне сварки при ее остывании за фиксированное время. Контроль качества точечной сварки в процессе сварочного цикла производится как по максимальной температуре сварной точки, так и по диаметру ее литого ядра, определяемому по спаду температуры в сварной точке за фиксированное время по мере ее остывания, причем контроль ведется в промежутке времени между окончанием сварочного импульса и моментом разжатия электродов, т.е. при минимальном уровне помех, что значительно повышает точность и надежность контроля. формула изобретения 1. Способ контроля качества точечной сварки в процессе сварочного

Авторы

Даты

1983-01-15—Публикация

1981-04-01—Подача