(54) ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ТОНКОЛИСТОВЫХ

1

Изобретение относится к оборудованию для производства строительных материалов, а именно к захватным устройствам для переноса поддона с уложенным на нем цементно-стружечным ковром или подобной ему полусухой смесью в производстве, например, цёментно-стружечных плит.

Известно захватное устройство для тонколистовых грузов, содержащее раму с упорами и шарнирно связанные с приводом поворотные рычаги с подхватными элементами, имеющими выступы для взаимодействия С грузом 1.

Однако известный захват не обеспечивает сохранности груза из-за значительного прогиба поддона с цементно-стружечной плитой, а также из-за отсутствия принудительного разведения поворотных рычагов.

Цель изобретения - повышение сохранности груза.

Цель достигается тем, что захватное устройство снабжено закрепленными на поворотных рычагах винтовыми ограничителями, при этом подхватные элементы щарнирно . присоединены к поворотным рычагам и установлены с возможностью взаимоГРУЗОВ

действия с винтовыми ограничителями, а упоры рамы выполнены со скосом рабочих поверхностей в сторону продольной вертикальной оси симметрии рамы.

Причем угол наклона рабочих поверхностей упоров к горизонтальной плоскости составляет 3-5°.

Кроме того, привод поворота рычагов представляет собой установленное на раме коромысло с шарнирно присоединенными к нему сухарями, к которым крепятся тяги.

При этом каждый из сухарей имеет две проушины с соосными отверстиями, одно из которых конгруэнтно посадочной части тяги, а в другом расположен конец тяги с фиксатором.

Такое выполнение захватного устройства позволяет повысить сохранность груза.

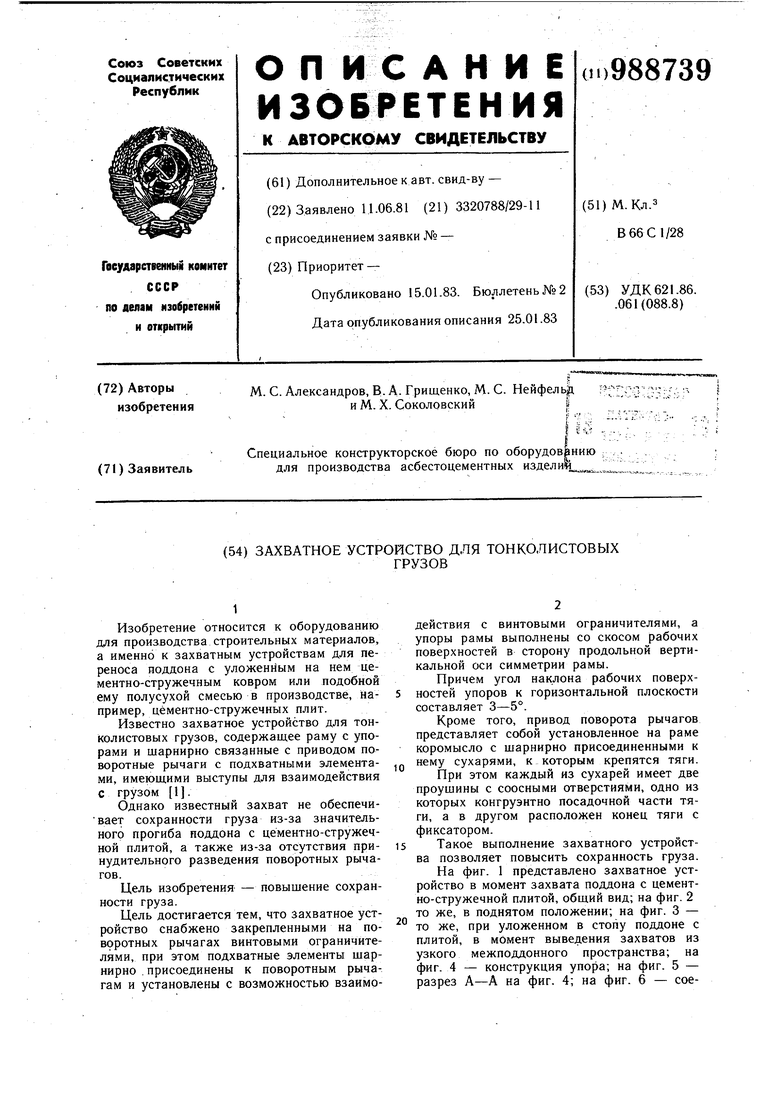

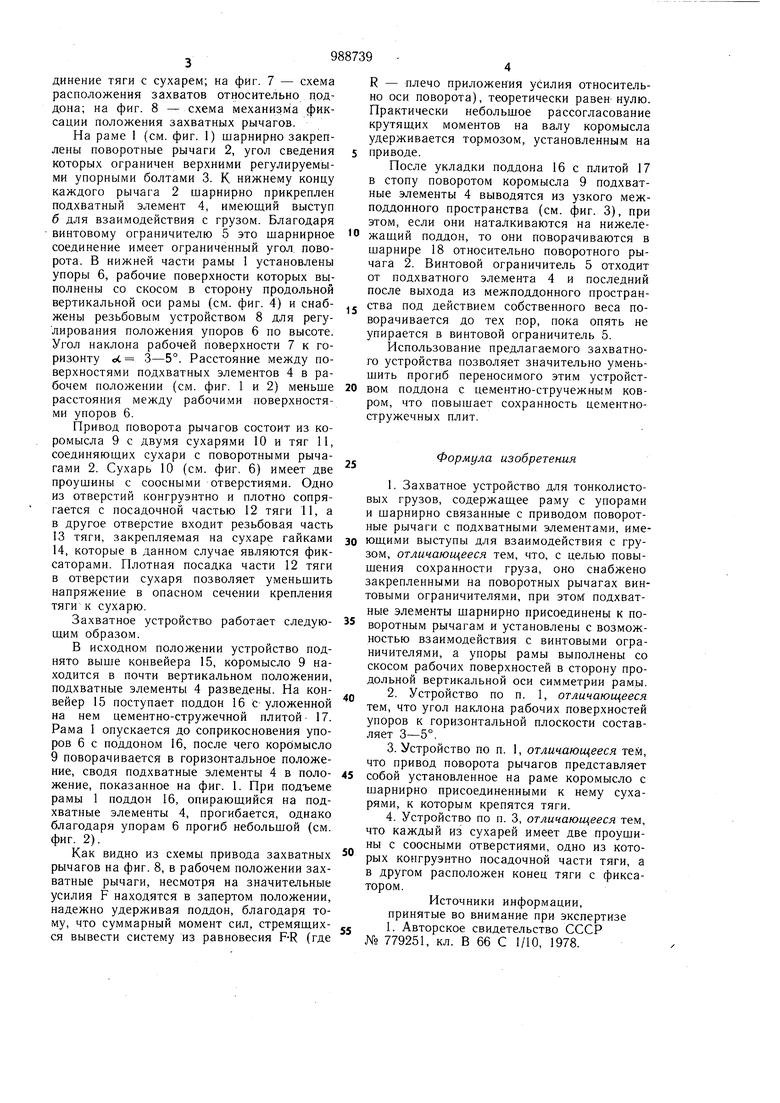

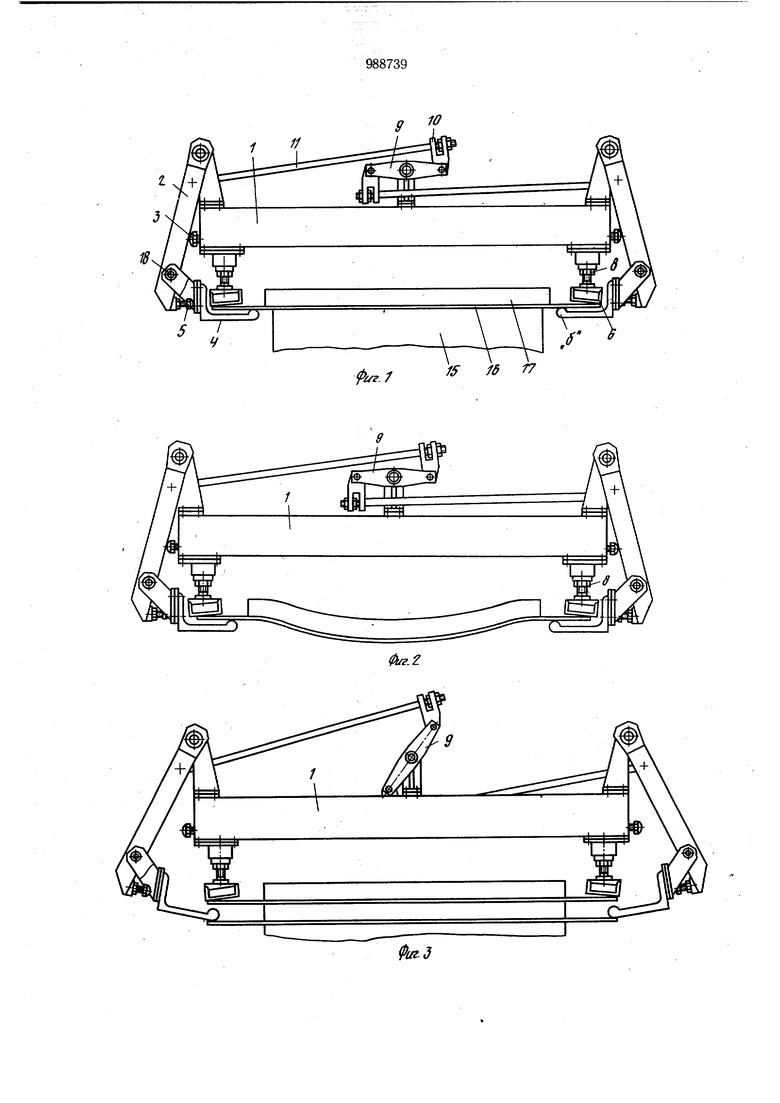

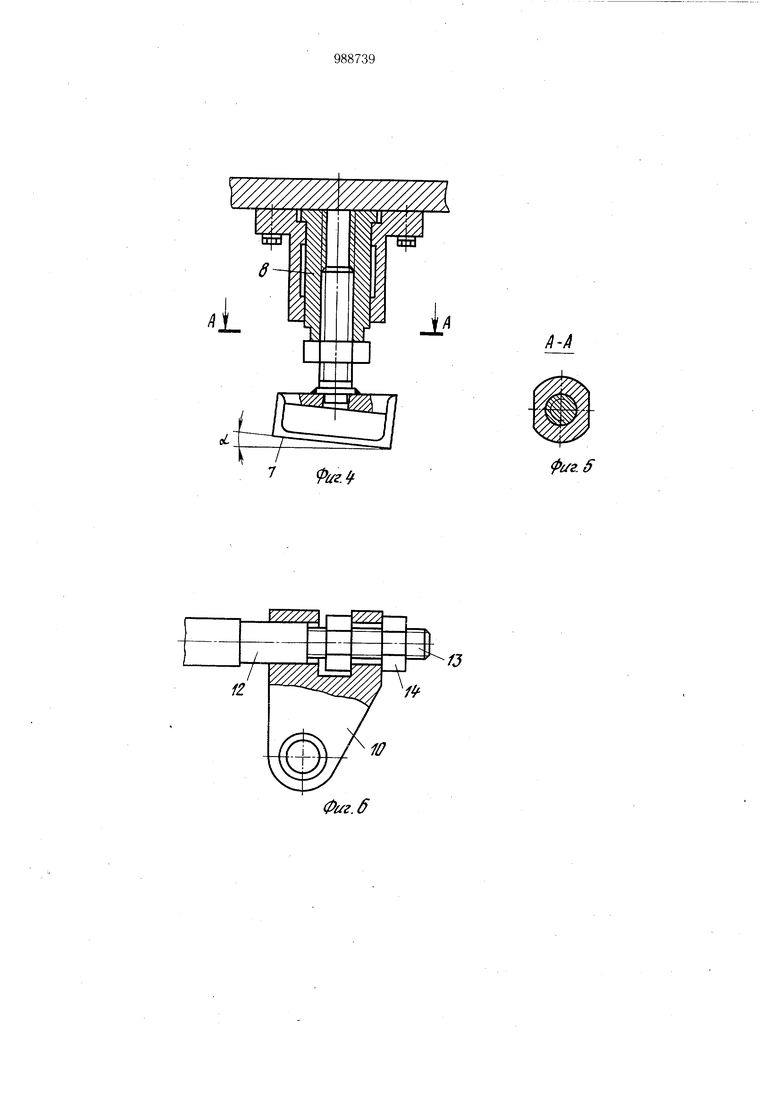

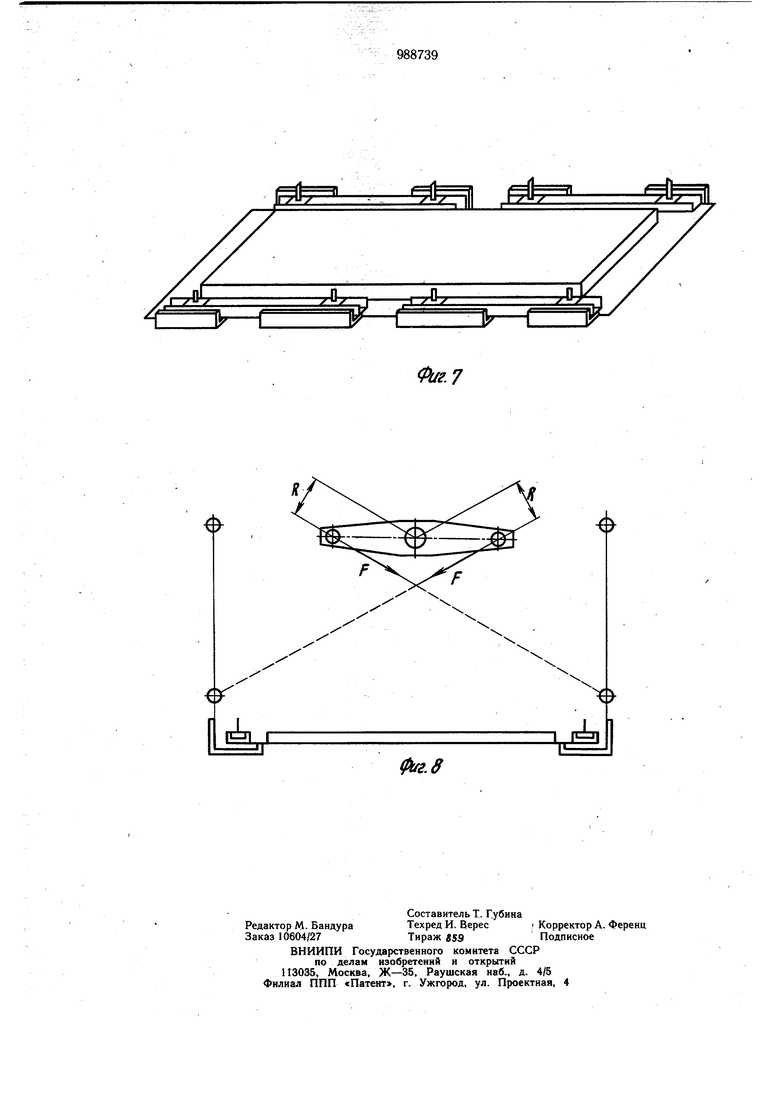

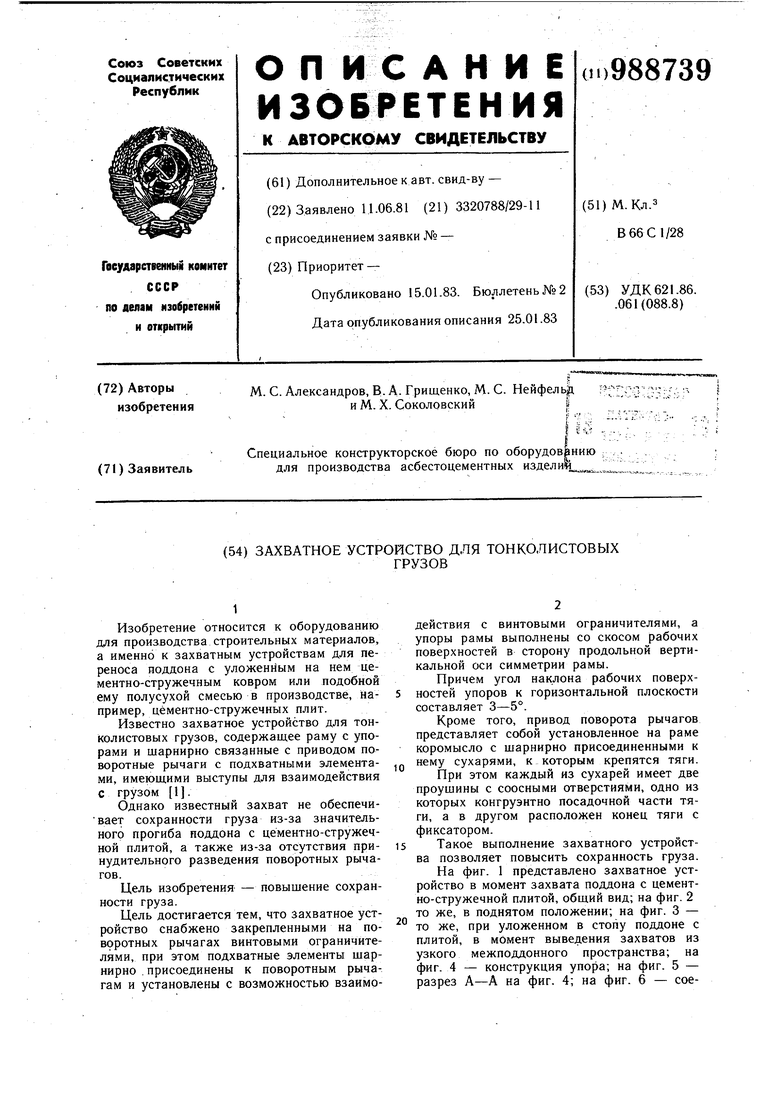

На фиг. 1 представлено захватное устройство в момент захвата поддона с цементно-стружечной плитой, общий вид; на фиг. 2 то же, в поднятом положении; на фиг. 3 - то же, при уложенном в стопу поддоне с плитой, в момент выведения захватов из узкого межподдонного пространства; на фиг. 4 - конструкция упора; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - соединение тяги с сухарем; на фиг. 7 - схема расположения захватов относительно поддона; на фиг. 8 - схема механизма фиксации положения захватных рычагов. На раме 1 (см. фиг. 1) шарнирно закреплены поворотные рычаги 2, угол сведения которых ограничен верхними регулируемыми упорными болтами 3. К нижнему концу каждого рычага 2 шарнирно прикреплен подхватный элемент 4, имеющий выступ б для взаимодействия с грузом. Благодаря винтовому ограничителю 5 это шарнирное соединение имеет ограниченный угол поворота. В нижней части рамы 1 установлены упоры 6, рабочие поверхности которых выполнены со скосом в сторону продольной вертикальной оси рамы (см. фиг. 4) и снабжены резьбовым устройством 8 для регулирования положения упоров 6 по высоте. Угол наклона рабочей поверхности 7 к горизонту ot 3-5°. Расстояние между поверхностями подхватных элементов 4 в рабочем положении (см. фиг. 1 и 2) меньше расстояния между рабочими поверхностями упоров 6. Привод поворота рычагов состоит из коромысла 9 с двумя сухарями 10 и тяг 11, соединяющих сухари с поворотными рычагами 2. Сухарь 10 (см. фиг. 6) имеет две проушины с соосными отверстиями. Одно из отверстий конгруэнтно и плотно сопрягается с посадочной частью 12 тяги 11, а в другое отверстие входит резьбовая часть 13 тяги, закрепляемая на сухаре гайками 14, которые в данном случае являются фиксаторами. Плотная посадка части 12 тяги в отверстии сухаря позволяет уменьшить напряжение в опасном сечении крепления тяги к сухарю. Захватное устройство работает следующим образом. В исходном положении устройство поднято выше конвейера 15, коромысло 9 находится в почти вертикальном положении, подхватные элементы 4 разведены. На конвейер 15 поступает поддон 16 С уложенной на нем цементно-стружечной плитой 17. Рама 1 опускается до соприкосновения упоров 6 с поддоном 16, после чего корЬмысло 9 поворачивается в горизонтальное положение, сводя подхватные элементы 4 в положение, показанное на фиг. 1. При подъеме рамы 1 поддон 16, опирающийся на подхватные элементы 4, прогибается, однако благодаря упорам 6 прогиб небольшой (см. фиг. 2). Как видно из схемы привода захватных рычагов на фиг. 8, в рабочем положении захватные рычаги, несмотря на значительные усилия F находятся в запертом положении, надежно удерживая поддон, благодаря тому, что суммарный момент сил, стремящихся вывести систему из равновесия F-R (где R - плечо приложения усилия относительно оси поворота), теоретически равен нулю. Практически небольшое рассогласование крутяших моментов на валу коромысла удерживается тормозом, установленным на приводе. После укладки поддона 16 с плитой 17 в стопу поворотом коромысла 9 подхватные элементы 4 выводятся из узкого межподдонного пространства (см. фиг. 3), при этом, если они наталкиваются на нижележащий поддон, то они поворачиваются в шарнире 18 относительно поворотного рычага 2. Винтовой ограничитель 5 отходит от подхватного элемента 4 и последний после выхода из межподдонного пространства под действием собственного веса поворачивается до тех пор, пока опять не упирается в винтовой ограничитель 5. Использование предлагаемого захватного устройства позволяет значительно уменьшить прогиб переносимого этим устройствомподдона с цементно-стручежным ковром, что повышает сохранность цементностружечных плит. Формула изобретения 1.Захватное устройство для тонколистовых грузов, содержащее раму с упорами и шарнирно связанные с приводом поворотные рычаги с подхватными элементами, имеющими выступы для взаимодействия с грузом, отличающееся тем, что, с целью повышения сохранности груза, оно снабжено закрепленными на поворотных рычагах винтовыми ограничителями, при этом подхватные элементы шарнирно присоединены к поворотным рычагам и установлены с возможностью взаимодействия с винтовыми ограничителями, а упоры рамы выполнены со скосом рабочих поверхностей в сторону продольной вертикальной оси симметрии рамьг 2.Устройство по п. 1, отличающееся тем, что угол наклона рабочих поверхностей упоров к горизонтальной плоскости составляет 3-5°. 3.Устройство по п. 1, отличающееся тем, что привод поворота рычагов представляет собой установленное на раме коромысло с щарнирно присоединенными к нему сухарями, к которым крепятся тяги. 4.Устройство по п. 3, отличающееся тем, что каждый из сухарей имеет две проушины с соосными отверстиями, одно из которых конгруэнтно посадочной части тяги, а в другом расположен конец тяги с фиксатором. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 779251, кл. В 66 С 1/10, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для облицовочных плит | 1976 |

|

SU600068A1 |

| Грузозахватное устройство | 1990 |

|

SU1794847A1 |

| ЗАХВАТ-КАНТОВАТЕЛЬ ДЛЯ ГРУЗОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1994 |

|

RU2116239C1 |

| Автомат-укладчик плит | 1983 |

|

SU1138330A1 |

| УСТРОЙСТВО для ЗАХВАТА ПАКЕТА ЛЕСОМАТЕРИАЛОВ | 1970 |

|

SU282145A1 |

| Грузозахватное устройство | 1987 |

|

SU1528718A1 |

| Устройство для закрепления длинномерных грузов на транспортном средстве | 1988 |

|

SU1530506A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2006 |

|

RU2306253C1 |

| Автоматический захват | 1961 |

|

SU142740A1 |

| Грузозахватное устройство | 1985 |

|

SU1321660A1 |

фиг.&

.7

Авторы

Даты

1983-01-15—Публикация

1981-06-11—Подача