Изобретеииеотносится к технике очистки поверхностипроката, в частности к устройствгил для двухсторонней электролитной очистк) полосы.

По основнсяму авт.св.- } 863726 известна установка для электролитной очистки полос, содержащая электролитные ванны, направлякшше контактные ролики, систему циркуляции и источник питания/ при этом, с целью повышения качества двухсторонней очистки широких полос, контактные направляющие ролики смещены относительно друг друга для обеспечения S-образного охвата роликов обрабатываемой полосой, а электролитные ванны установлены под роликами, и одна из них расположена между двумя ветвями обрабатываемой полось 1J.

Однако при обработке полосы на данной установке наблюдается смещение профиля по ширине относительно про дольной оси установки, что приводит к увеличению фактической протяженности зоны обработки, и следовательно., к непроизводительному расходу (до 25% i подводимой к электролитной установке электроэнергии, что снижает КПД установки по сравнению с теоретически возможным. При этом воздействие процессов электролитной обработки на участки ролика, свободные от полосы, приводит к их эрозии и растворению. Это изменяет профиль ролика в рабочей зоне и приводит к локальному проскальзыванию между роликом и полосой по краям при малом, и по всей образующей - при больиюм натяжении, вызванном разностью ок10ружных скоростей по ширине ролика. Взаимное проскальзывание вызывает дополнительный износ бочки ролика и приводит к поверхностнш4 дефектам полосы (задиры, царапины, увеличение высоты микронеровностей). Кроме того, в связи с тем, что на одном из роликов контактируемые поверхности предварительно очищены от загрязнений, значительно возрастает вероят20ность схватывания полосы с роликом, что приводит к появлению дефектов полосы: надавов и налипания, вплоть до образования вырывов.

При очистке тонких и тончайших

25 полос значительно возрастают дополнительные локальные деформации по ширине полосы, вызванные изменением профиля ролика. При симметричном изменении профиля ролика и центральг

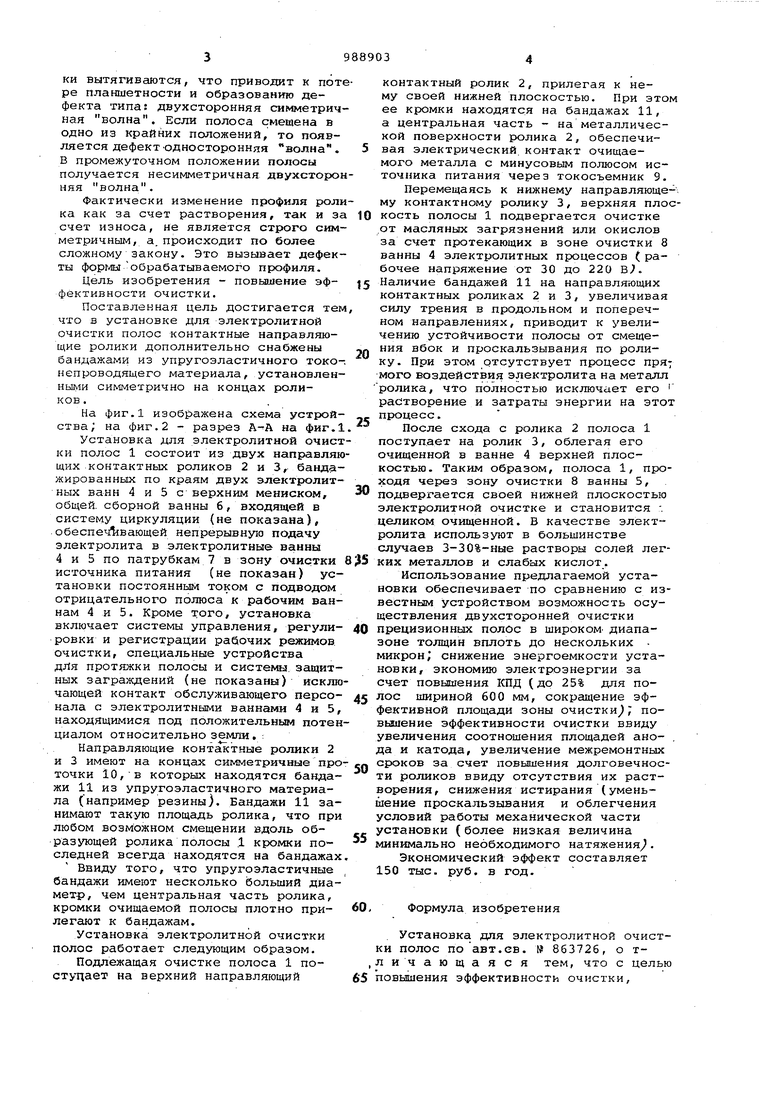

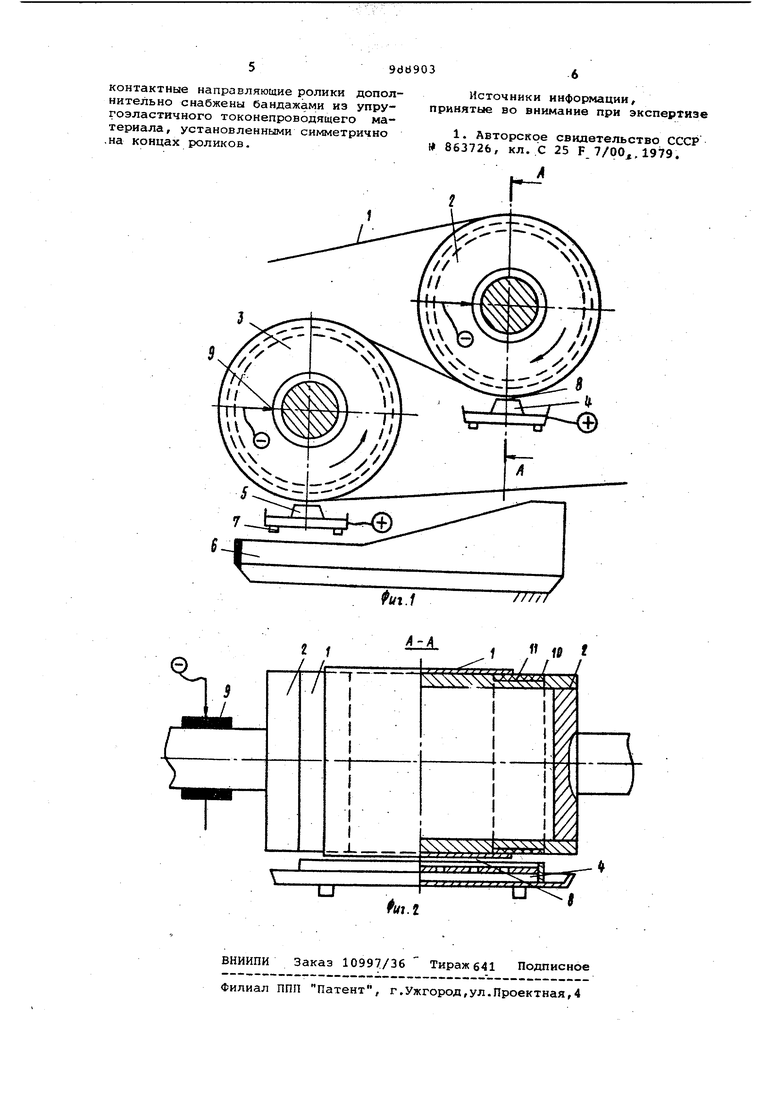

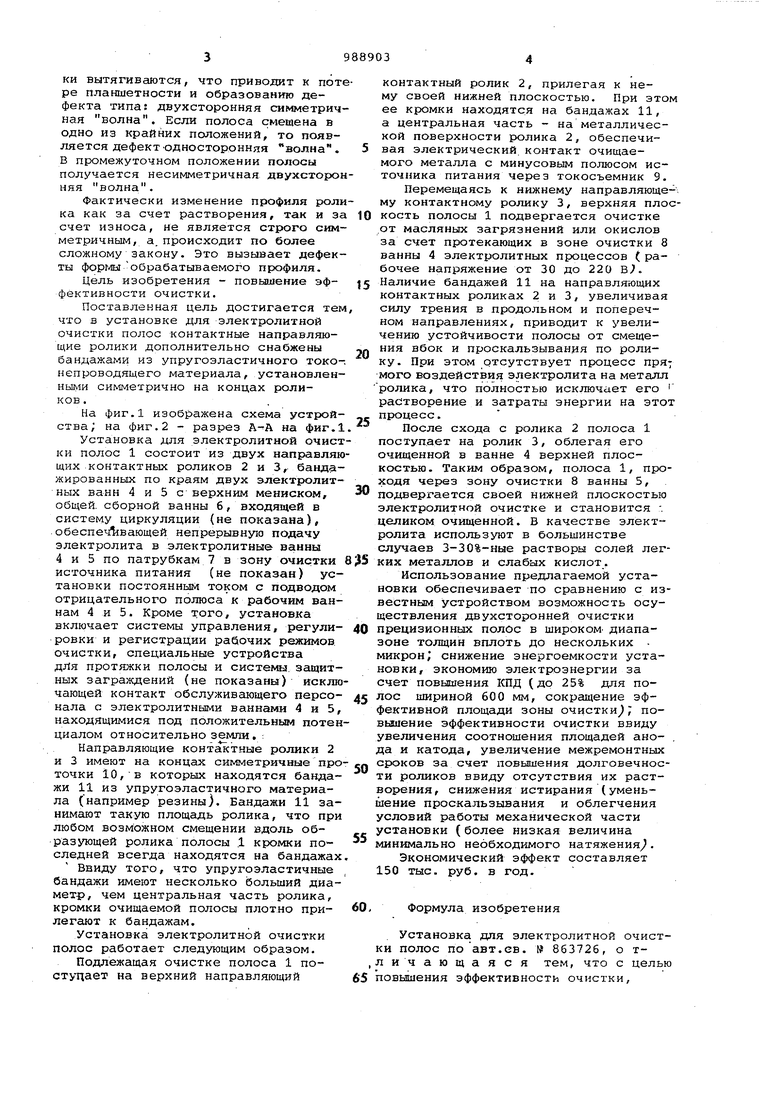

30 ном расположении полосы обе ее кромки вытягиваются, что приводит к пот ре планшетности и образованию дефекта типа: двухсторонняя симметрич ная волна. Если полоса смещена в одно из крайних положений, то появляется дефект односторонняя волна. В промежуточном положении полосы получается несимметричная двухсторо няя волна. Фактически изменение профиля рол ка как за счет растворения, так и з счет износа, не является строго сим метричным, а,происходит по более сложному закону. Это вызывает дефек ты форгла -обрабатываемого профиля. Цель изобретения - повышение эффёктивности очистки. Поставленная цель достигается тем что в установке для электролитной очистки полос контактные направляющие ролики дополнительно снабжены бандажами из упругоэластичного токо непроводящего материала, установленныл1и симметрично на концах роликов . На фиг.1 изображена схема устройства; на фиг, 2 - разрез на фиг. Установка для электролитной очист ки полос 1 состоит из двух направляю щих контактных роликов 2 и 3, банд жированных по краям двух электролитных ванн 4 и 5 с верхним мениском, общей, сборной ванны 6, входящей в систему циркуляции (не показана), обеспе Л1вающей непрерывную подачу электролита в электролитные ванны 4 и 5 по патрубкам 7 в зону очистки источника питания (не показан) установки постоянным током с подводом отрицательного полюса к рабочим ваннам 4 и 5. Кроме того, установка включает системы управления, регулировки и регистрации рабочих режимов очистки, специальные устройства дЛя протяжки полосы и системы, защитных заграждений (не показаны) исклю чающей контакт обслуживающего персонала с электролитными ваннами 4 и 5 находящимися под положительным потен циалом относительно земли, ; Направляющие контактные ролики 2 и 3 имеют на концах симметричные про точки 10, в которых находятся бандажи 11 из упругоэластичного материала (например резины). Бандажи 11 занимают такую площадь ролика, что при любом возможном смещении вдоль образующей ролика полосы 1 кромки последней всегда находятся на бандажах Ввиду того, что упругоэластичные бандажи имеют несколько больший диаметр, чем центральная часть ролика, кромки очищаемой полосы плотно прилегают к бандажам. Установка электролитной очистки полос работает следующим образом. Подлежащая очистке полоса 1 пост т1ает на верхний направляющий контактный ролик 2, прилегая к нему своей нижней плоскостью. При этом ее кромки находятся на банда.жах 11, а центральная часть - на металлической поверхности ролика 2, обеспечивая электрический контакт очищаемого металла с минусовым полюсом источника питания через токосъемник 9. Перемещаясь к нижнему направляющему контактному ролику 3, верхняя плоскость полосы 1 подвергается очистке от масляных загрязнений или окислов за счет протекающих в зоне очистки 8 ванны 4 электролитных процессов ( рабочее напряжение от 30 до 220 В7. Наличие бандажей 11 на направляющих контактных роликах 2 и 3, увеличивая силу трения в продольном и поперечном направлениях, приводит к увеличению устойчивости полосы от смещения вбок и проскальзывания по ролику. При этом отсутствует прюцесс пря; мого воздействия электролита на металл ролика, что полностью исключает его растворение и затраты энергии на этот процесс. После схода с ролика 2 полоса 1 поступает на ролик 3, облегая его очищенной в ванне 4 верхней плоскостью. Таким образом, полоса 1, проходя через зону очистки 8 ванны 5, подвергается своей нижней плоскостью электролитной очистке и становится . целиком очищенной. В качестве электролита используют в большинстве случаев 3-30%-ные растворы солей легких металлов и слабых кислот. Использование предлагаемой установки обеспечивает по сравнению с известным устройством возможность осуществления двухсторонней очистки прецизионных полос в широком- диапазоне толщин вплоть до нескольких микрон; снижение энергоемкости установки, экономию электроэнергии за счет повышения КПД (до 25% для полос шириной 600 мм, сокращение эффективной площади зоны очистки ; повьшение эффективности очистки ввиду увеличения соотношения площадей ано- . да и катода, увеличение межремонтных сроков за счет повышения долговечности роликов ввиду отсутствия их растворения , снижения истирания (уменьшение проскальзывания и облегчения условий работы механической части установки (более низкая величина минимально необходимого натяжения. Экономический эффект составляет 150 тыс. руб. в год. Формула изобретения Установка для электролитной очистки полос по авт.св. № 863726, о тличающаяся тем, что с целью повышения эффективности очистки.

контактные направляющие ролики дополнительно снабжены бандажами из упругоэластичного токонепроводящего материала, установленными симметрично ,на концах роликов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР I 863726, кл. С 25 F 7/00, 1979.

ы

f W ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электролитной очистки полос | 1979 |

|

SU863726A1 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Устройство для электролитной обработкипРОКАТА | 1977 |

|

SU806787A1 |

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| Анод для установок электролитического нанесения покрытий | 1989 |

|

SU1713991A1 |

| Агрегат для обработки ленточного проката | 1981 |

|

SU981466A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТОКОПРОВОДЯЩИХ ИЗДЕЛИЙ | 2010 |

|

RU2455400C2 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ НАГРЕТЫХ ПРОТЯЖНЫХ ИЗДЕЛИЙ | 1972 |

|

SU349736A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-17—Подача