Изобретение относится к текстильной промышленности, точнее к устройствам для формирования слоя волокнистого материала.

Наиболее близким к предлагаемому является устройство для формирования слоя волокнистого материала, содержащее подающий транспортер, смонтированную на платформе взвешивающего механизма камеру дозирования, вилкообразный уплотнитель со средством для его перемещения, датчики уровня подпрессовки, закрепленные на одной из стенок камеры дозирования и связанные ,с датчиком веса и уплотнителем, транспортерную ленту, расположенную под камерой дозирования и привод 1 .

Однако известное устройство не обеспечивает получение непрерывного слоя волокнистого материала.

Цель изобретения - повыиаение ка- чества формируемого слоя.

Поставленная цель достигается тем, что устройство для формирования слоя волокнистого материала, содержащее подающий транспортер; смонтированную на платформе взвешивающего механизма камеру дозирования, вилкообразный уплотнитель со средством для его перемещения, датчики уровня

подпрессовки, закрепленные на одной из стенок камеры дозирования и связанные с датчиком, веса и уплотнителем,

5 транспортирующую ленту, расположенную под камерой дозирования, и привод, снабжено средством предв арительного формирования слоя, включающим вертикально установленный над трансIQ портирующей лентой бункер с датчиками уровня волокна, при этом рабочая ветвь подающего транспортера размещена в бункере параллельно одной из его боковых стенок, а средство для перемещения уплотнителя содержит

15 смонтированный с возможностью возвратно-поступательного перемещения вдоль камеры дозирования силовой цилиндр, шток которого соединен с

2Q уплотнителем.

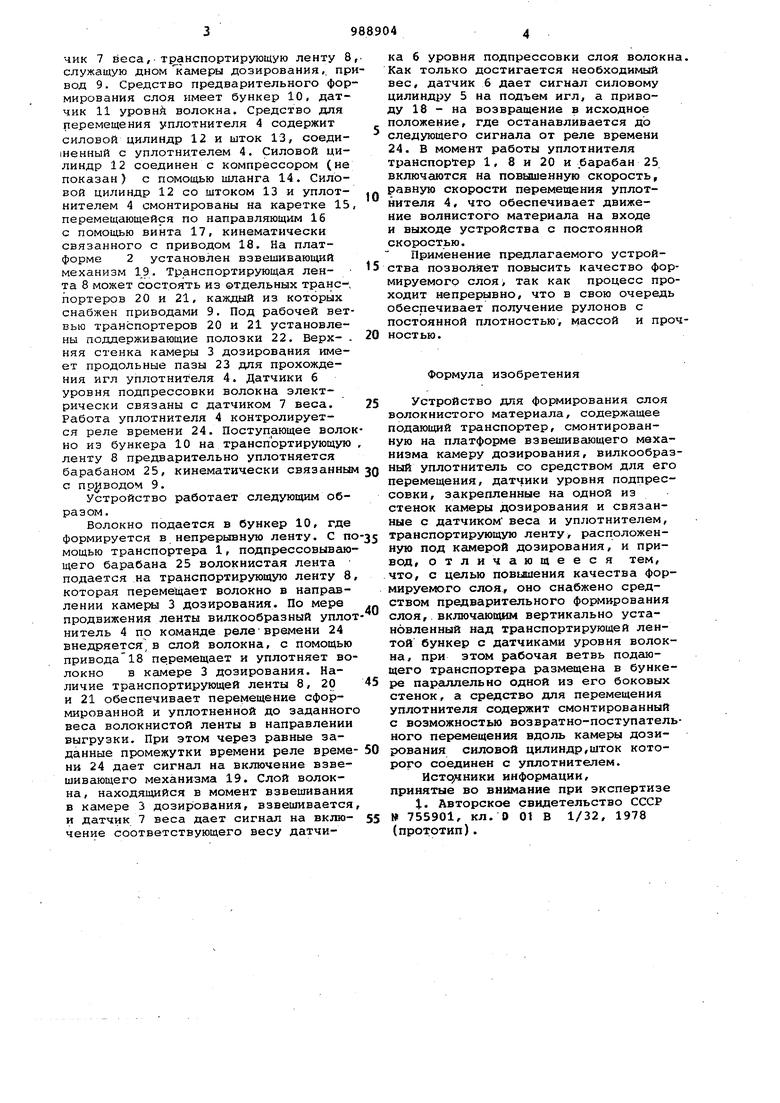

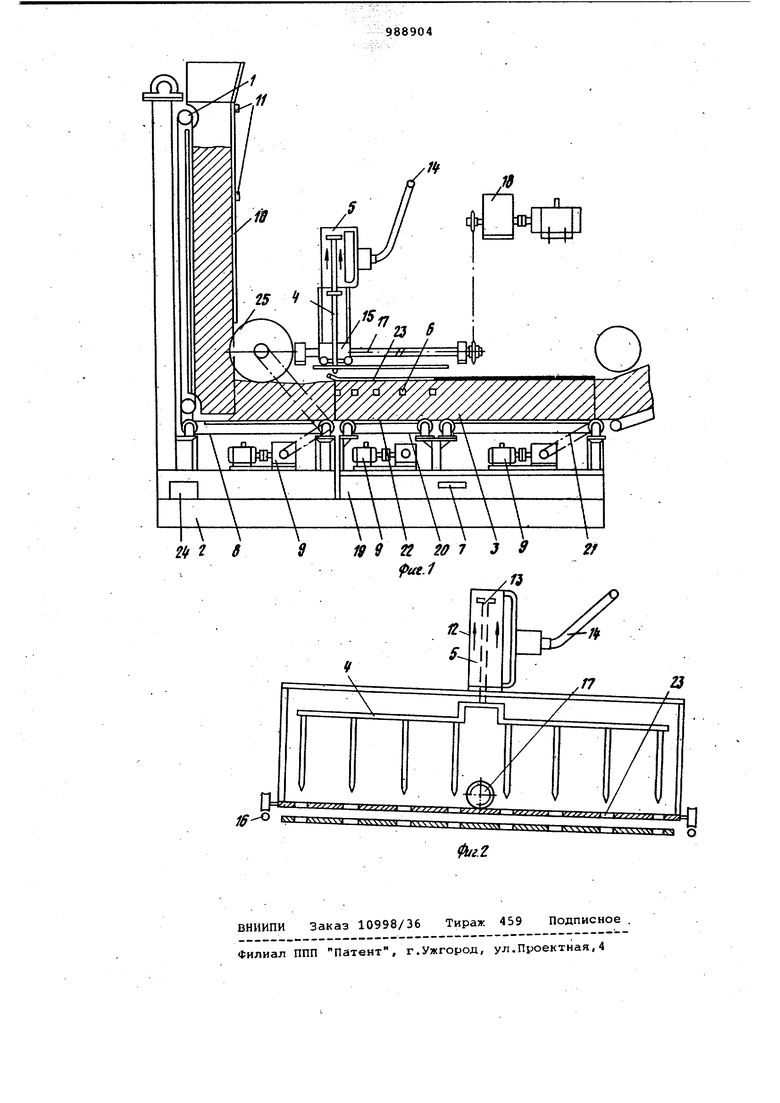

На фиг.1 изображено у стройство для формирования слоя волокнистого материала, вид сбоку,- на фиг. 2 - вилкообразный уплотнитель с силовым цилиндром, поперечнь1й разрез.

25

Устройство содержит подающий транспортер 1, платформу 2 взвешивающего механизма, камеру 3 дозирования, вилкообразный уплотнитель 4, средство 5 для перемещения уплотнителя.

30

датчики б уровня подпрессовки, датчик 7 веса,. транспортирующую ленту В служащую дном iKaMepu дозирования,, привод 9. Средство предварительного формирования слоя имеет бункер 10, датчик 11 уровни волокна. Средство для перемещения уплотнителя 4 содержит силовой цилиндр 12 и шток 13, соеди(ненный с уплотнителем 4. Силовой цилиндр 12 соединен с компрессором (не показан ) с помощью шланга 14. Силовой цилиндр 12 со штоком 13 и уплотнителем 4 смонтированы на каретке 15, перемещающейся по направляющим 16 с помощью винта 17, кинематически связанного с приводом 18. На платформе 2 установлен взвешиваюищй механизм 19. Транспортирующая лен- та 8 может состоять из отдельных транс-, портеров 20 и 21, каждый из которых снабжен приводами 9. Под рабочей ветвью транспортеров 20 и 21 установлены поддерживающие полозки 22. Верх- . няя стенка камеры 3 дозирования имеет продольные пазы 23 для прохождения игл уплотнителя 4. Датчики 6 уровня подпрессовки волокна электрически связаны с датчиком 7 веса. Работа уплотнителя 4 контролируется реле времени 24. Поступающее волокно из бункера 10 на транспортирующую ленту 6 предварительно уплотняется барабаном 25, кинематически связанным с приводом 9.

Устройство работает следующим обра 3 ом .

Волокно подается в бункер 10, где формируется в непрерывную ленту. С 00 мощью транспортера 1, подпрессовываю щего барабана 25 волокнистая лента подается на транспортирующую ленту 8, которая перемещает волокно в направлении камеры 3 дозирования. По мере продвижения ленты вилкообразный уплотнитель 4 по команде релевремени 24 внедряется, в слой волокна, с помощью привода 18 перемещает и уплотняет волокно в камере 3 дозирования. Наличие транспортирующей ленты 8, 20 и 21 обеспечивает перемещение сформированной и уплотненной до заданного веса волокнистой ленты в направлении выгрузки. При этом через равные заданные промежутки времени реле времени 24 дает сигнсш на включение взвешивающего механизма 19. Слой волокна, находящийся в момент взвешивания в камере 3 дозирования, взвешивается, и датчик 7 веса дает сигнгш на включение соответствующего весу датчика 6 уровня подпрессовки слоя волокна Как только достигается необходимый вес, датчик 6 дает сигнал силовому цилиндру 5 на подъем игл, а приводу 18 - на возвращение в исходное положение, где останавливается до следующего сигнала от реле времени 24. В момент работы уплотнителя транспортер 1, 8 и 20 и барабан 25 включаются на повышенную скорость, равную скорости перемещения уплотнителя 4, что обеспечивает движение волнистого материала на входе и выходе устройства с постоянной скоростью.

Применение предлагаемого устройства позволяет повысить качество формируемого слоя так как процесс проходит непрерывно, что в свою очередь обеспечивает получение рулонов с постоянной плотностью, массой и прочностью.

Формула изобретения

Устройство для формирования слоя волокнистого материала, содержащее подающий транспортер, смонтированную на платформе взвешивающего механизма камеру дозирования, вилкообразный уплотнитель со средством для его перемещения, датчики уровня подпрессовки, закрепленные на одной из стенок камеры дозирования и связанные с датчиком веса и уплотнителем, транспортирующую ленту, расположенную под камерой дозирования, и привод, отличающееся тем, что, с цепью пов1Л11ения качества формируемого слоя, оно снабжено средством предварительного формирования слоя, включающим вертикально установленный над транспортирующей лентой бункер с датчиками уровня волокна, при этом рабочая ветвь подающего транспортера размещена в бункере параллельно одной из его боковых стенок, а средство для перемещения уплотнителя содержит смонтированный с возможностью возвратно-поступательного перемещения вдоль камеры дозирования силовой цилиндр,шток которого соединен с уплотнителем.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР 755901, кл. О 01 В 1/32, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования материала | 1978 |

|

SU742494A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СЛОЯ ВОЛОКНИСТОГО МАТЕРИАЛА СО СТАБИЛЬНОЙ ЛИНЕЙНОЙ ПЛОТНОСТЬЮ | 1998 |

|

RU2130517C1 |

| Способ упаковки листового табака в транспортно-грузовые единицы | 1989 |

|

SU1729918A1 |

| Линия производства профильных формованных изделий из волокнистой массы | 1987 |

|

SU1444151A1 |

| Устройство для автоматического весового дозирования штучных изделий | 1976 |

|

SU679812A1 |

| СПОСОБ СМЕШИВАНИЯ ТЕКСТИЛЬНЫХ ВОЛОКОН | 1989 |

|

RU2037572C1 |

| Дозирующее устройство непрерывного действия для древесных частиц | 1980 |

|

SU875218A1 |

| Чесальная машина | 1979 |

|

SU933837A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЧАСТИЦ ПРИ ФОРМИРОВАНИИ ПОКРЫТИЯ | 1999 |

|

RU2208515C2 |

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2260775C2 |

Авторы

Даты

1983-01-15—Публикация

1981-02-04—Подача