(54) ИНСТРУМЕНТ ДЛЯ ВЫДАВЛИВАНИЯ ЦЕНТРОВЫХ

ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки концов валов | 1981 |

|

SU1006019A1 |

| Металлорежущий станок | 1985 |

|

SU1284705A1 |

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

| ЦЕНТРИРУЮЩЕЕ ПРИСПОСОБЛЕНИЕ | 2006 |

|

RU2345868C2 |

| Способ комбинированной чистовой обработки отверстий и инструмент для его осуществления | 1990 |

|

SU1796429A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| Устройство для сверления кольцевых отверстий | 1985 |

|

SU1340927A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ | 2006 |

|

RU2336148C2 |

| УСТРОЙСТВО ДЛЯ ОБТОЧКИ ЗАГОТОВКИ ИЗОЛЯТОРА | 1998 |

|

RU2170171C2 |

| Устройство для обработки концов валов | 1976 |

|

SU590090A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в центровальных и центровально-обточных станках, в которых центровые отверстия получают методом выдавливания.

Известен инструмент для выдавливания центровых отверстий, содержащий центрирующий конус и сверловочную часть цилиндрической формы 1.

Однако при обработке этими инструментами необходимо большое усилие выдавливания центровых отверстий.

Известен также инструмент для выдавливания центровых отверстий, содержащий предохранительный и центрирующий конусы и сверловочную часть, выполненную в виде конуса с углом при вершине, меньшим угла центрирующего конуса на 10-15° 2.

Недостатком известного устройства яв 71яется то, что в процессе обработки металл выдавливается на торец заготовки, что йриводит к дополнительной операции подрезки торца заготовки.

Целью изобретения является повыщение производительности обработки за счет устранения выпучивания металла на торец

заготовки и исключения дополнительной операции подрезки торца.

Поставленная цель достигается тем, что инструмент для выдавливания центровых отверстий, содержащий центрирующую часть

5 и сверловочную часть, имеет торцовой упорный поясок, а образующая центрирующей части выполнена радиусной, при этом упорный поясок больше наибольшего диаметра конуса инструмента, а центрирующая часть

,0 выполнена по радиусу, равному 1,25 наибольшего диаметра конуса инструмента.

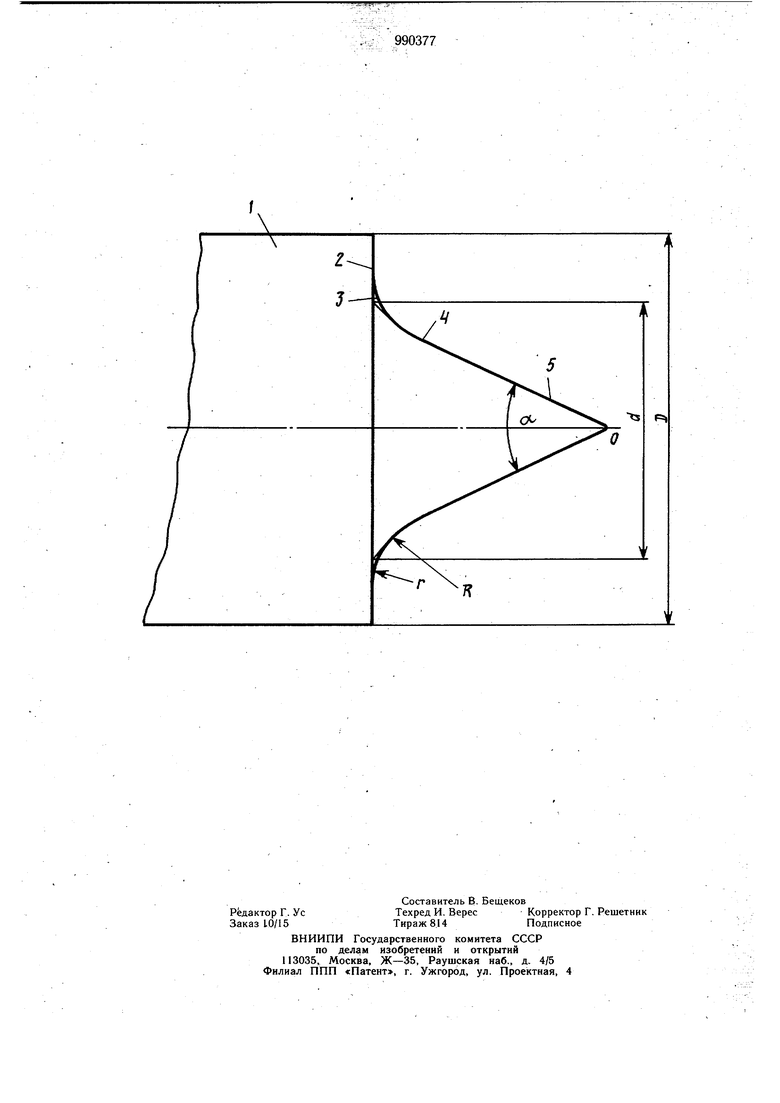

На чертеже показан инструмент для выдавливания центровых отверстий.

Инструмент состоит из основания 1, на котором выполнен упорный поясок 2, пре15 дохранительная часть 3, центрирующая часть 4, образующая которой выполнена по радиусу, и сверловочной части 5, выпол енной в виде конуса с углом оС 50- 55° при вершине 0. Образующая предохра нительной части выполнена для уменьшения концентрации напряжений при выдавливании.

Проведены экспериментальные исследования процесса выдавливания центровых отверстий инструментами с диаметрами

d 8,5 мм и d 13,2 мм (ГОСТ 14034-74 «Отверстия центровые).

Для экспериментов взяты заготовки 45 мм (выполненные из стали 45).

Для нахождения максимального диаметра выпученного -металла задавливание вы8,5

Максимальный диаметр выпученного металла D,, мм 12,3 -12,58 19,2 -19.59 12,21. - 12,57 19,1 -19,54

1,5 - 1. 1,455- l.Wi I,.) - 1,(75 1.45 - 1,48 Высота выпуталлГь,мма,44 - 0,46 0,95 - 0,98 0,42 - 0,45

Из приведенных экспериментов следует, что при выдавливании центровых отверстий известным инструментом высота выпученного металла достигает 0,98 мм, что превышает допуск на длину обрабатываемых на центровальных станках заготовок и вызывает необходимость последующей технологической операции - подрезки торца. При выдавливании предложенным инструментом

при соотношении 1,5 высота выпученного металла h 0,01-0,03 мм не превышает допуск на длину обрабатываемой заготовки и в связи с этим не требуется проведения дополнительной операции.

Радиус R l,25d выбран с коэффициентом 1,25 для того, чтобы конус токарного станка с углом при вершине 60° садился в центровое отверстие по центрирующему пояску, расположенному на расстоянии 1,1 -, 1,2 мм от торца заготовки, где после выдавливания образуется уплотненный слой, твердость которого выше первоначальной твердости материала заготовки в 1,5- 2 раза.

Применение предложенного инструмента в центровальных и центровально-обточных станках по сравнению с известным позволяет повысить производительность при обработке концов валов и получении центровых отверстий методом выдавливания за

пученного металла, предложенным инструментом для партии заготовок не производилось.

Результаты экспериментов сведены в таблицу.

8,5

8,5

13,2

счет устранения выпучивания металла на торце заготовки. В результате этого сокращается технологический цикл обработки деталей типа валов, не требуется дополнительной операции подрезки торца.

Формула изобретения

Инструмент для выдавливания центровых отверстий, содержащий центрирующую и сверловочную части, отличающийся тем, что, с целью повышения производительности обработки за счет устранения выпучивания металла на торце заготовки, на инструменте выполнен торцовый упорный поясок, а образующая центрирующей части выполнена радиусной, при этом упорный , поясок больше наибольшего диаметра конуса инструмента, а центрирующая часть выполнена по радиусу, равному 1,25 наибольшего диаметра конуса инструмента.

Источники информации, 0 принятые во внимание при экспертизе

№ 477768, кл. В 21 D 37/00, 09.12.75 (прототип) . 0,92 - 0,96 0,01-0,03 0,01-0,03

Авторы

Даты

1983-01-23—Публикация

1981-08-21—Подача