Изобретение относится к области производства изделий из фарфора, точнее к оснастке, используемой при изготовлении изоляторов из электрофарфора.

Известно устройство для обточки заготовки изолятора, см., например, книгу "Производство электрокерамических изделий" Н.В. Никулина и В.В. Кортнева. - М.: Высшая школа, 1976 г., стр. 83, рис. 54.

На рисунке показана обточка штыревого изолятора с помощью резца-пластины на вертикальном справочном станке.

Для обточки отформованный изолятор насаживают на гипсовый штырь вращающегося гипсового основания справочного станка. Гипсовый штырь и отверстия изолятора имеют коническую форму.

Недостатком такого устройства является то, что на нем нельзя обрабатывать изоляторы с посадочными отверстиями цилиндрической формы, так как последняя при посадке на конический штырь деформируется, ухудшая качество изолятора.

Известно также другое устройство для обточки заготовки изолятора, см., например, стр. 76, той же книги, где на рис. 45 показано многорезцовое устройство с оправкой цилиндрической формы.

Резцы на валу (в наборе) расположены так, что режущая часть каждого последующего резца частично перекрывает участок режущей части предыдущего резца. Торцевые поверхности изолятора подрезаются плоскими ножевидными резцами, входящими в набор резцов. Во время обточки шпиндель станка с заготовкой и вал с набором резцов вращаются навстречу друг другу. Шпиндель делает 300-500 об/мин, а вал с резцами 1-2,5 об/мин. При многорезцовом методе обработки резец подается по касательной к окружности, радиус которой равен расстоянию между режущей кромкой резца и центром вала, на котором располагается набор резцов. Угол резания такого резца изменяется от отрицательного до нулевого. При этом заготовки обтачиваются при очень малом сопротивлении резанию и требуют меньших усилий по сравнению с обточкой обычными резцами.

Данное резцовое устройство для обточки заготовки изоляторов по технической сущности и достигаемому результату является наиболее близким к заявленному и может быть принятым за прототип для сравнения.

К недостаткам данного устройства можно отнести то, что оно обладает недостаточно широкими технологическими возможностями, объясняемыми тем, что каждый из держателей, несущий стержень, способствует выполнению только одного перехода: обточки или подрезки.

Задачей данного изобретения является расширение технологических возможностей известного резцового устройства.

Эта задача решается тем, что в известном устройстве для обточки заготовки изолятора, имеющем держатель, установленный на резцовом валу, стержень с фигурным обточным резцом, оправку с центрами для насадки на нее обрабатываемой заготовки, держатель в плоскости поворота выполнен в виде сектора, снабжен вторым гнездом, размещенным симметрично первому для второго стержня, на котором закреплены два ножевидных резца для отрезки и подрезки заготовки изолятора.

Эта задача решается также тем, что второе гнездо повернуто относительно первого в плоскости поворота на 30o.

Выполнение держателя в виде сектора и снабжение держателя вторым гнездом, расположенным симметрично первому, позволяет разместить последовательно несколько резцов для выполнения не одного перехода, а нескольких за поворот резцового вала на 30o. Например, в данном случае, разместив в первом стержне обточной профильный резец, а во втором стержне два отрезных резца, позволяет выполнить три перехода: профильную обточку, подрезку торцов и отрезку заготовки изолятора.

Такое выполнение устройства для обточки заготовки изолятора расширяет его технологические возможности по сравнению с прототипом.

Ниже на представленном чертеже поясняется сущность заявляемого устройства для обточки заготовки изолятора.

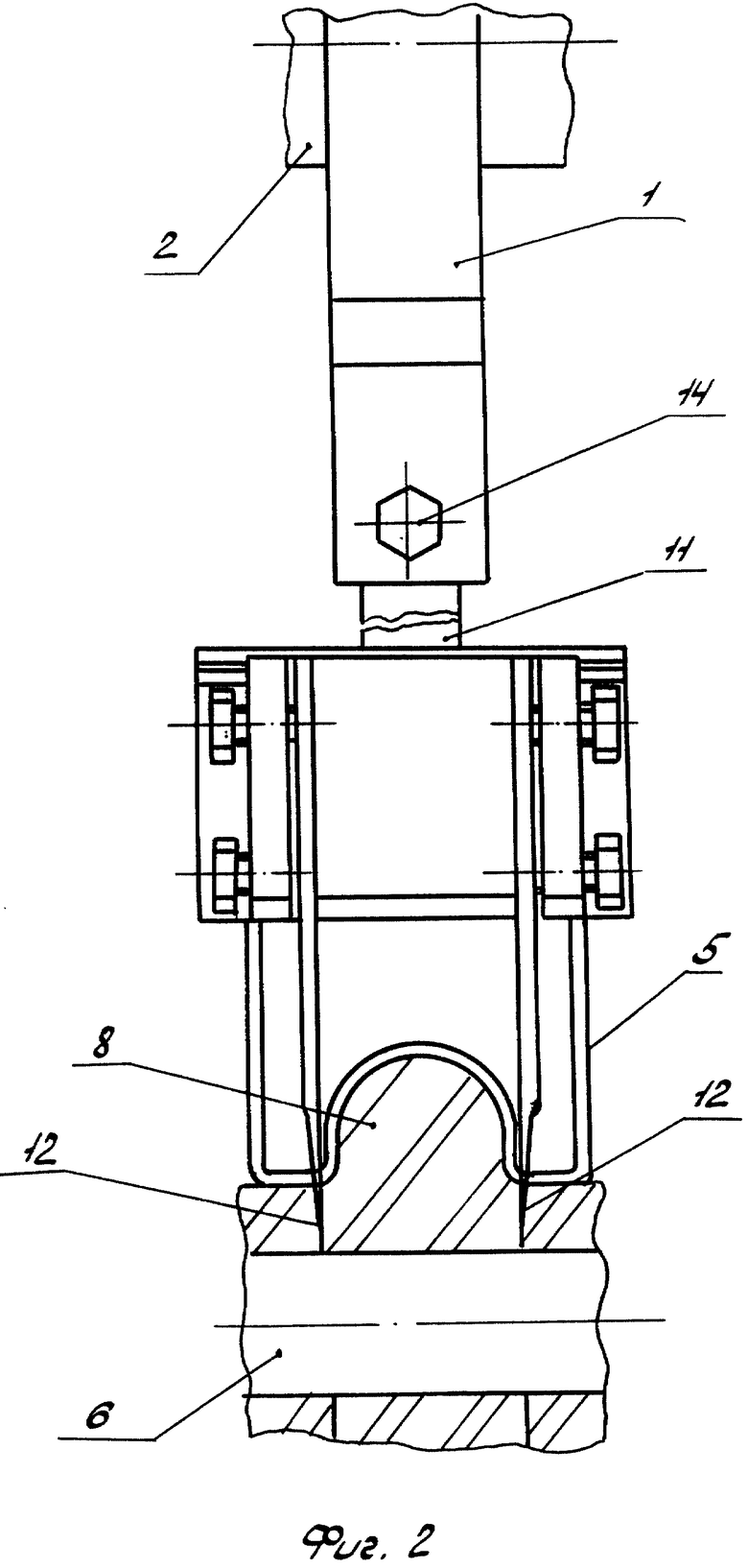

На фиг. 1 показан общий вид устройства.

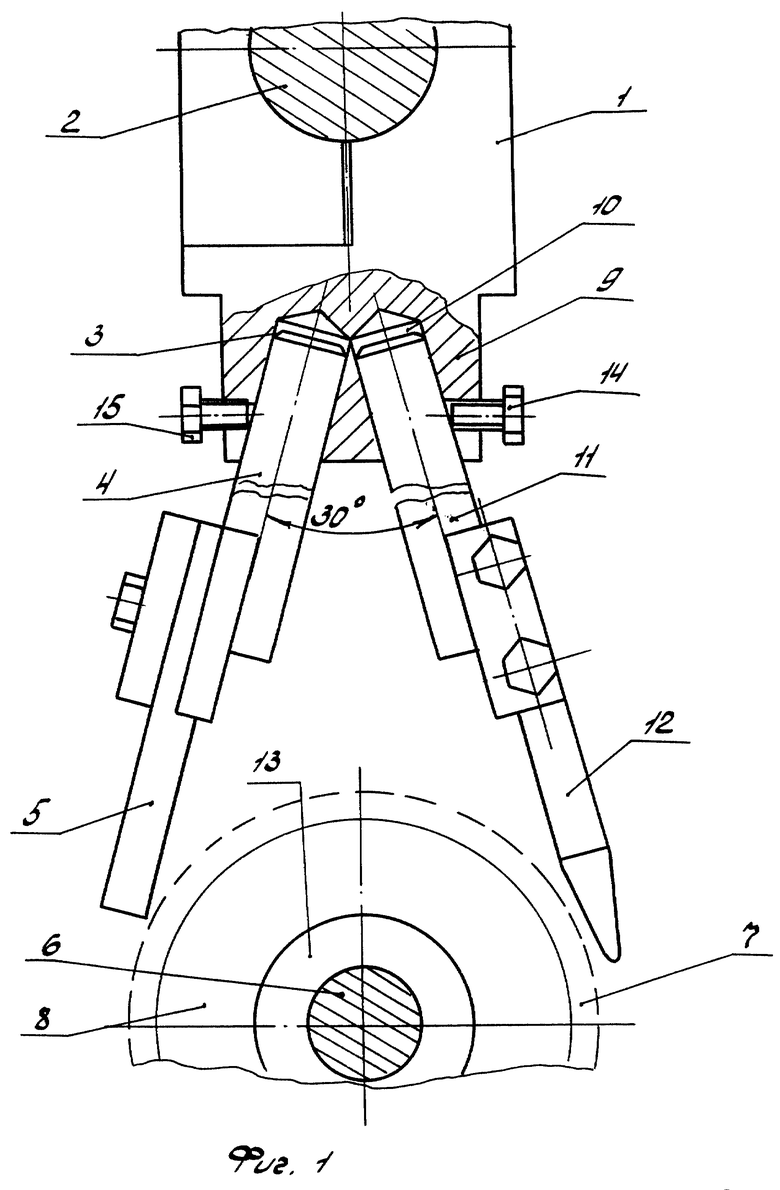

На фиг. 2 - проекция фиг. 1.

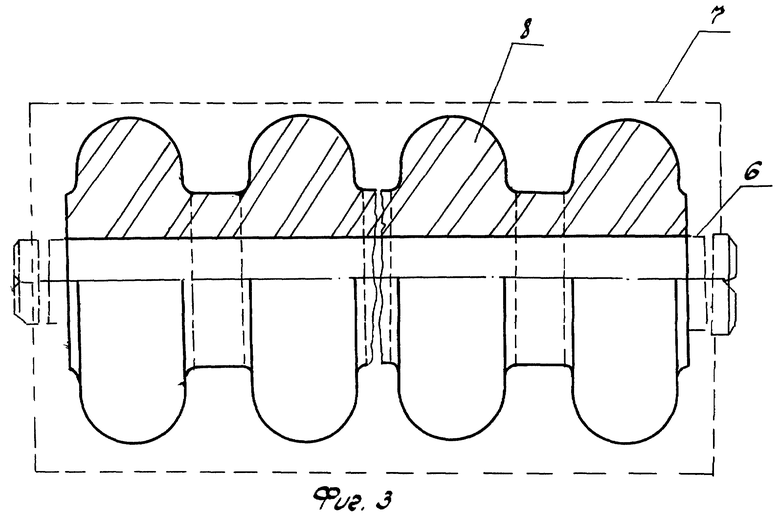

На фиг. 3 заготовка и полуфабрикат на 5 изоляторов.

Согласно изобретению устройство для обточки заготовки изолятора имеет держатель 1, установленный на резцовом валу 2, в гнезде 3 держателя 1 установлен стержень 4 с фигурным обточным резцом 5, центрующую оправку 6 с насаженной на нее заготовкой 7 на пять изоляторов 8 заготовка 7 изображена штриховыми линиями).

Держатель 1 в плоскости поворота вала 2 выполнен в виде сектора 9, снабжен вторым гнездом 10, размещенным симметрично первому 3 для второго стержня 11, на котором закреплены два ножевидных резца 12 для одновременной отрезки и подрезки торцов 13 заготовки изолятора 8 (см. фиг. 1)

В описываемом варианте устройства второе гнездо 10 повернуть относительно первого гнезда 3 на 30o в одной плоскости.

Стержень 11 закреплен в секторе 9 крепежным элементом 14, а стержень 4 крепежным элементом 15.

Наружный диаметр изолятора 8 имеет размер 85 + 1.

Внешняя поверхность изолятора 8 имеет форму полукруга R - 13,5 мм. Диаметр ступицы 44,8 + 0,4 мм, линейный размер по ступице 32,5 + 0,3 мм, диаметр посадочного отверстия 22,4 + 0,2 мм. Каждая заготовка 7 рассчитана на пять изоляторов 8, имеет наружный диаметр 100 мм, длину - 260 мм. Обточенная заготовка - полуфабрикат, по которой настроен резцовый вал 2, имеет общую длину 213 мм с намеченными линиями отрезки и расстояниями 45 мм между закруглениями изоляторов 8, имеющих R - 13,5 мм.

Перед обработкой заготовку 7 отверстием запрессовывают легкими ударами на оправку 6 и вместе с оправкой 6 устанавливают в центра токарного станка и закрепляют с обеих сторон приспособлениями, на чертеже не показанными. Вначале протачивают на размер, близкий к диаметру 85 + 1 мм.

Поворотом резцового вала 2 производят обточку профильной части R 13,5 мм и R 3,4 мм у ступицы изолятора 8 фигурным обточным резцом 5, который так же, как и в прототипе подается по касательной к диаметру 85 + 1,0 мм и к диаметру 44,8 + 0,4 мм по ступице.

Когда фигурный обточной резец 5 выйдет из контакта (стержень 4 с резцом 5 займет положение, как показано на фиг. 1) в работу вступают ножевидные резцы 12, закрепленные на стержне 11. При подходе режущих кромок к поверхности оправки 6 производится подрезка и отрезка заготовок изолятора 8 по штриховым линиям, изображенным на фиг. 3 заготовки-полуфабриката.

За время поворота резцового вала 2 на 30o заявляемое устройство позволяет осуществить три перехода: обточку, подрезку и отрезку заготовки изолятора 8, благодаря чему расширяются технологические возможности заявляемого устройства.

Острые кромки, образующиеся на краях отверстия, легко заглаживаются вручную.

Заявляемое устройство изготовлено, испытано с положительным результатом на ОАО "Элиз" - Пермском изоляторном заводе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ ВНУТРЕННЕЙ И НАРУЖНОЙ ПОВЕРХНОСТЕЙ ИЗОЛЯТОРА | 1997 |

|

RU2132770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗОЛЯТОРА С ОСЕВОЙ СТУПЕНЧАТОЙ ПОЛОСТЬЮ МЕТОДОМ ЭКСТРУЗИИ | 1998 |

|

RU2152302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| РЕЗЦОВАЯ ГОЛОВКА | 1997 |

|

RU2113943C1 |

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

| ТОКАРНО-ОБТОЧНОЙ СТАНОК | 1973 |

|

SU395183A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТЫРЕВОГО ИЗОЛЯТОРА | 1998 |

|

RU2133669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| СПОСОБ ВИХРЕВОГО НАРЕЗАНИЯ ВИНТОВЫХ КАНАВОК | 2003 |

|

RU2267384C2 |

Изобретение относится к области производства изделий из фарфора, а именно к оснастке, используемой при изготовлении изоляторов из электрофарфора. Технический результат - расширение технологических возможностей резцового устройства. Устройство для обточки заготовки изолятора содержит установленный на резцовом валу в гнезде держателя стержень с фигурным обточным резцом, центрирующую оправку с насаженной на нее заготовкой на пять изоляторов. Держатель в плоскости поворота вала выполнен в виде сектора, снабжен вторым гнездом, размещенным симметрично первому для второго стержня, на котором закреплены два ножевидных резца для одновременной отрезки и подрезки торцов заготовки изоляторов. Второе гнездо повернуто относительно первого гнезда на 30o в одной плоскости. 1 з.п.ф-лы, 3 ил.

| НИКУЛИН Н.В | |||

| и др | |||

| Производство электрокерамических изделий | |||

| - М.: Высшая школа, 1976, с.76, рис.45 | |||

| Устройство для обточки стержневых изоляторов | 1989 |

|

SU1643148A1 |

| Способ обточки стержневых изоляторов | 1987 |

|

SU1609671A1 |

| Способ изготовления изоляторов с осевой полостью методом экструзии | 1990 |

|

SU1791124A1 |

| ТРЕНАЖЕР ДЛЯ ПОДГОТОВКИ МЕХАНИКОВ-ВОДИТЕЛЕЙ ПОДВИЖНЫХ КОМПЛЕКСОВ ВООРУЖЕНИЯ | 2019 |

|

RU2711047C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ГОРЯЧИХ НАПИТКОВ | 1999 |

|

RU2141239C1 |

| Фрикционный диск сцепления | 1980 |

|

SU1279523A3 |

Авторы

Даты

2001-07-10—Публикация

1998-12-09—Подача