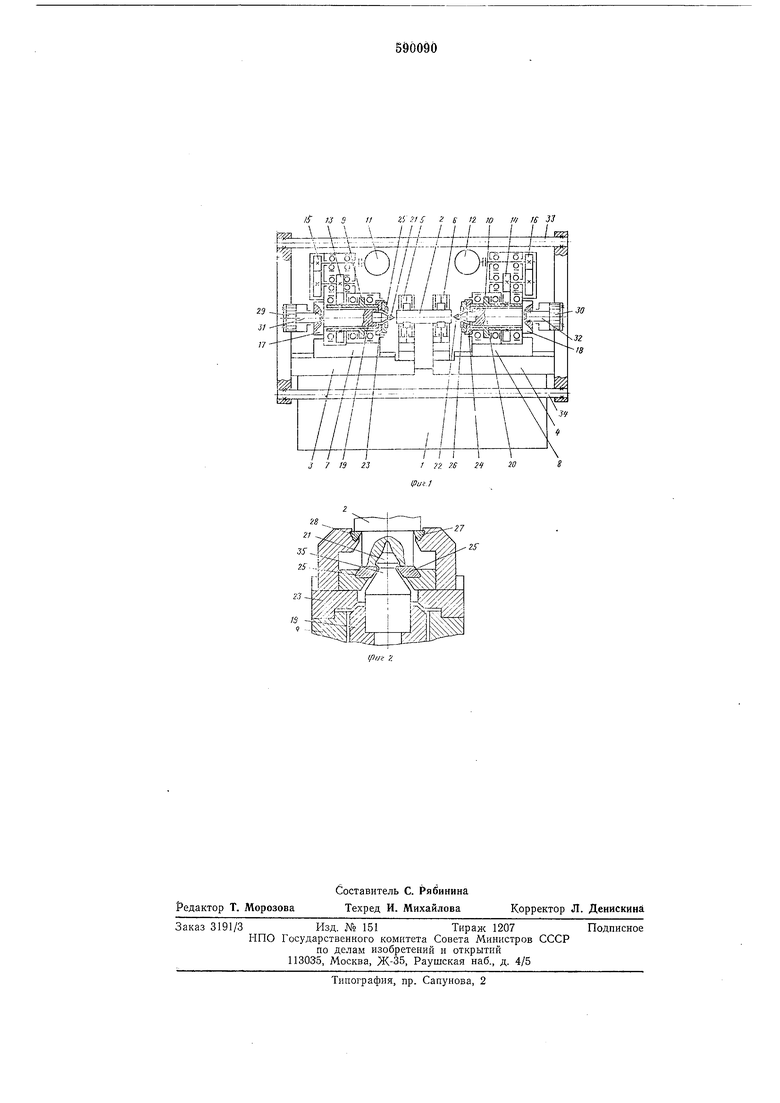

мают осевые усилия, возникающие при холодном выдавливании центровых отверстий и подрезке торцов, образуя замкнутую на обрабатываемом валу 2 систему сил.

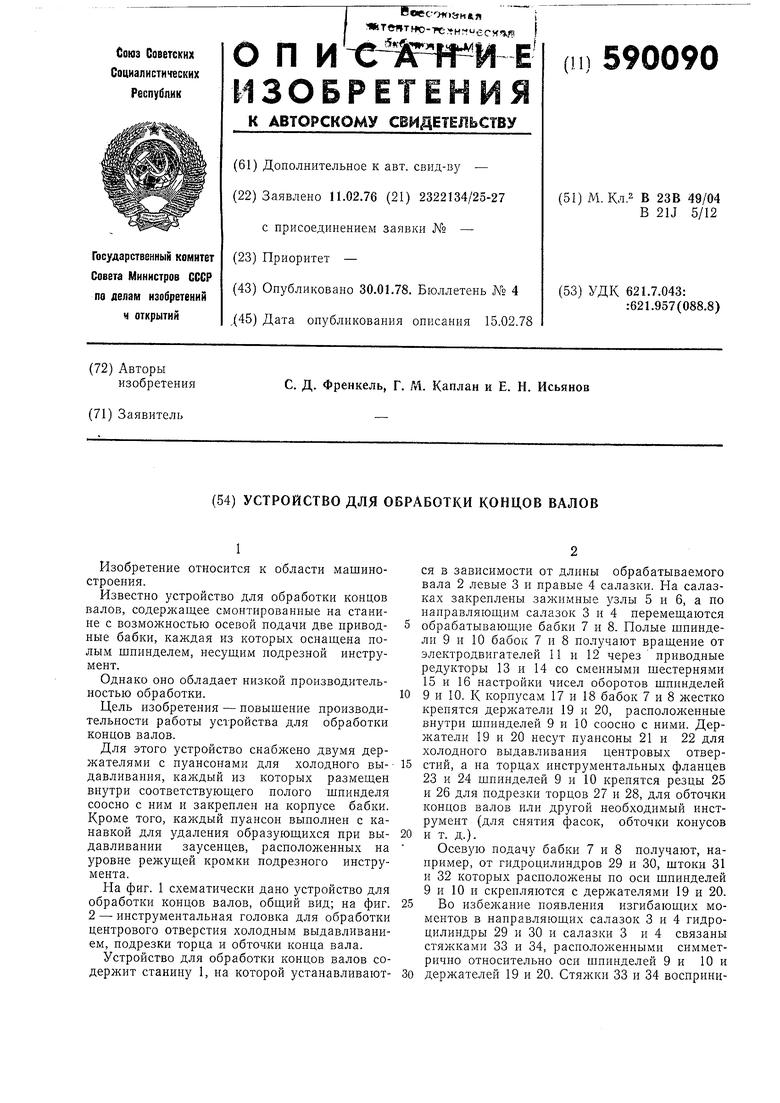

Пуансоны 21 и 22 для выдавливания центровых отверстий в зоне наибольшего диаметра выдавливаемого отверстия снабжены кольцевыми канавками 35, расиолол :еиными на уровне режущей кромки подрезного инструмента. В канавках располагаются вершины резцов 25 и 26 для подрезки торцов, при этом в них может быть установлено несколько подрезных резцов, которые делят между собой снимаемый припуск, позволяя тем самым повысить соответственно величину осевой подачи.

Устройство работает следующим образом.

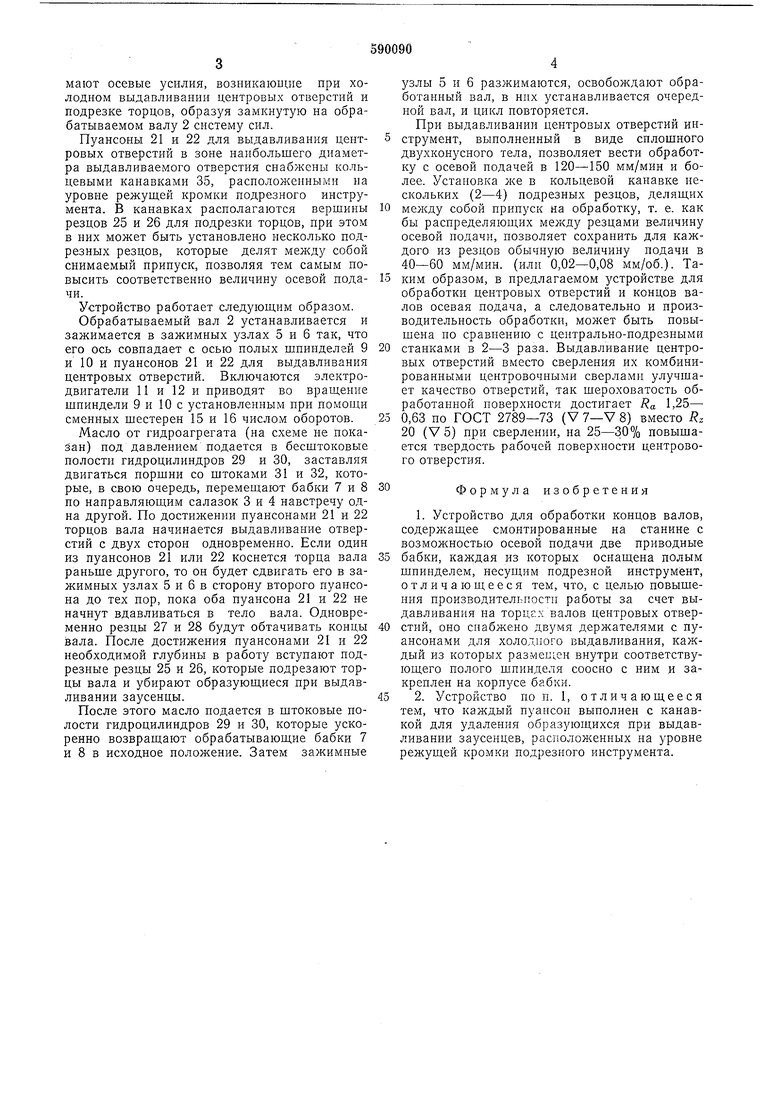

Обрабатываемый вал 2 устанавливается и зажимается в зажимных узлах 5 и 6 так, что его ось совпадает с осью полых шпинделей 9 и 10 и пуансонов 21 и 22 для выдавливания центровых отверстий. Включаются электродвигатели 11 и 12 и приводят во вращение щпиндели 9 и 10 с установленным нри помощи сменных щестерен 15 н 16 числом оборотов.

Масло от гидроагрегата (на схеме не показан) под давлением подается в бесштоковые полости гидроцилиндров 29 и 30, заставляя двигаться порщни со штоками 31 и 32, которые, в свою очередь, перемещают бабки 7 и 8 по направляющим салазок 3 и 4 навстречу одна другой. По достижении пуансонами 21 и 22 торцов вала начинается выдавливание отверстий с двух сторон одновременно. Если один из пуансонов 21 или 22 коснется торца вала раньше другого, то он будет сдвигать его в зажимных узлах 5 и 6 в сторону второго пуансона до тех пор, пока оба пуансона 21 и 22 не начнут вдавливаться в тело вала. Одновременно резцы 27 и 28 будут обтачивать концы вала. После достижения пуансонами 21 и 22 необходимой глубины в работу вступают подрезные резцы 25 и 26, которые подрезают торцы вала и убирают образующиеся при выдавливании заусенцы.

После этого масло подается в штоковые полости гидроцилиндров 29 и 30, которые ускоренно возвращают обрабатывающие бабки 7 и 8 в исходное положение. Затем зажимные

узлы 5 и 6 разжимаются, освобождают обработанный вал, в них устанавливается очередной вал, и цикл повторяется.

При выдавливании центровых отверстий инструмент, выполненный в виде сплошного двухконусного тела, позволяет вести обработку с осевой подачей в 120-150 мм/мин и более. Установка же в кольцевой канавке иескольких (2-4) подрезных резцов, делящих

между собой припуск на обработку, т. е. как бы распределяющих между резцами величину осевой подачи, позволяет сохранить для каждого из резцов обычную величину подачи в 40-60 мм/мин, (или 0,02-0,08 мм/об.). ТаКИМ образом, в предлагаемом устройстве для обработки центровых отверстий и концов валов осевая подача, а следовательно и производительность обработки, быть повышена по сравнению с центрально-подрезными

станками в 2-3 раза. Выдавливание центровых отверстий вместо сверления их комбинированными центровочными сверлами улучщает качество отверстий, так щероховатость обработанной поверхности достигает Ra 1,25-

0,63 по ГОСТ 2789-73 (V 7-V 8) вместо Rz 20 (V 5) при сверлении, на 25-30% повыщается твердость рабочей поверхности центрового отверстия.

Формула изобретения

1. Устройство для обработки концов валов, содержащее смонтированные на станине с возможностью осевой подачи две приводные

бабки, каждая из которых оснащена полым шпинделем, несущим подрезной инструмент, отличающееся тем, что, с целью повыщения производительности работы за счет выдавливания на Topur.;{ валов центровых отверстий, оно снабжено двумя держателями с пуансонами для холодного выдавливания, каждый из которых размещен внутри соответствующего полого щпинделя соосно с ним и закреплен на корпусе бабки.

2. Устройство по п. 1, отличающееся тем, что каждый пуансон выполнен с канавкой для удаления образующихся при выдавливании заусенцев, расположенных на уровне режущей кромки подрезного инструмента.

,„ „ .. 2.fj :i S n 12 Ю I/ IS л

If J3 S

g,4..,,--X -/-f4-- L / /

:З:--А::±-Л-,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки концов валов | 1981 |

|

SU1006019A1 |

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

| Устройство для двусторонней обработки концов валов | 1985 |

|

SU1269909A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 1971 |

|

SU411943A1 |

| Борштанга | 1990 |

|

SU1743710A1 |

| ДВУСТОРОННИЙ ПОЛУАВТОМАТf7-f1fif:Ч-' »е^ I ! t'^ | 1971 |

|

SU415096A1 |

| Автоматический двусторонний гайкорезной станок | 1932 |

|

SU35531A1 |

| Устройство для автоматической сварки | 1981 |

|

SU946862A2 |

| Устройство для расточки и подрезки торца | 1986 |

|

SU1360912A1 |

Авторы

Даты

1978-01-30—Публикация

1976-02-11—Подача