1

Изобретение относится к механической обработке материалов, а именно к уст.ройствам для закрепления крупногабаритных трубчатых сварных деталей на агрегатных станках.

Известно устройство для закрепления, деталей, содержащее корпус, в котором размещены роликовые упоры, силовой цилиндр, неподвижная плита с опорами и механизм зажима, выполненный в виде подвижной посредством силового цилиндра плиты, в пазах которой на осях расположены откидные прихваты 1.

Недостатком указанного устройства является невысокая производительность труда, обусловленная невозможностью перебазирования крупногабаритных трубчатых деталей, например типа велосипедных рам, с неточной геометрией расположения сварных узлов.

Целью изобретения является повыщение производительности труда путем обеспечения автоматического перебазирования детали при обработке различных ее поверхностей.

Указанная- цель достигается тем, что устройство снабжено фиксирующими механизмами, каждый из которых выполнен

в виде закрепленной на штоке пневмоцилиндра скалки и зажимных призм, причем две зажимные призмы размещены непосредственно на скалках, а третья - на введенном в устройство рычаге, закрепленнены подпружиненными.

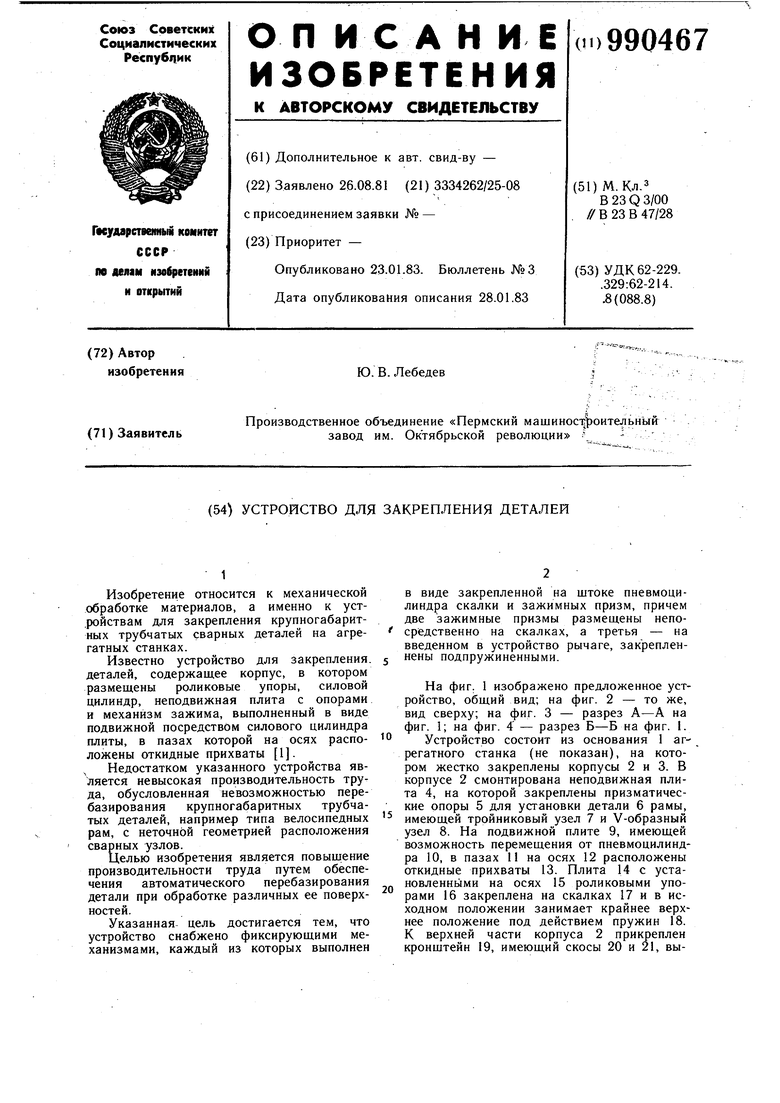

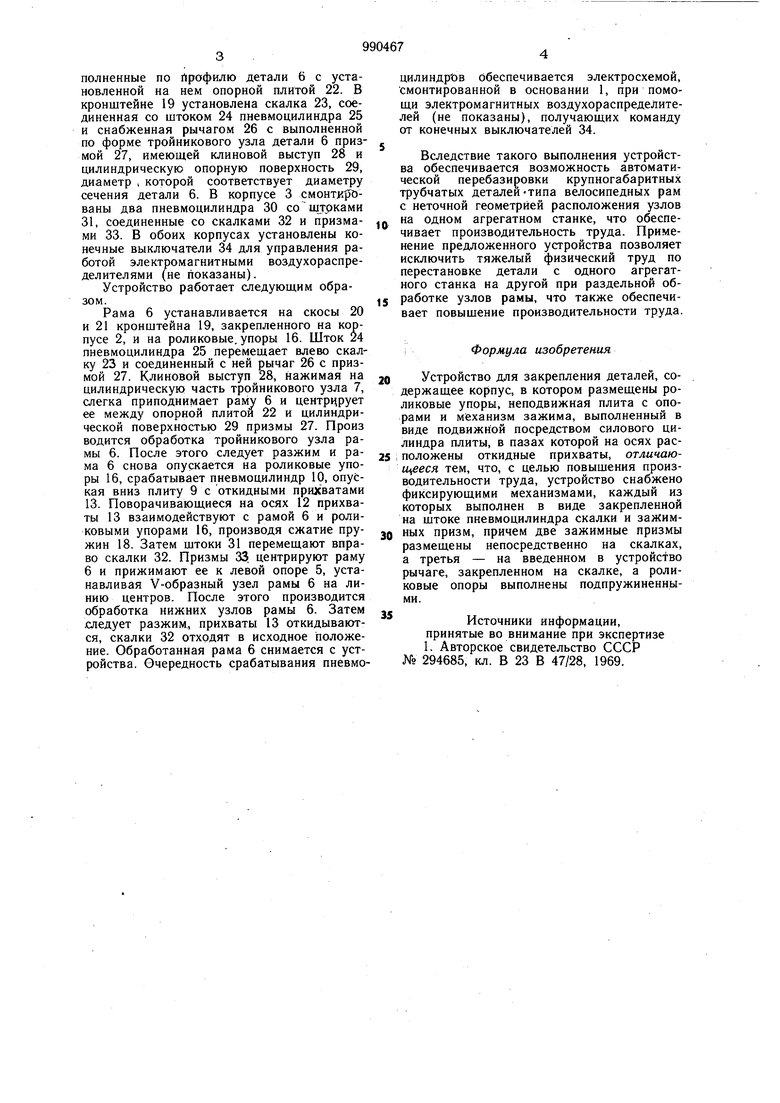

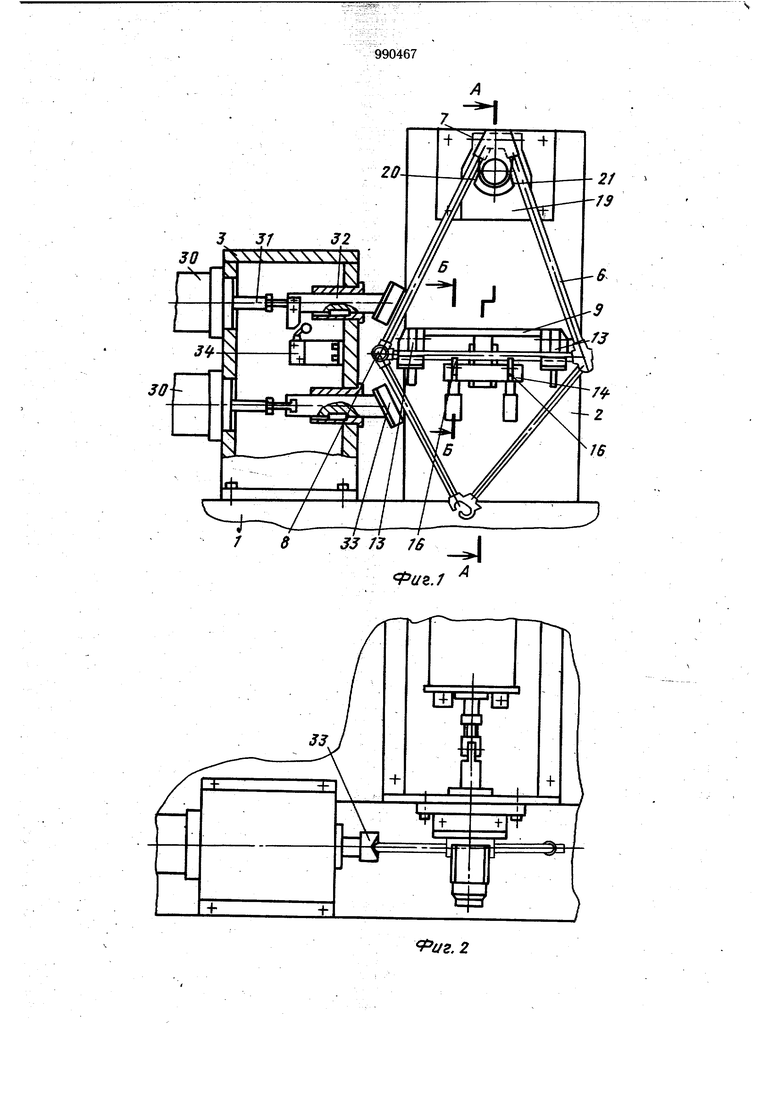

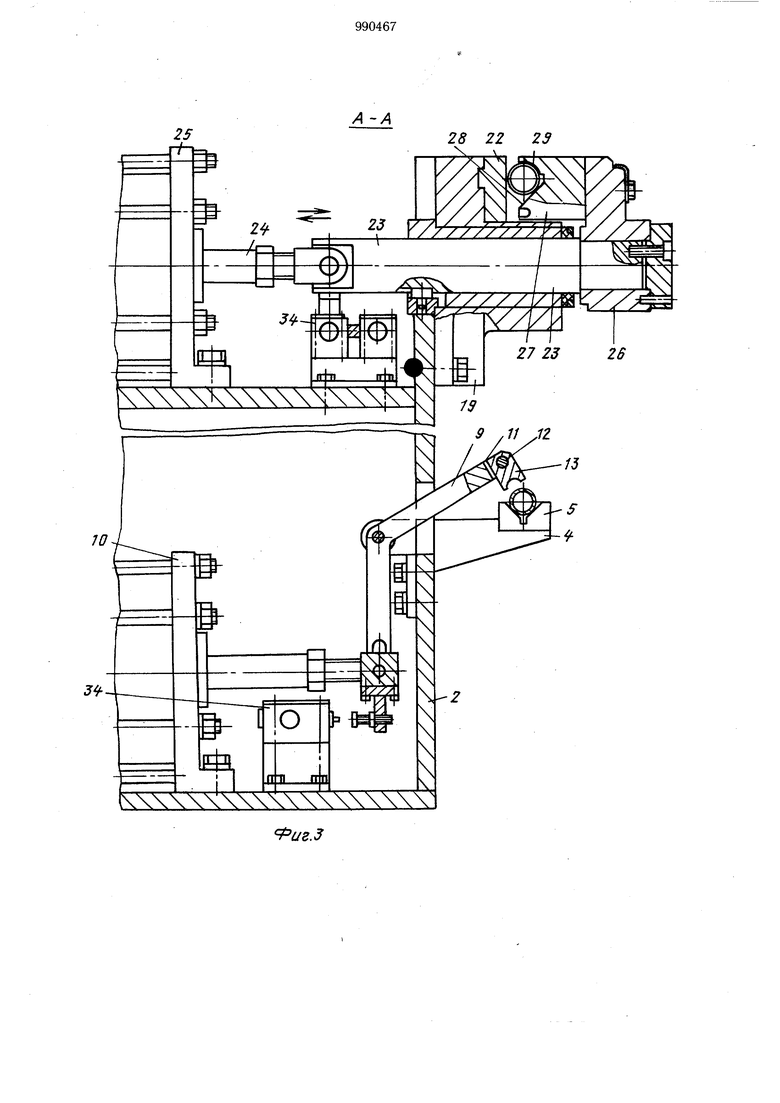

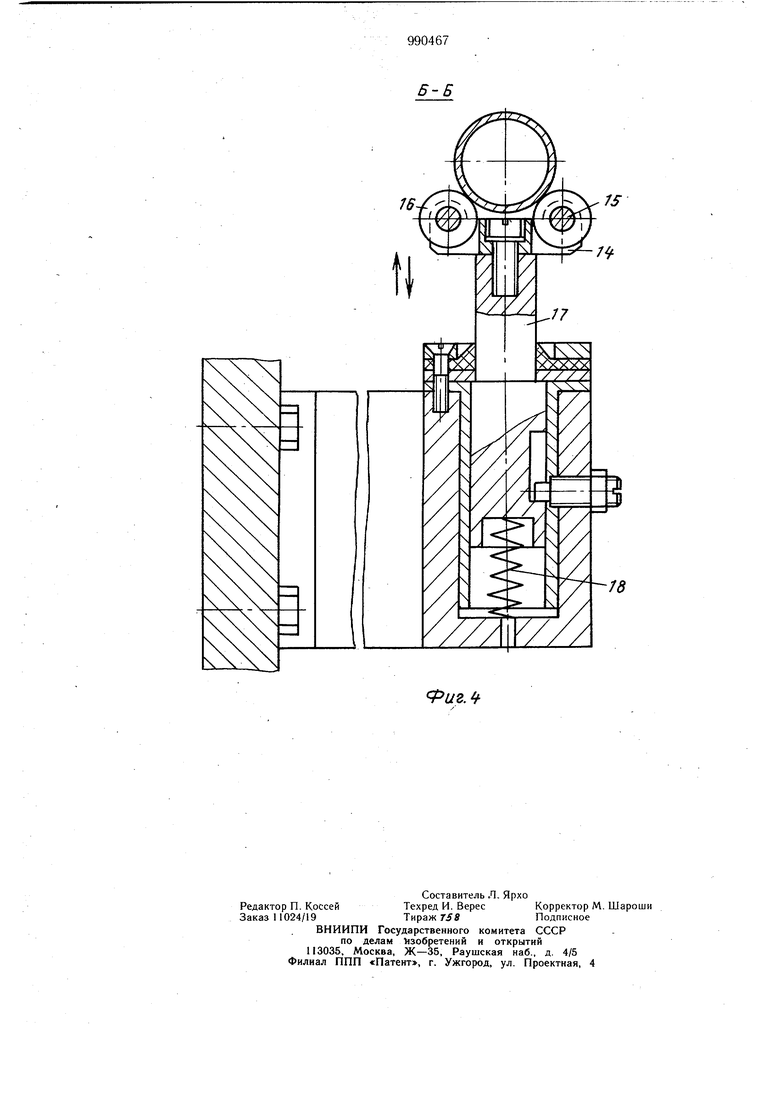

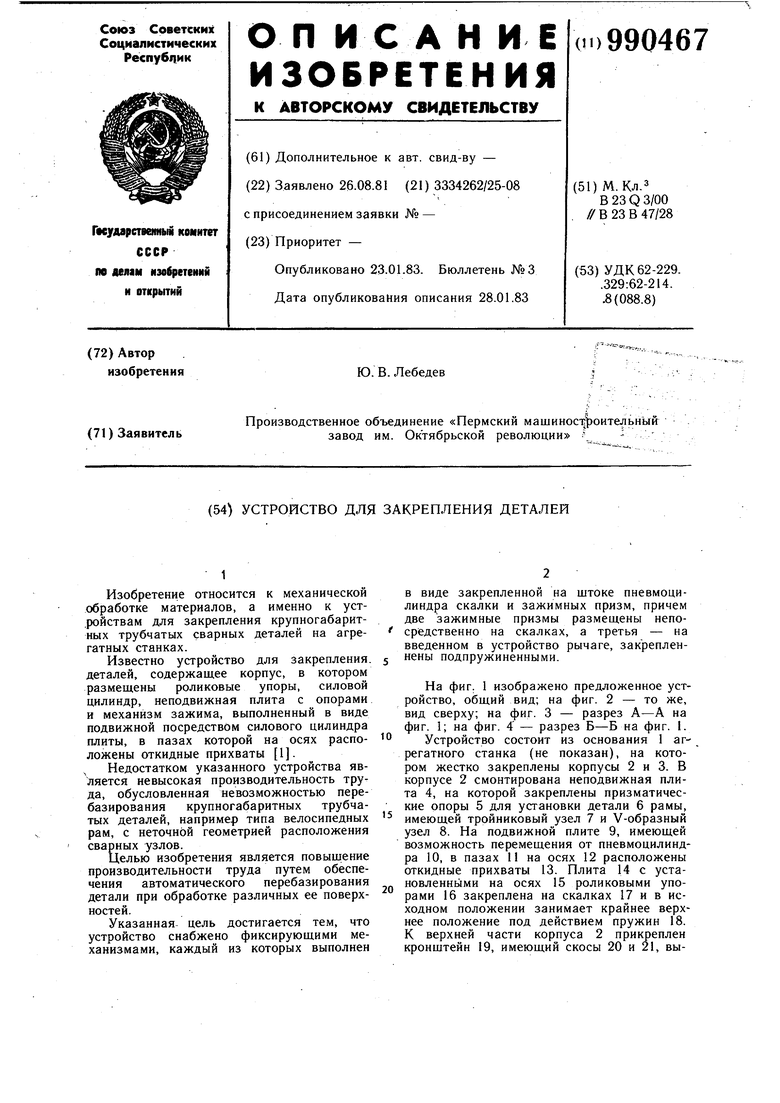

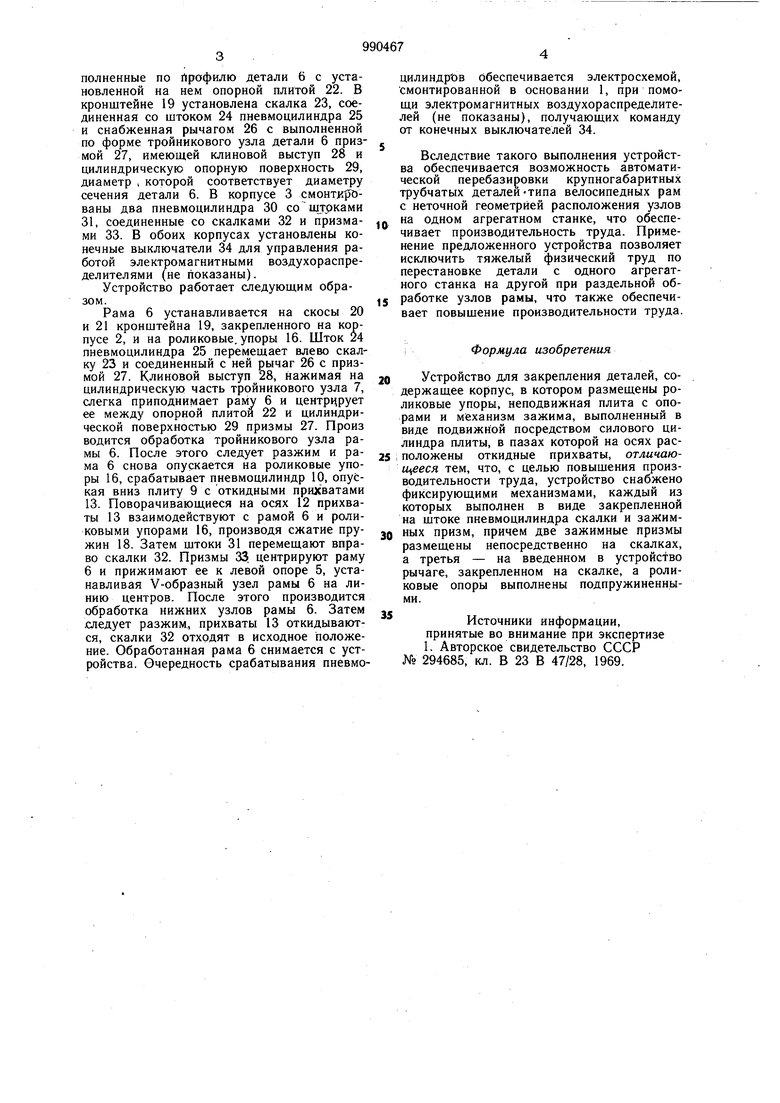

На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1. Устройство состоит из основания 1 агрегатного станка (не показан), на котором жестко закреплены корпусы 2 и 3. В корпусе 2 смонтирована неподвижная плита 4, на которой закреплены призматические опоры 5 для установки детали 6 рамы,

имеющей тройниковый узел 7 и V-образный узел 8. На подвижной плите 9, имеющей возможность перемещения от пневмоцилиндра 10, в пазах 11 на осях 12 расположены откидные прихваты 13. Плита 14 с устаjn новленньши на осях 15 роликовыми упорами 16 закреплена на скалках 17 и в исходном положении занимает крайнее верхнее положение под действием пружин 18. К верхней части корпуса 2 прикреплен кронщтейн 19, имеющий скосы 20 и 21, выполненные по Профилю детали 6 с установленной на нем опорной плитой 22. В кронштейне 19 установлена скалка 23, соединенная со штоком 24 пневмоцилиндра 25 и снабженная рычагом 26 с выполненной по форме тройникового узла детали 6 призмой 27, имеющей клиновой выступ 28 и цилиндрическую опорную поверхность 29, диаметр , которой соответствует диаметру сечения детали 6. В корпусе 3 смонтлрйваны два пневмоцилиндра 30 соштрками 31, соединенные со скалками 32 и призмами 33. В обоих корпусах установлены конечные выключатели 34 для управления работой электромагнитными воздухораспределителями (не показаны).

Устройство работает следующим образом.

Рама 6 устанавливается на скосы 20 и 21 кронштейна 19, закрепленного на корпусе 2, и на роликовые, упоры 16. Шток 24 пневмоцилиндра 25 перемещает влево скалку 23 и соединенный с ней рычаг 26 с призмой 27. Клиновой выступ 28, нажимая на цилиндрическую часть т|ройникового узла 7, слегка приподнимает раму 6 и центрирует ее между опорной плитой 22 и цилиндрической поверхностью 29 призмы 27. Произ водится обработка тройникового узла рамы 6. После этого следует разжим и рама 6 снова опускается на роликовые упоры 16, срабатывает пневмоцилиндр 10, опуская вниз плиту 9 с откидными прихватами 13. Поворачивающиеся на осях 12 прихваты 13 взаимодействуют с рамой 6 и роликовыми упорами 16, производя сжатие пружин 18. Затем штоки 31 перемещают вправо скалки 32. Призмы 33 центрируют раму 6 и прижимают ее к левой опоре 5, устанавливая V-образный узел рамы 6 на линию центров. После этого производится обработка нижних узлов рамы 6. Затем следует разжим., прихваты 13 откидываются, скалки 32 отходят в исходное положение. Обработанная рама 6 снимается с устройства. Очередность срабатывания пневмоцилиндров Обеспечивается электросхемой, смонтированной в основании 1, при помощи электромагнитных воздухораспределителей (не показаны), получающих команду от конечных выключателей 34.

Вследствие такого выполнения устройства обеспечивается возможность автоматической перебазировки крупногабаритных трубчатых деталей-типа велосипедных рам с неточной геометрией расположения узлов

на одном агрегатном станке, что обеспечивает производительность труда. Применение предложенного устройства позволяет исключить тяжелый физический труд по перестановке детали с одного агрегатного станка на другой при раздельной обработке узлов рамы, что также обеспечивает повыщение производительности труда.

Формула изобретения

Устройство для закрепления деталей, содержащее корпус, в котором размещены роликовые упоры, неподвижная плита с опорами и механизм зажима, выполненный в виде подвижной посредством силового цилиндра плиты, в пазах которой на осях расположены откидные прихваты, отличающееся тем, что, с целью повышения производительности труда, устройство снабжено фиксирующими механизмами, каждый из которых выполнен в виде закрепленной на штоке пневмоцилиндра скалки и зажимных призм, причем две зажимные призмы размещены непосредственно на скалках, а третья - на введенном в устройство рычаге, закрепленном на скалке, а роликовые опоры выполнены подпружиненными.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 294685, кл. В 23 В 47/28, 1969.

30

Sffi8

.l

IS

7

игЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1199578A1 |

| Агрегатный станок для обработки отверстий | 1980 |

|

SU1040700A1 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Автомат для обработки отверстий в деталях | 1986 |

|

SU1342679A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Агрегатный станок | 1977 |

|

SU686848A1 |

| Автоматическая линия | 1985 |

|

SU1355455A1 |

| Устройство для зажима и поштучной выдачи деталей | 1990 |

|

SU1808604A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАКРЕПЛЕНИЯ ПЛОСКИХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1971 |

|

SU294685A1 |

Авторы

Даты

1983-01-23—Публикация

1981-08-26—Подача