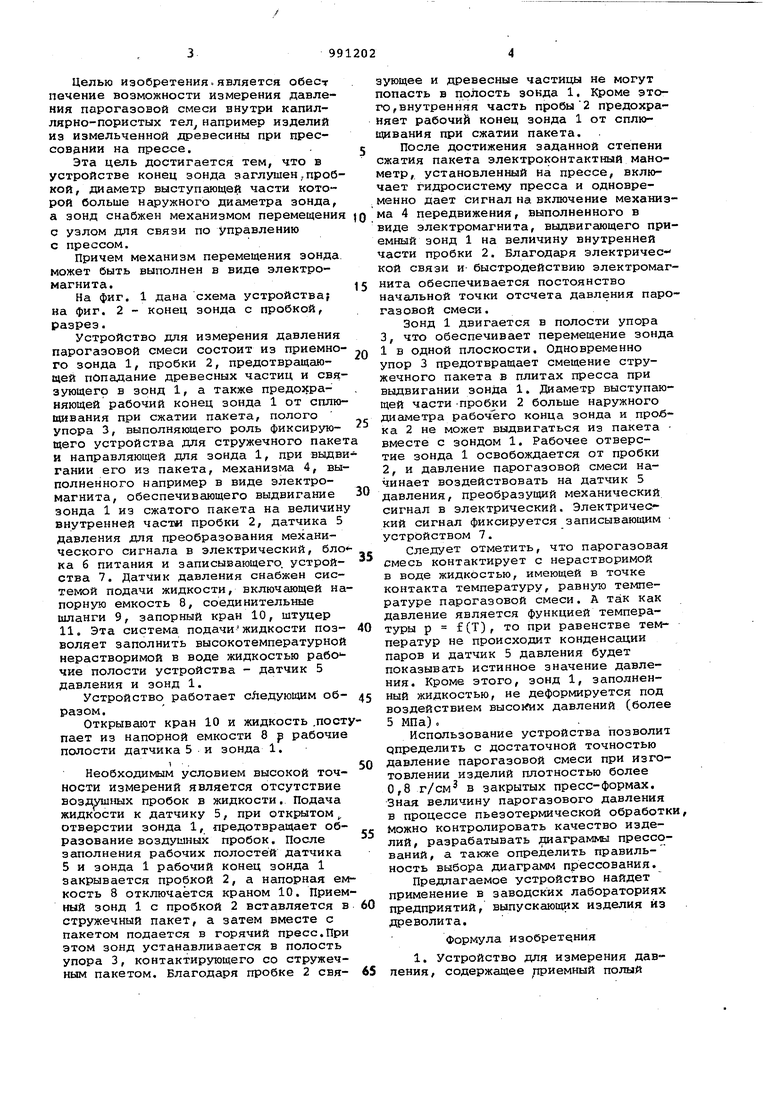

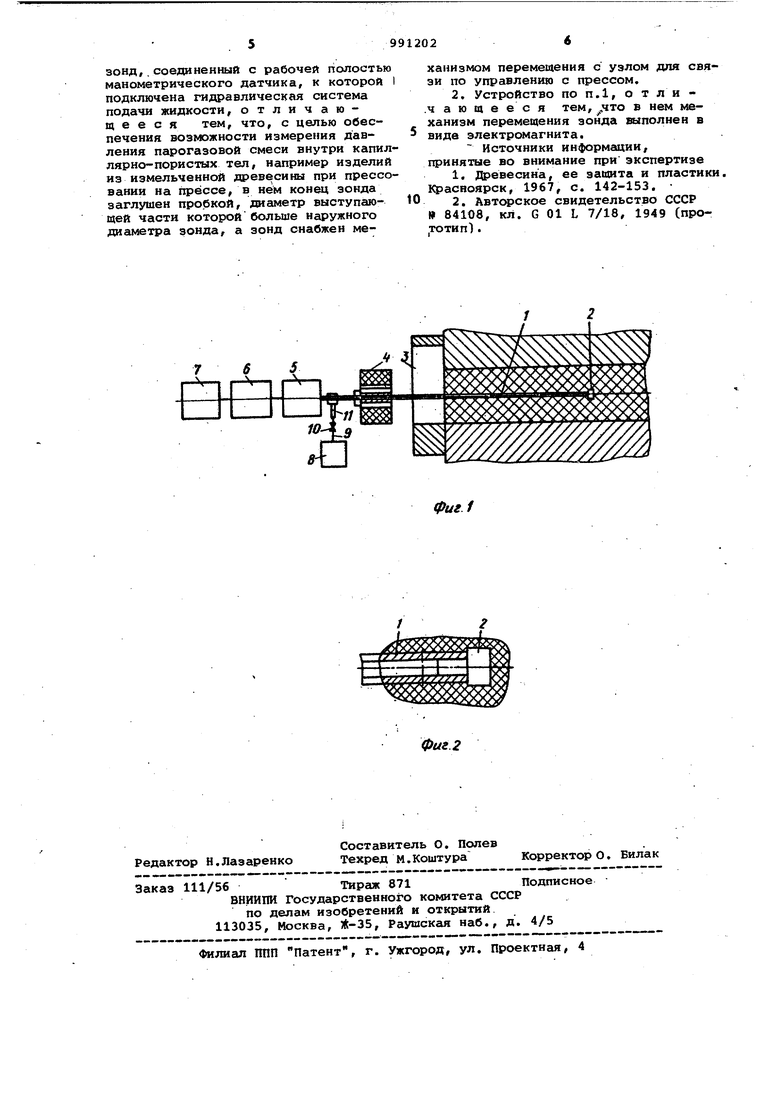

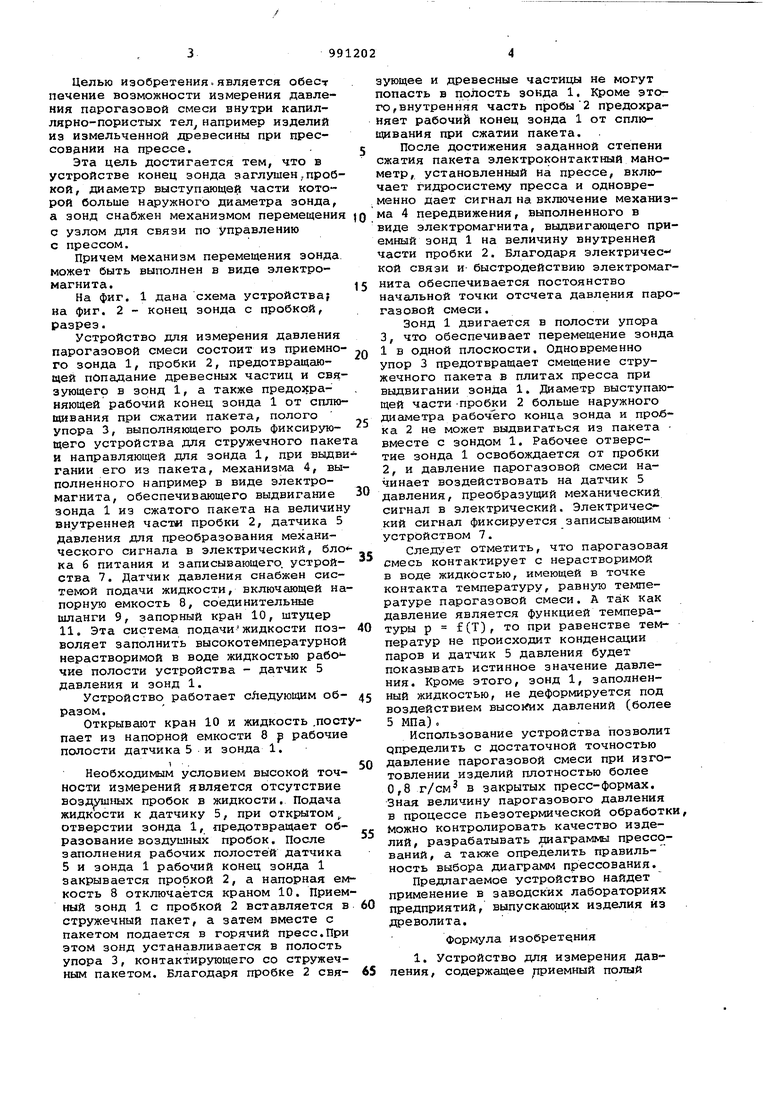

Целью Изобретения.является обест печение возможности измерения давления парогазовой смеси внутри капиллярно-пористых тел например изделий из измельченной древесины при прессовэнии на прессе.. Эта цель достигается тем, что в устройстве конец зонда заглушен,пробкой, диаметр выступающей части которой больше наружного диаметра зонда, а зонд снабжен механизмом перемещения с узлом для связи по управлению с прессом. Причем механизм перемещения зонда может быть выполнен в виде электромагнита. На фиг. 1 дана схема устройства на фиг. 2 - конец зонда с пробкой, разрез. Устройство для измерения давления парогазовой смеси состоит из приемного зонда 1, пробки 2, предотвращающей попадание древесных частиц и связующегр в зонд 1, а также предохраняющей рабочий конец зонда 1 от сплющивания при сжатии пакета, полого упора 3, выполняющего роль фиксирующего устройства для стружечного паке и направляющей для зонда 1, при выдв гании его из пакета, механизма 4, выполненного например в виде электромагнита, обеспечивающего выдвигание зонда 1 из сжатого пакета на величин внутренней час-ви пробки 2, датчика 5 давления для преобразования механического сигнала в электрический, бло ка б питания и записывающего, устройства 7. Датчик давления снабжен системой подачи жидкости, включающей на порную емкость 8, соединительные шланги 9, запорный кран 10, штуцер 11. Эта система подачижидкости позволяет заполнить высокотемпературной нерастворимой в воде жидкостью полости устройства - датчик 5 давления и зонд 1. Устройство работает следующим образом. Открывают кран 10 и жидкость .пост пает из напорной емкости 8 р рабочие полости датчика 5 и зонда 1. 1 . Необходимым условием высокой точности измерений является отсутствие пробок в жидкости. Подача жидкости к датчику 5, при открытом отверстии зонда 1, предотвращает образование воздушных пробок. После заполнения рабочих полостей датчика 5 и зонда 1 рабочий конец зонда 1 закрывается пробкой 2, а напорная ем кость 8 отключается краном 10. Прием ный зонд 1 с пробкой 2 вставляется в стружечный пакет, а затем вместе с пакетом подается в горячий пресс,При этом зонд устанавливается в полость упора 3, контактирующего со стружечным пакетом. Благодаря пробке 2 связующее и древесные частицы не могут попасть в полость зонда 1. Кроме этого, внутренняя часть пробы 2 предохраняет рабочий конец зонда 1 от сплющивания при сжатии пакета. После достижения заданной степени сжатия пакета электроконтактный манометр, установленный на прессе, включает гидросистему пресса и одновременно дает сигнал на включение механизма 4 передвижения, выполненного в виде электромагнита, выдвигающего приемный зонд 1 на величину внутренней части пробки 2. Благодаря электрической связи и- быстродействию электромагнита обеспечивается постоянство начальной точки отсчета давления парогазовой смеси. Зонд 1 двигается в полости упора 3, что обеспечивает перемещение зонда 1 в одной плоскости. Одновременно упор 3 предотвращает смещение стружечного пакета в плитах пресса при выдвигании зонДа 1. Диаметр выступающей части Пробки 2 больше наружного диаметра рабочего конца зонда и пробка 2 не может выдвигаться из пакета вместе с зондом 1. Рабочее отверстие зонда 1 освобождается от пробки 2, и давление парогазовой смеси начинает воздействовать на датчик 5 давления, преобразущий механический сигнал в электрический. Электрический сигнал фиксируется записывающим устройством 7. Следует отметить, что парогазовая смесь контактирует с нерастворимой в воде жидкостью, имеющей в точке контакта температуру, равную температуре парогазовой смеси. А так как давление является функцией температуры р (Т), то при равенстве температур не происходит конденсации паров и датчик 5 давления будет показывать истинное значение давления. Кроме этого, зонд 1, заполненный жидкостью, не деформируется под воздействием высоких давлений (более 5 МПа).. Использование устройства позволит рпределить с достаточной точностью давление парогазовой смеси при изготовлении изделий плотностью более 0,8 г/см в закрытых пресс-формах, зная величину парогазового давления в процессе пьезотермической обработки, можно контролировать качество изделий, разрабатывать ;р1аграммы прессований, а также определить правильность выбора диаграмм прессования. Предлагаемое устройство найдет применение в заводских лабораториях предприятий, выпускающих изделия из древолита. Формула изобретения 1. Устройство для измерения давпения, содержащее приемный полый

зонд,.соединенный с рабочей полостью манометрического датчика, к которой подключена гидравлическая система подачи жидкости, отличающееся тем, что, с целью обеспечения возможности измерения давления парогазовой смеси внутри капиллярно-пористых тел, например изделий из измельченной древесины при прессовании на прессе, в нем конец зонда заглушен пробкой, диаметр выступающей части которой больше наружного диаметра зонда, а зонд снабжен мехаинзмом перемещения с узлом для связи по управлению с прессом.

2. Устройство по п.1, о т ли .4 а ю щ е е с я тем, ,что в нем механизм перемещения зонда выполнен в виде электромагнита.

Источники информации, прнняпле во внимание при экспертизе

1.Древесина, ее защита и пластики. Красноярск, 1967, с. 142-153.

2.Авторское свидетельство СССР

84108, KJi. G 01 L 7/18, 1949 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесных пластиков | 1992 |

|

SU1819214A3 |

| АДГЕЗИОМЕТР | 1992 |

|

RU2045754C1 |

| Способ прессования древесностружечных плит | 1986 |

|

SU1400884A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2099181C1 |

| Устройство для прессования стружечных плит | 1985 |

|

SU1271752A1 |

| ПРЕСС-ФОРМА ПРОХОДНОГО ТИПА | 1972 |

|

SU333071A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСИНЫ | 1994 |

|

RU2134634C1 |

| Автоматическая линия производства древесностружечных плит | 1983 |

|

SU1165579A1 |

| Способ изготовления модели для исследования процесса тепло- и массопереноса при горячем прессовании древесностружечных плит | 1985 |

|

SU1286957A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-МАТЕРИАЛОВ ИЗ ОТХОДОВ ДЕРЕВООБРАБОТКИ, ДЕРЕВОПЕРЕРАБОТКИ, ОТХОДОВ ДРУГОГО РАСТИТЕЛЬНОГО СЫРЬЯ ИЛИ ИХ СМЕСЕЙ | 1994 |

|

RU2044636C1 |

Фиг f

Авторы

Даты

1983-01-23—Публикация

1980-01-21—Подача