Известны Пресс-формы проходного типа для непрерывного изготовлен.ия изделий преимущественно из измельченной древесины, включающие корлус с элементами, разделяющими прессуемые изделия и пуансоны.

Целью изобретения является упрощение -конструкции, обеспечение возможности загрузки заготовок и выгрузки готовых изделий в процессе прессования, обеспечение постоянного давления на прессуемые изделия и улучщение их качества.

Достигается это тем, что пресс-форма на входе и выходе выполнена с при;водными запирающими устройствами со стопорами, взаимодействующими в процессе работы с разделительными элементаМИ, имеющими пазы.

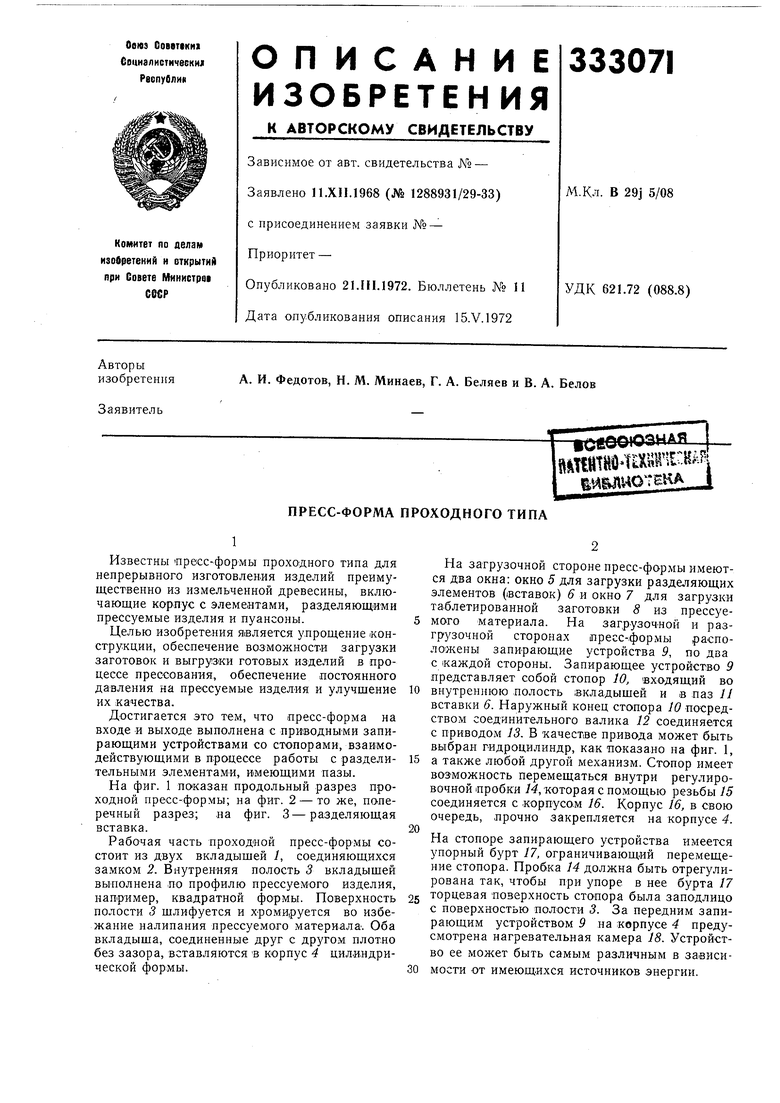

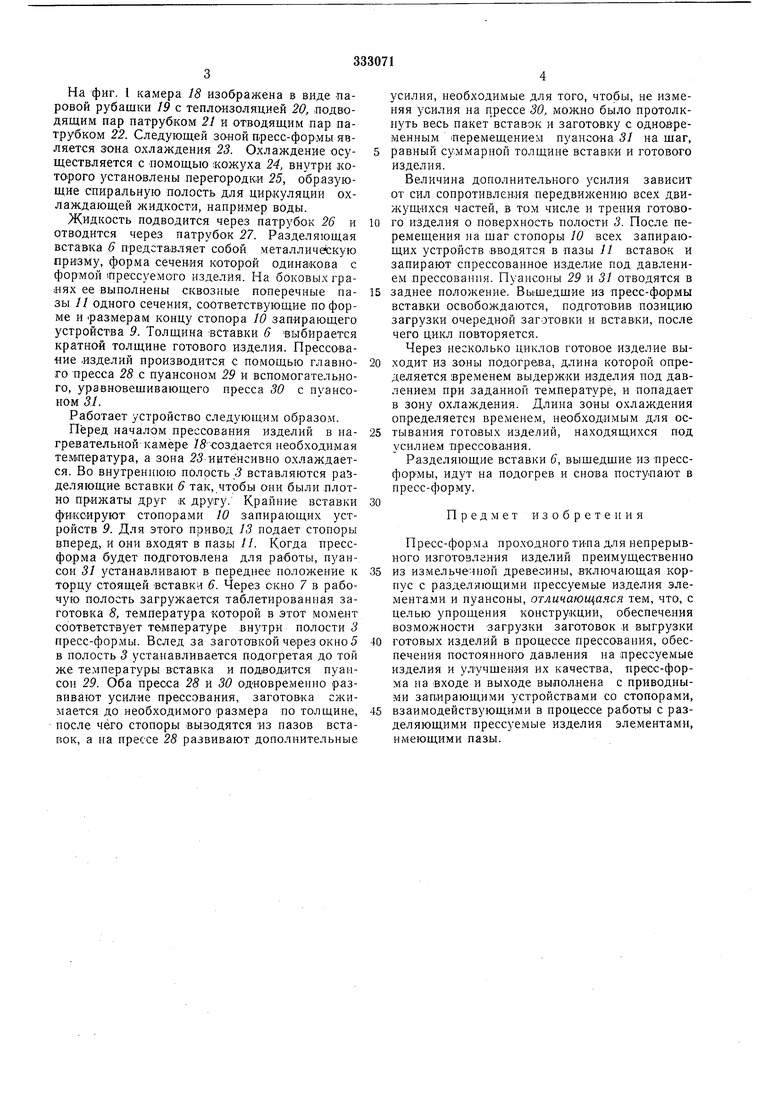

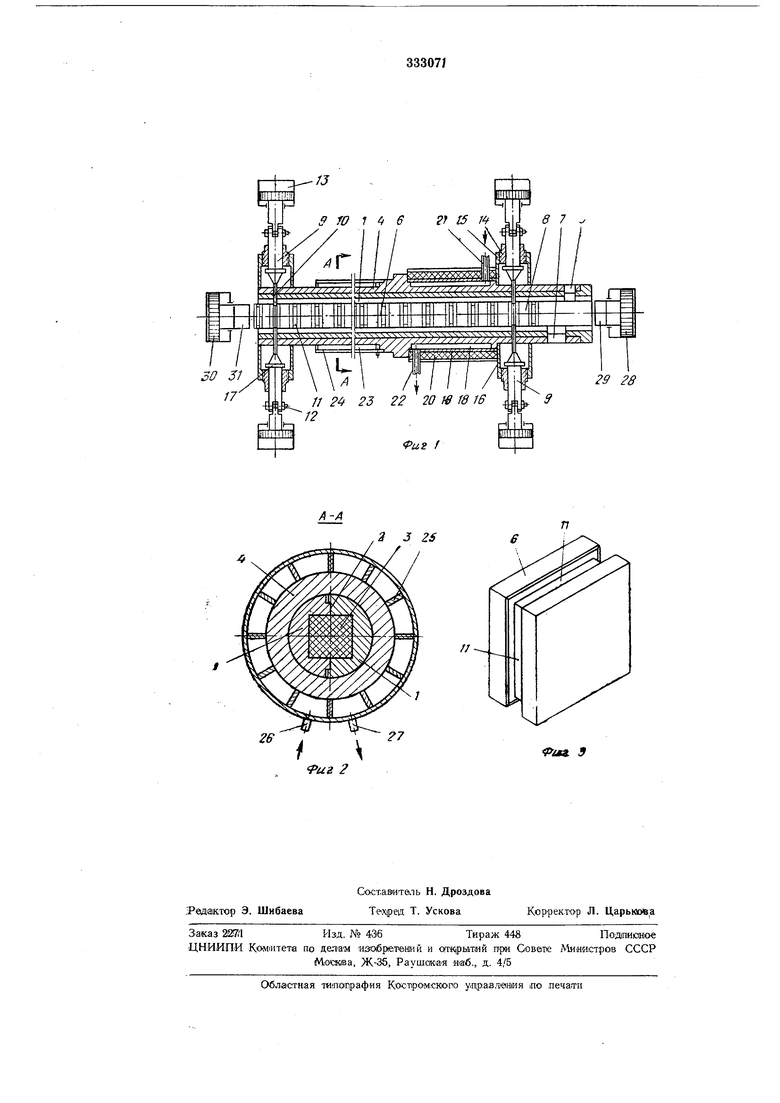

На фиг. 1 показан продольный разрез проходной пресс-формы; на фиг. 2 - то же, поперечный разрез; на фиг. 3-разделяющая вставка.

Рабочая часть проходной пресс-фор.мы состоит из двух вкладышей /, соединяющихся замком 2. Внутренняя полость 3 вкладыщей выполнена ло профилю прессуемого изделия, например, квадратной формы. Поверхность полости 3 щлифуется и хромируется во избежание налипания прессуемого материала. Оба вкладыша, соединенные друг с другом плотно без зазора, вставляются в корпус 4 цилиндрической формы.

На загрузочной стороне пресс-формы имеются два окна: окно 5 для загрузки разделяющих элементов (яставок) 6 и окно 7 для загрузки таблетированной заготовки 8 из прессуемого материала. На загрузоч-ной и разгрузочной сторонах пресс-формы расположены запирающие устройства 9, по два с каждой стороны. Запирающее устройство 9 представляет собой стопор 10, входящий во внутреннюю лолость вкладыщей и в лаз 1J вставки 6. Наружный конец стопора W посредством соединительного валика 12 соединяется с приводом 13. В качестве привода может быть выбран гидроцилиндр, как показано па фиг. 1, а также любой другой механизм. Стопор имеет возможность перемещаться внутри регулировочной пробки /,которая с помощью резьбы /5 соединяется с корпусо:М 16. Корпус 16, в свою очередь, прочно закрепляется на корпусе 4.

На стопоре запирающего устройства имеется упорный бурт 17, ограничивающий перемещение стопора. Пробка 14 должна быть отрегулирована так, чтобы при упоре в нее бурта 17 торцевая ловерхность столора была заподлицо с поверхностью полости 3. За передним запирающим устройством 9 на корпусе 4 предусмотрена нагревательная камера 18. Устройство ее может быть самым различным в зависимости от имеющихся источников энергии.

На фиг. 1 амера 18 изображена в виде -паровой рубашки 19 с теплоизоляцией 20, подводящим пар патрубком 21 и отводящим пар патрубком 22. Следующей зо-ной аресс-формы является зона охлаждения 23. Охлаждение осуществляется с помощью кожуха 24, внутри которого установлены перегородки 25, образующие спиральную полость для циркуляции охлаждающей жидкости, например воды.

Жидкость подводится через патрубок 26 и отводится через патрубок 27. Разделяющая вставка 6 представляет собой металлическую призму, форма сечения которой одинакова с формой юрессуемого изделия. На боковых гранях ее выполнены сквозные поперечные пазы // одного сечения, соответствующие по форме и размерам концу стопора 10 зап-ирающего устройства 9. Толщина вставки 6 выбирается кратной толщине готового изделия. Прессование .изделий производится с помощью главного пресса 28 с пуансоном 29 и вспомогательного, уравновешивающего пресса 30 с пуансоном 31.

Работает устройство следующим образом.

Перед началом прессования изделий в нагревательной-камере /8-создается необходимая темлература, а зова 2 3-интенсивно охлаждается. Во внутреннюю полость вставляются разделяющие вставки 6 так, чтобы они были ллотно прижаты друг к другу. Крайние вставки фиксируют стопорами 10 запирающих устройств 9. Для этого привод 13 подает стопоры вперед, и они входят в пазы П. Когда прессформа будет подготовлена для работы, пуансон 31 устанавливают в переднее положение к торцу стоящей -вставки 6. Через окно 7 в рабочую полость загружается таблетированная заготовка 8, температура которой в этот момент соответствует температуре внутри полости 3 пресс-формы. Вслед за заготовкой через окно 5 в полость 3 устанавливается подогретая до той же температуры ВСтавка и подводится пуансон 29. Оба пресса 28 и 30 о-дновременно развивают усил-ие прессования, заготов-ка сжимается до необходимого размера по толщине, после чего стопоры выводятся из пазов вставок, а на прессе 28 развивают дополнительные

ycHvTHH, необходимые для того, чтобы, не изменяя усилия на прессе 30, можно было протолкнуть весь пакет вставок и заготовку с одновременным перемещением пуансо-на 31 на шаг,

равный суммарной толщине вставки и готово-го изделия.

Величина дополнительного усилия зависит от сил сопротивлен.ия передвижению всех движущ-ихся частей, в том числе и трения готового изделия о поверхность полости 3. После перемещения на щаг стопоры 10 всех запирающих устройств вводятся в -пазы 11 вставок и запирают спрессованное изделие под давлением лрессования. Пуансоны 29 и 31 отводятся в

заднее положение. Вышедшие из лресс-формы

вставки освобождаются, подготовив позицию

загрузки очередной заготовки и вставки, после

чего цикл повторяется.

Через несколько циклов готовое изделие выходит из зоны по-догрвва, длина которой определяется временем выдерж-ки изделия под давлением при заданной температуре, и попадает в зону охлаждения. Длина зоны охлаждения оп-ределяется времене.м, необходимым для остывания готовых изделий, находящихся под усилием прессования.

Разделяющие вставки 6, вышедшие из лрессформы, идут на подогрев и снова поступают в пресс-форму.

Предмет изобретения

Пресс-форма про.ходного ти-па для нелрерывного изготовления изделий преимущественно

из измельче:1ной древесины, включающая корпус с разделяющи.ми прессуемые изделия элементами и пуансоны, отличающаяся тем, что, с целью упрощения конструкции, обеспечения возможности загрузки заготовок и выгрузки

готовых изделий в процессе прессования, обеспечения постоянного давления на лрессуемые изделия и улучшения их качества, пресс-форма на входе и выходе выполнена с приводными запирающими устройствами со стопорами,

взаимодействующими в процессе работы с разделяющими прессуе.мые изделия элементами, имеющими пазы.

// 2 23 22 20 W fd 16 12

29 28

f

| название | год | авторы | номер документа |

|---|---|---|---|

| И. Г. Федорова, К. В. Болтина, Е. Д. Трошина, Е.И. Якубович, Н. М. Румянцев, Г. А. Беляев, А. И. Федотов, Б.И. Поляков, В. С. Журавский, Н. М. Минаев, Д. И. Филимо#ввт- | 1972 |

|

SU338416A1 |

| Пресс-форма для напрессовки рабочего слоя с чередующимися участками различных характеристик на оправку рабочего инструмента | 1985 |

|

SU1418065A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1984 |

|

SU1177177A1 |

| Штамп для штамповки полых изделий | 1988 |

|

SU1558547A1 |

| Пресс-форма для изготовления шлифовальных брусков | 1986 |

|

SU1409468A1 |

| Прессформа | 1974 |

|

SU556039A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНОГО МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2021 |

|

RU2786672C1 |

2 3 26

9

Даты

1972-01-01—Публикация