/ / J rf W 13 П

27 26 г го 38

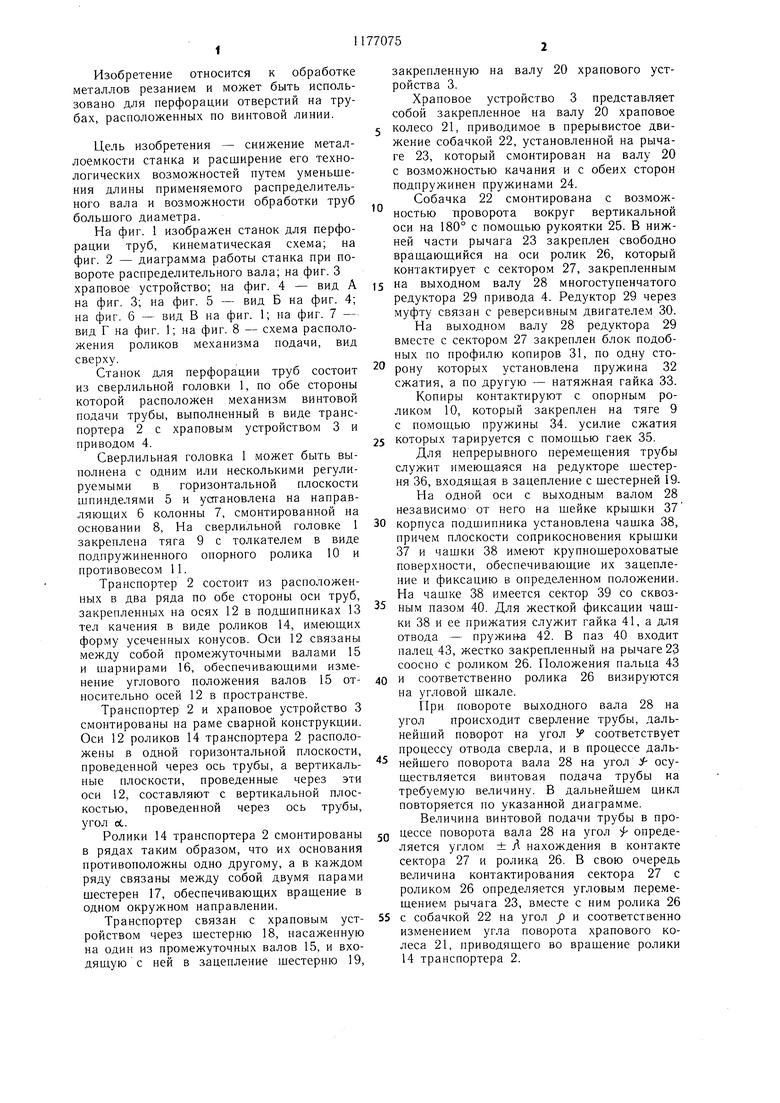

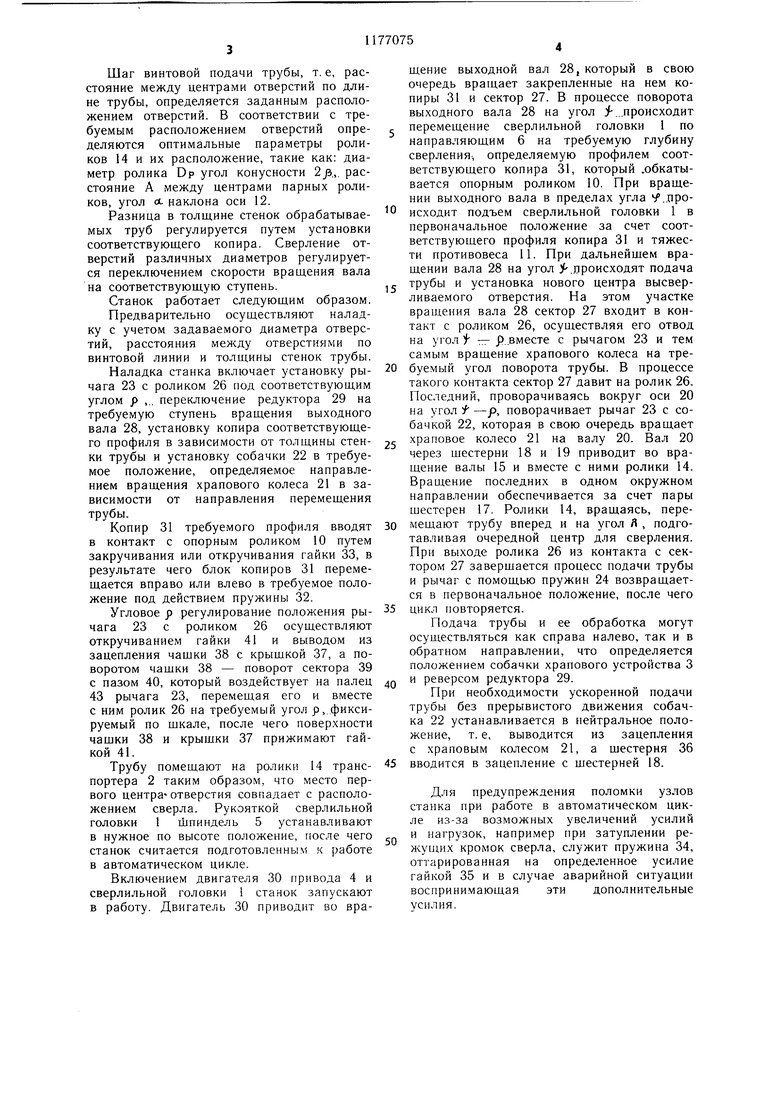

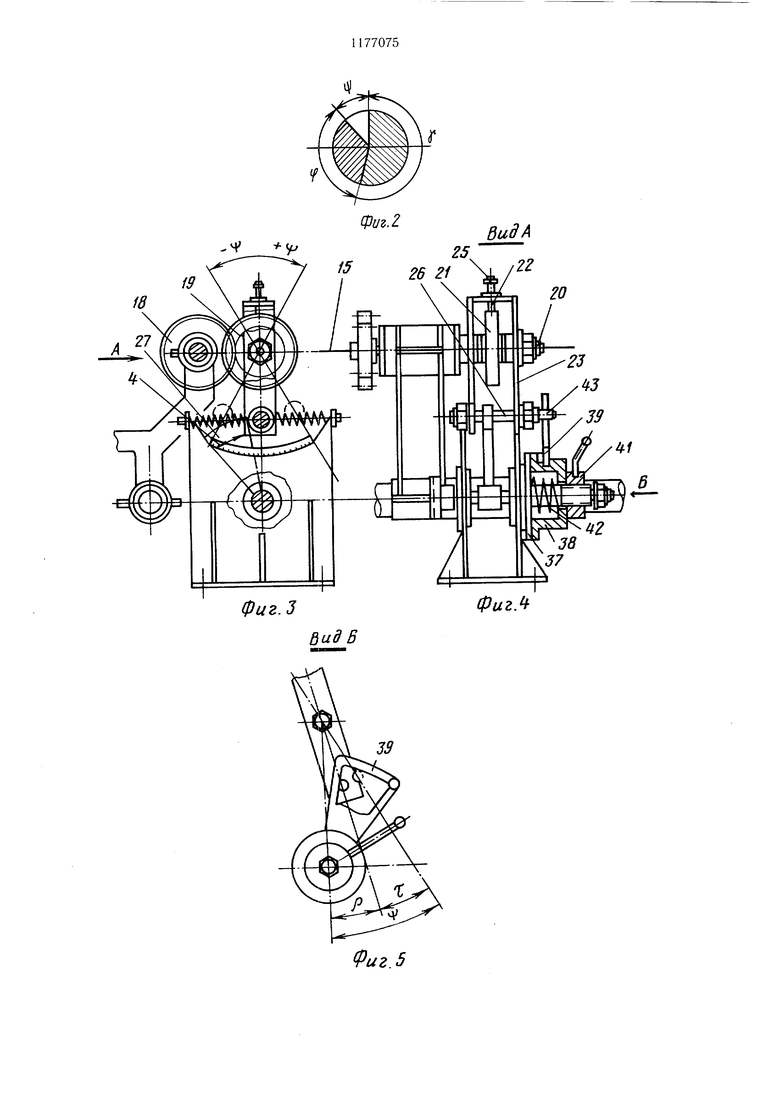

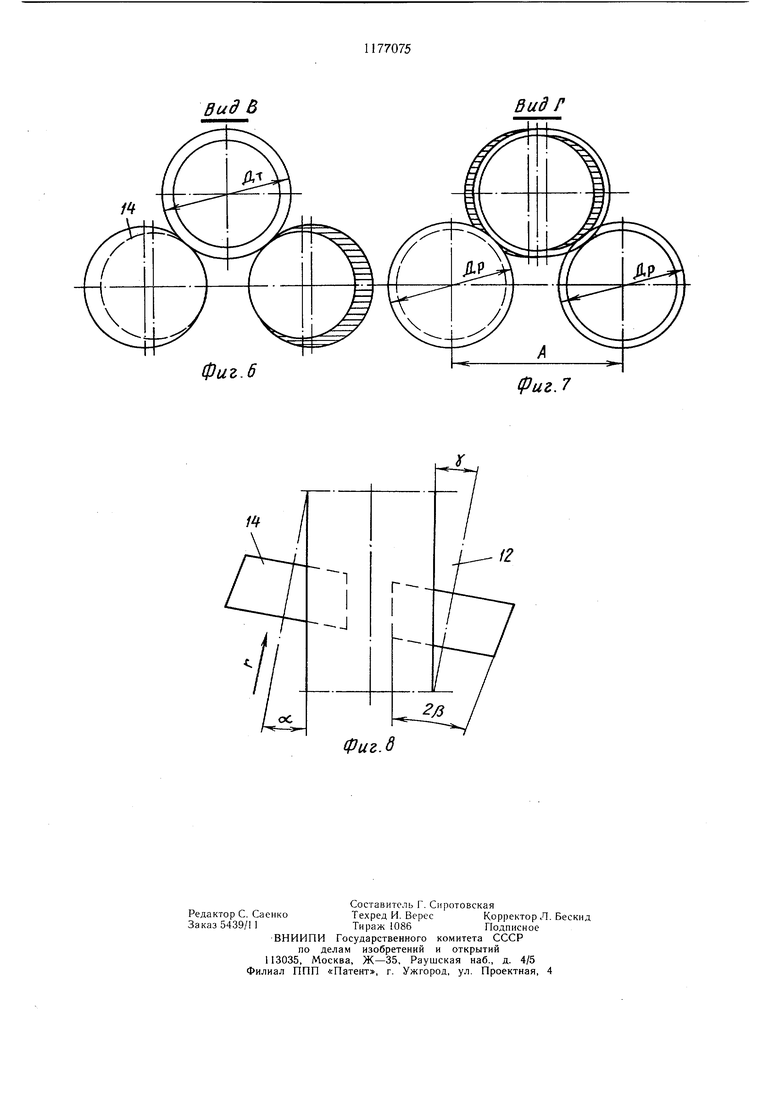

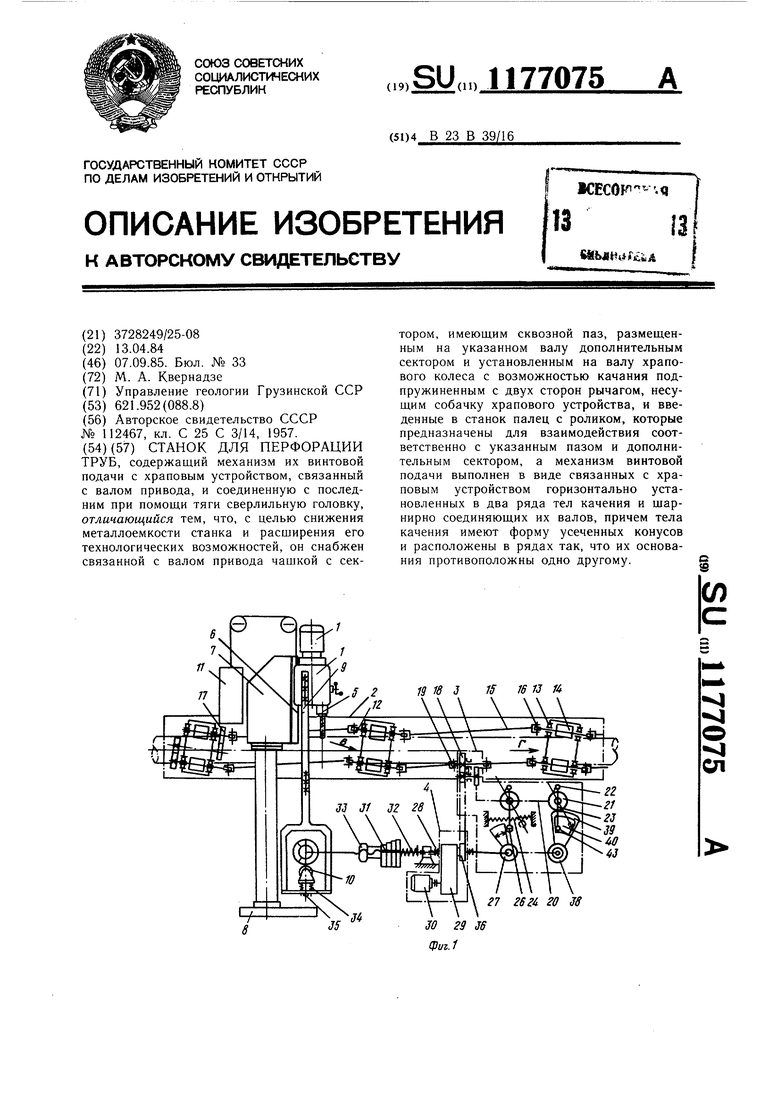

30 29 36 Фиг.1 Изобретение относится к обработке металлов резанием и может быть использовано для перфорации отверстий на трубах, расположенных по винтовой линии. Цель изобретения - снижение металлоемкости станка и расширение его технологических возможностей путем уменьшения длины применяемого распределительного вала и возможности обработки труб большого диаметра. На фиг. 1 изображен станок для перфорации труб, кинематическая схема; на фиг. 2 - диаграмма работы станка при повороте распределительного вала; на фиг. 3 храповое устройство; на фиг. 4 - вид А на фиг. 3; на фиг. 5 - вид Б на фиг. 4; на фиг. 6 - вид В на фиг. 1; на фиг. 7 - вид Г на фиг. 1; на фиг. 8 - схема расположения роликов механизма подачи, вид сверху. Станок для перфорации труб состоит из сверлильной головки 1, по обе стороны которой расположен механизм винтовой подачи трубы, выполненный в виде транспортера 2 с храповым устройством 3 и приводом 4. Сверлильная головка 1 может быть выполнена с одним или несколькими регулируемыми в горизонтальной плоскости шпинделями 5 и усггановлена на направляющих 6 колонны 7, смонтированной на основании 8, На сверлильной головке 1 закреплена тяга 9 с толкателем в виде подпружиненного опорного ролика 10 и противовесом 11. Транспортер 2 состоит из расположенных в два ряда по обе стороны оси труб, закрепленных на осях 12 в подшипниках 13 тел качения в виде роликов 14, имеюш,их форму усеченных конусов. Оси 12 связаны между собой промежуточными валами 15 и шарнирами 16, обеспечиваюш.ими изменение углового положения валов 15 относительно осей 12 в пространстве. Транспортер 2 и храповое устройство 3 смонтированы на раме сварной конструкции. Оси 12 роликов 14 транспортера 2 расположены в одной горизонтальной плоскости, проведенной через ось трубы, а вертикальные плоскости, проведенные через эти оси 12, составляют с вертикальной плоскостью, проведенной через ось трубы, угол ОС. Ролики 14 транспортера 2 смонтированы в рядах таким образом, что их основания противоположны одно другому, а в каждом ряду связаны между собой двумя парами шестерен 17, обеспечиваюш их вращение в одном окружном направлении. Транспортер связан с храповым устройством через шестерню 18, насаженную на один из промежуточных валов 15, и входящую с ней в зацепление шестерню 19, 1 5 закрепленную на валу 20 храпового устройства 3. Храповое устройство 3 представляет собой закрепленное на валу 20 храповое колесо 21, приводимое в прерывистое движение собачкой 22, установленной на рычаге 23, который смонтирован на валу 20 с возможностью качания и с обеих сторон подпружинен пружинами 24. Собачка 22 смонтирована с возможностью проворота вокруг вертикальной оси на 180° с помощью рукоятки 25. В нижней части рычага 23 закреплен свободно вращающийся на оси ролик 26, который контактирует с сектором 27, закрепленным на выходном валу 28 многоступенчатого редуктора 29 привода 4. Редуктор 29 через муфту связан с реверсивным двигателем 30. На выходном валу 28 редуктора 29 вместе с сектором 27 закреплен блок подобных по профилю копиров 31, по одну сторону которых установлена пружина 32 сжатия, а по другую - натяжная гайка 33. Копиры контактируют с опорным роликом 10, который закреплен на тяге 9 с помощью пружины 34. усилие сжатия которых тарируется с помощью гаек 35. Для непрерывного перемещения трубы служит имеющаяся на редукторе щестерня 36, входящая в зацепление с шестерней 19. На одной оси с выходным валом 28 независимо от него на щейке крышки 37 корпуса подшипника установлена чашка 38, причем плоскости соприкосновения крышки 37 и чашки 38 имеют крупношероховатые поверхности, обеспечивающие их зацепление и фиксацию в определенном положении. На чашке 38 имеется сектор 39 со сквозным пазом 40. Для жесткой фиксации чашки 38 и ее прижатия служит гайка 41, а для отвода - пружин-а 42. В паз 40 входит палец 43, жестко закрепленный на рычаге 23 соосно с роликом 26. Положения пальца 43 и соответственно ролика 26 визируются на угловой шкале. Нри повороте выходного вала 28 на угол происходит сверление трубы, дальнейший поворот на угол У соответствует процессу отвода сверла, и в процессе дальнейшего поворота вала 28 на угол У- осуществляется винтовая подача трубы на требуемую величину. В дальнейшем цикл повторяется по указанной диаграмме. Величина винтовой подачи трубы в процессе поворота вала 28 на угол определяется углом ± Л нахождения в контакте сектора 27 и ролика 26. В свою очередь величина контактирования сектора 27 с роликом 26 определяется угловым перемещением рычага 23, вместе с ним ролика 26 с собачкой 22 на угол J) и соответственно изменением угла поворота храпового колеса 21, приводящего во вращение ролики 14 транспортера 2.

Шаг винтовой подачи трубы, т. е, расстояние между центрами отверстий по длине трубы, определяется заданным расположением отверстий. В соответствии с требуемым расположением отверстий определяются оптимальные параметры роликов 14 и их расположение, такие как: диаметр ролика Dp угол конусности 2j3.,. расстояние А между центрами парных роликов, угол си наклона оси 12.

Разница в толщине стенок обрабатываемых труб регулируется путем установки соответствующего копира. Сверление отверстий различных диаметров регулируется переключением скорости вращения вала на соответствующую ступень.

Станок работает следующим образом.

Предварительно осуществляют наладку с учетом задаваемого диаметра отверстий, расстояния между отверстиями по винтовой линии и толщины стенок трубы.

Наладка станка включает установку рычага 23 с роликом 26 под соответствующим углом f ... переключение редуктора 29 на требуемую ступень вращения выходного вала 28, установку копира соответствующего профиля в зависимости от толщины стенки трубы и установку собачки 22 в требуемое положение, определяемое направлением вращения храпового колеса 21 в зависимости от направления перемещения трубы.

Копир 31 требуемого профиля вводят в контакт с опорным роликом 10 путем закручивания или откручивания гайки 33, в результате чего блок копиров 31 перемещается вправо или влево в требуемое положение под действием пружины 32.

Угловое р регулирование положения рычага 23 с роликом 26 осуществляют откручиванием гайки 41 и выводом из зацепления чащки 38 с крыщкой 37, а поворотом чашки 38 - поворот сектора 39 с пазом 40, который воздействует на палец 43 рычага 23, перемещая его и вместе с ним ролик 26 на требуемый угол р,,фиксируемый по щкале, после чего поверхности чащки 38 и крыщки 37 прижимают гайкой 41.

Трубу помещают на ролики 14 транспортера 2 таким образом, что место первого цeнтpa отверстия совпадает с расположением сверла. Рукояткой сверлильной головки 1 Шпиндель 5 устанавливают в нужное по высоте положение, после чего станок считается подготовленным к работе в автоматическом цикле.

Включением двигателя 30 привода 4 и сверлильной головки 1 станок запускают в работу. Двигатель 30 приводит во вращение выходной вал 28, который в свою очередь вращает закрепленные на нем копиры 31 и сектор 27. В процессе поворота выходного вала 28 на угол ..происходит , перемещение сверлильной головки 1 по направляющим 6 на требуемую глубину сверления-, определяемую профилем соответствующего копира 31, который .обкатывается опорным роликом 10. При вращении выходного вала в пределах угла У..происходит подъем сверлильной головки 1 в первоначальное положение за счет соответствующего профиля копира 31 и тяжести противовеса 11. При дальнейшем вращении вала 28 на угол У-.происходят подача

трубы и установка нового центра высверливаемого отверстия. На этом участке вращения вала 28 сектор 27 входит в контакт с роликом 26, осупхествляя его отвод на угол ттг р. вместе с рычагом 23 и тем самым вращение храпового колеса на требуемый угол поворота трубы. В процессе такого контакта сектор 27 давит на ролик 26. Последний, проворачиваясь вокруг оси 20 на угол -р, поворачивает рычаг 23 с собачкой 22, которая в свою очередь вращает

2 храповое колесо 21 на валу 20. Вал 20 через щестерни 18 и 19 приводит во вращение валы 15 и вместе с ними ролики 14. Вращение последних в одном окружном направлении обеспечивается за счет пары шестерен 17. Ролики 14, вращаясь, перемещают трубу вперед и на угол Д , подготавливая очередной центр для сверления. При выходе ролика 26 из контакта с сектором 27 завершается процесс подачи трубы и рычаг с помощью пружин 24 возвращается в первоначальное положение, после чего

цикл повторяется.

Подача трубы и ее обработка могут осуществляться как справа налево, так и в обратном направлении, что определяется положением собачки храпового устройства 3

Q и реверсом редуктора 29.

При необходимости ускоренной подачи трубы без прерывистого движения собачка 22 устанавливается в нейтральное положение, т. е, выводится из зацепления с храповым колесом 21, а щестерня 36

вводится в зацепление с щестерней 18.

Для предупреждения поломки узлов станка при работе в автоматическом цикле из-за возможных увеличений усилий и нагрузок, например при затуплении рел :ущих кромок сверла, служит пружина 34, оттарированная на определенное усилие гайкой 35 и в случае аварийной ситуации воспринимающая эти дополнительные усилия. Я + Фиг.З

дид В Фиг. г Вид А Фиг. Вид В Фиг.6 Вид Г (риг.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки труб наматыванием | 1972 |

|

SU579069A1 |

| Станок для сверления отверстий в накладках тормозных колодок | 1990 |

|

SU1743721A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Станок для сверления отверстий в накладках тормозных колодок автомобиля | 1991 |

|

SU1814591A3 |

| Резьбофрезерный станок | 1990 |

|

SU1798065A1 |

| Станок для изготовления деталей тел вращения | 1990 |

|

SU1733235A1 |

| Станок для насекания напильников и механизм ориентирования обрабатываемой поверхности заготовки относительно инструмента | 1981 |

|

SU1021064A1 |

| Щечный подпружиненный захват | 1949 |

|

SU96877A1 |

| Станок для насекания рашпилей прямой и полукруглой формы | 1972 |

|

SU443731A1 |

| СТАНОК для НАКАТЫВАНИЯ РЕЗЬБЫ | 1973 |

|

SU394146A1 |

СТАНОК ДЛЯ ПЕРФОРАЦИИ ТРУБ, содержащий механизм их винтовой подачи с храповым устройством, связанный с валом привода, и соединенную с последним при помощи тяги сверлильную головку, отличающийся тем, что, с целью снижения металлоемкости станка и расширения его технологических возможностей, он снабжен связанной с валом привода чашкой с сектором, имеющим сквозной паз, размещенным на указанном валу дополнительным сектором и установленным на валу храпового колеса с возможностью качания подпружиненным с двух сторон рычагом, несущим собачку храпового устройства, и введенные в станок палец с роликом, которые предназначены для взаимодействия соответственно с указанным пазом и дополнительным сектором, а механизм винтовой подачи выполнен в виде связанных с храповым устройством горизонтально установленных в два ряда тел качения и шарнирно соединяющих их валов, причем тела качения имеют форму усеченных конусов и расположены в рядах так, что их основания противоположны одно другому.

/

Фиг.8

12

| Станок для перфорации труб по винтовой линии | 1957 |

|

SU112467A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-09-07—Публикация

1984-04-13—Подача