(54) ЗАЖИМНОЙ МЕХАНИЗМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки деталей | 1978 |

|

SU818813A1 |

| Устройство для загрузки станков | 1978 |

|

SU1040713A1 |

| Роботизированный технологический комплекс | 1987 |

|

SU1465264A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Автооператор | 1979 |

|

SU772809A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для перегрузки деталей | 1989 |

|

SU1710277A1 |

1

.Изобретение относится к машиностроению и может быть использовано во фрезерно-центровальных станках и при создании автоматизированного комплекса станок с автооператором или при включении фрезерно-центровального станка в состав автоматической линии, обслуживаемой автооператором.

Известны зажимные механизмы для фрезерно-центровальных станков, включающие снабженные призмами ползуны, размещенные на направляющих корпуса 1.

Недостатком известных механизмов является то, что их конструкция допускает загрузку заготовок только вручную.

Цель изобретения - обеспечение возможности автоматизации загрузки и съема деталей.

Поставленная цель достигается тем, что в механизме направляющие для ползунов выполнены наклонными, а механизм снабжен установленными в корпусе прямоугольными ложементами с наклонными опорными поверхностями, размещенными ниже поверхностей призм, предназначенных для фиксации деталей, при этом призмы выполнены П-образными.

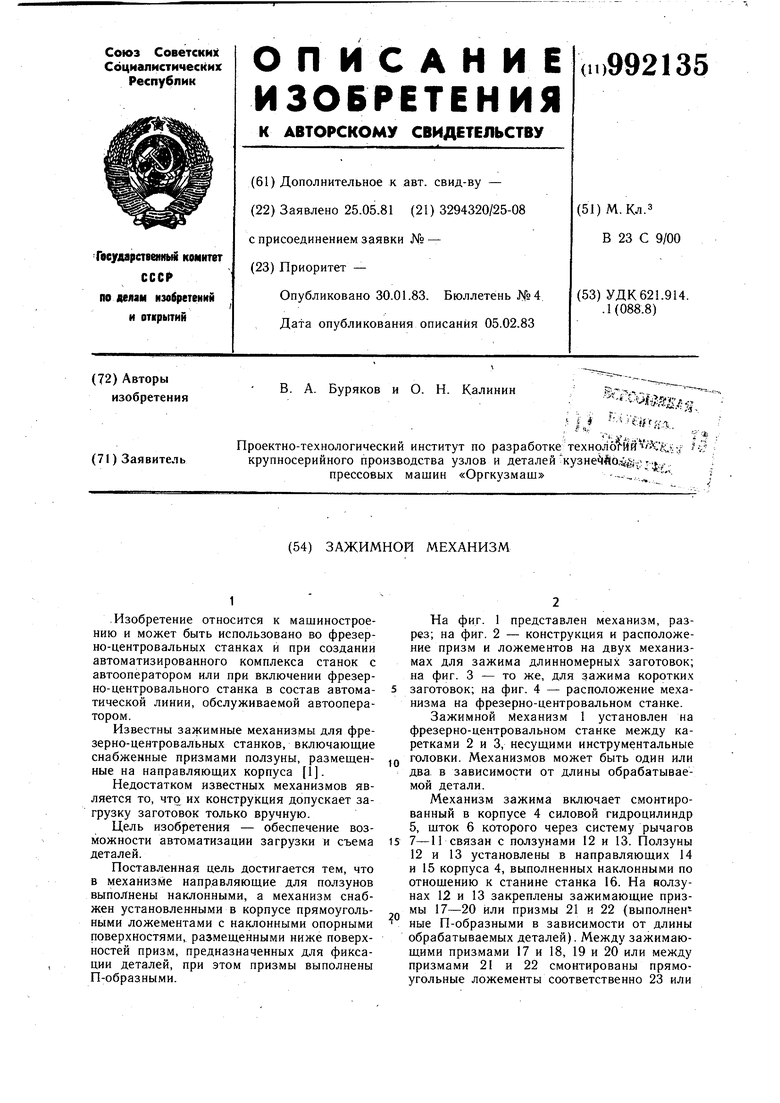

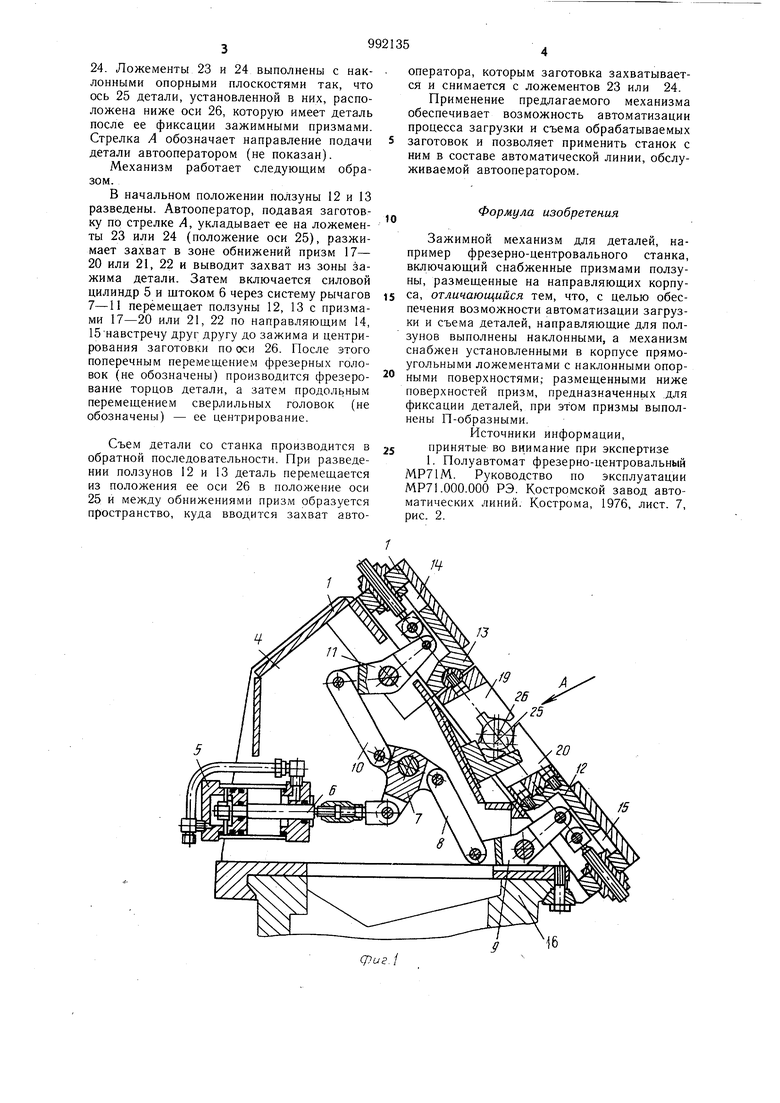

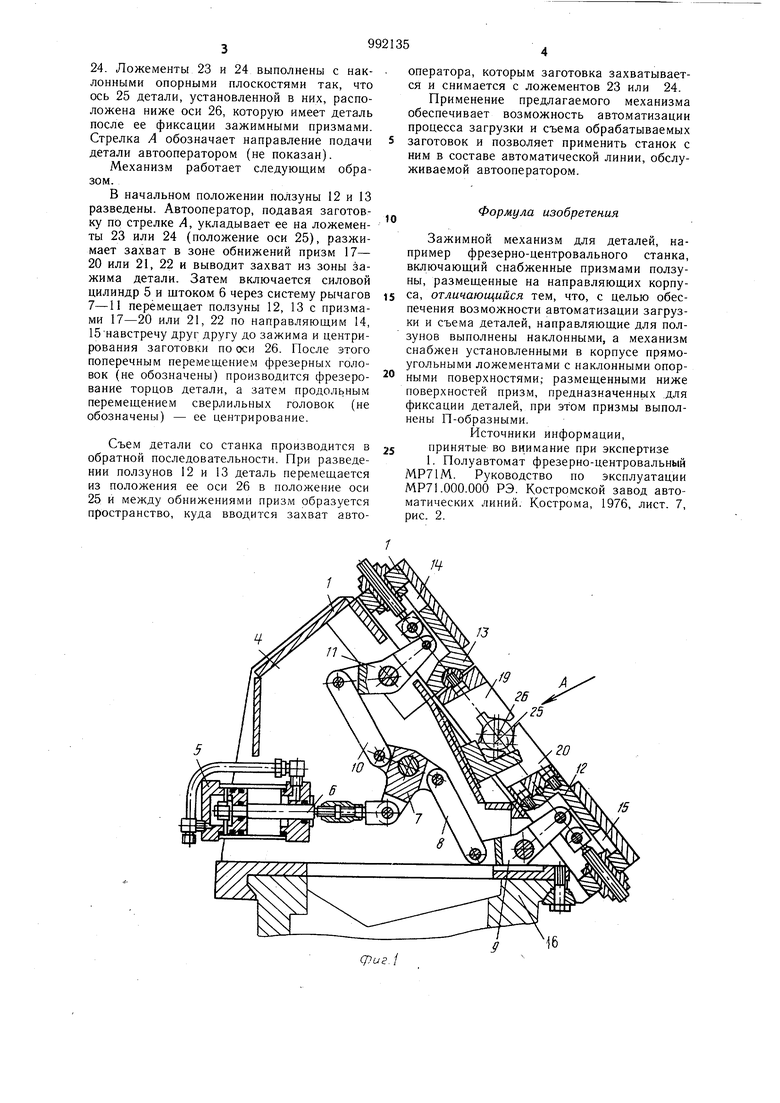

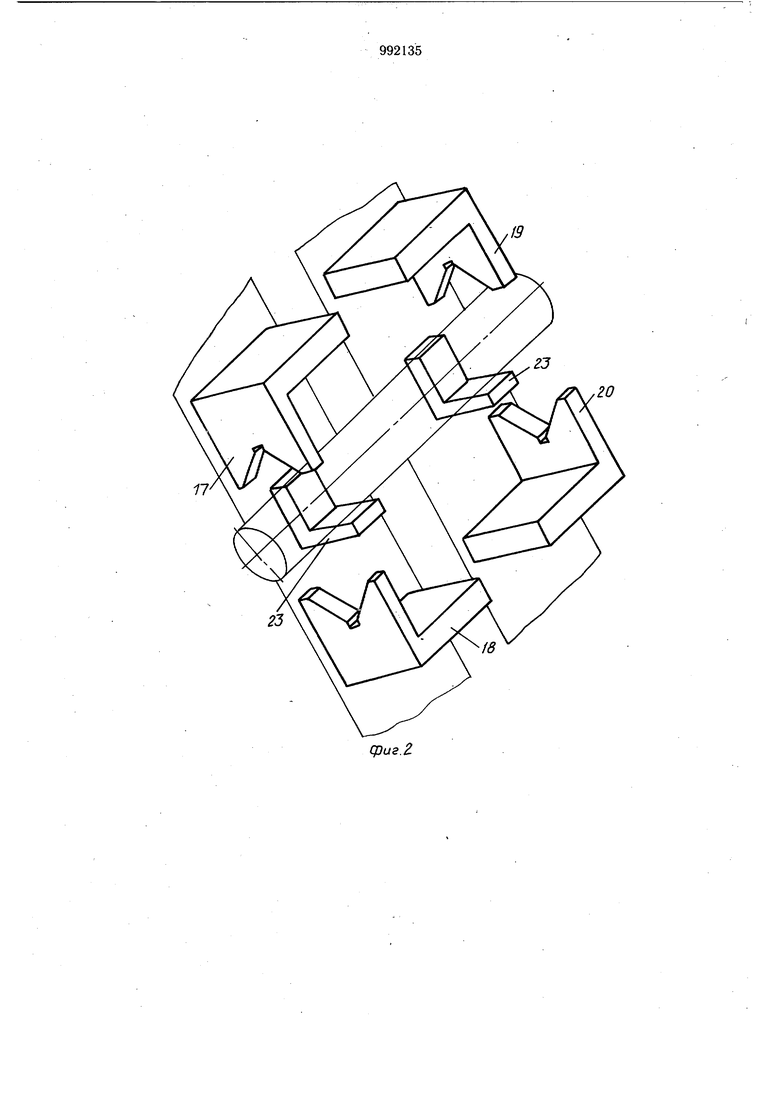

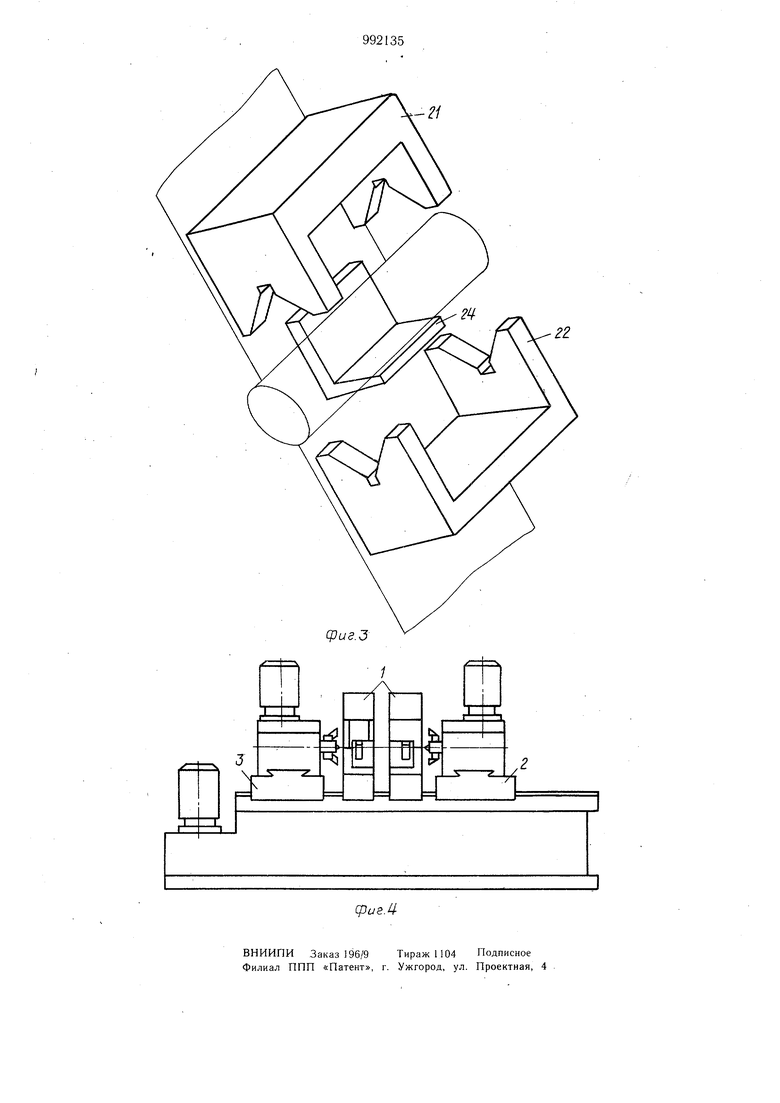

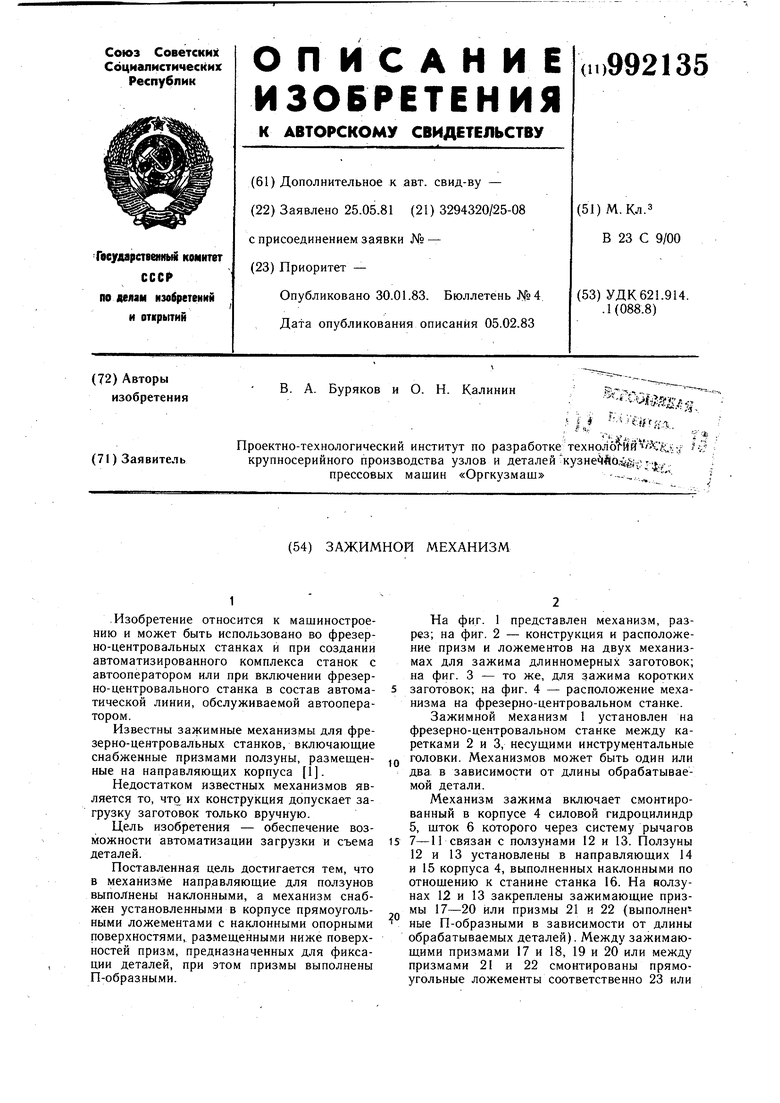

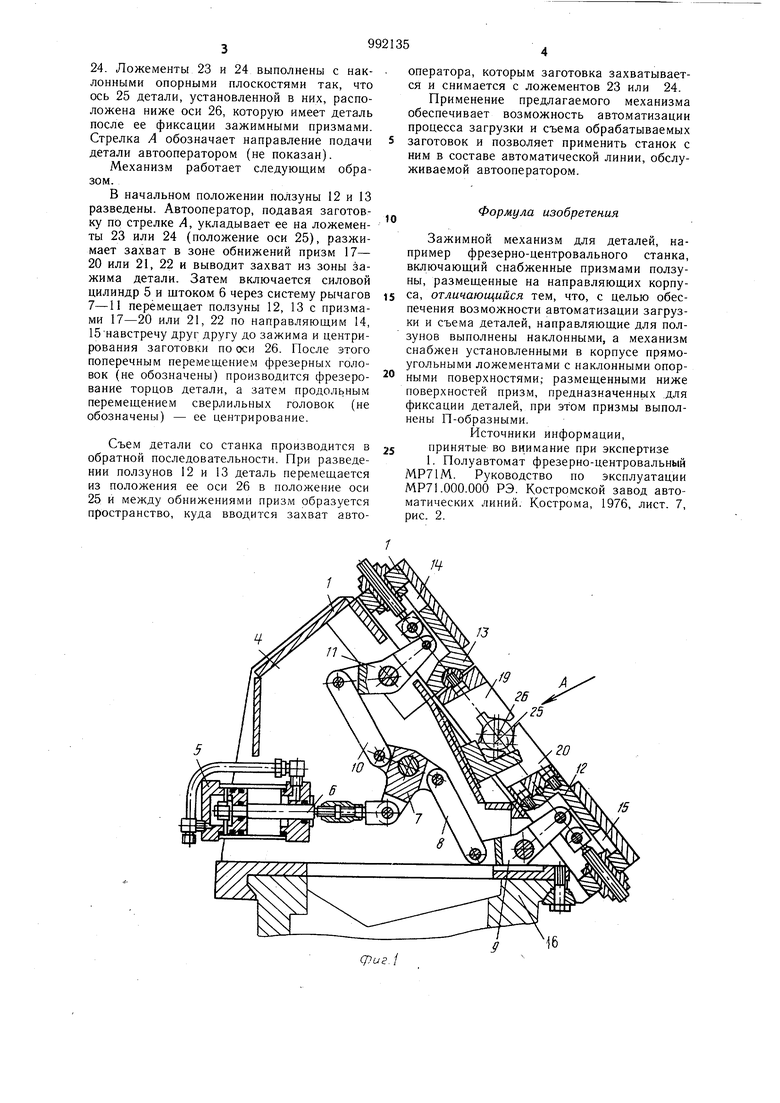

На фиг. 1 представлен механизм, разрез; на фиг. 2 - конструкция и расположение призм и ложементов на двух механизмах для зажима длинномерных заготовок; на фиг. 3 - то же, для зажима коротких 5 заготовок; на фиг. 4 - расположение механизма на фрезерно-центровальном станке.

Зажимной механизм 1 установлен на фрезерно-центровальном станке между каретками 2 и 3, несущими инструментальные головки. Механизмов может быть один или два. в зависимости от длины обрабатываемой детали.

Механизм зажима включает смонтированный в корпусе 4 силовой гидроцилиндр 5, шток 6 которого через систему рычагов 15 7-11 связан с ползунами 12 и 13. Ползуны 12 и 13 установлены в направляющих 14 и 15 корпуса 4, выполненных наклонными по отнощению к станине станка 16. На нолзунах 12 и 13 закреплены зажимающие призмы 17-20 или призмы 21 и 22 (выполненные П-образными в зависимости от длины обрабатываемых деталей). Между зажимающими призмами 17 и 18, 19 и 20 или между призмами 21 и 22 смонтированы прямоугольные ложементы соответственно 23 или

Механизм работает следующим образом.

В начальном положении ползуны 12 и 13 разведены. Автооператор, подавая заготовку по стрелке А, укладывает ее на ложементы 23 или 24 (положение оси 25), разжимает захват в зоне обнижений призм 17- 20 или 21, 22 н выводит захват из зоны зажима детали. Затем включается силовой цилиндр 5 и штоком 6 через систему рычагов 7-11 перемещает ползуны 12, 13 с призмами 17-20 или 21, 22 по направляющим 14, 15навстречу друг другу до зажима и центрирования заготовки по оси 26. После этого поперечным перемещением фрезерных головок (не обозначены) производится фрезерование торцов детали, а затем продольным перемещением сверлильных головок (не обозначены) - ее центрирование.

Съем детали со станка производится в обратной последовательности. При разведении ползунов 12 и 13 деталь перемещается из положения ее оси 26 в положение оси 25 и между обнижениями призм образуется пространство, куда вводится захват автооператора, которым заготовка захватывается и снимается с ложементов 23 или 24.

Применение предлагаемого механизма обеспечивает возможность автоматизации процесса загрузки и съема обрабатываемых заготовок и позволяет применить станок с ним в составе автоматической линии, обслуживаемой автооператором.

Формула изобретения

Зажимной механизм для деталей, например фрезерно-центровального станка, включающий снабженные призмами ползуны, размещенные на направляющих корпуса, отличающийся тем, что, с целью обеспечения возможности автоматизации загрузки и съема деталей, направляющие для ползунов выполнены наклонными, а механизм снабжен установленными в корпусе прямоугольными ложе.ментами с наклонными опорными поверхностями; размещенными ниже поверхностей призм, предназначенньгх для фиксации деталей, при этом призмы выполнены П-образными.

Источники информации, принятые во внимание при экспертизе 1. Полуавтомат фрезерно-центровальный МР71М. Руководство по эксплуатации МР71.000.000 РЭ. Костромской завод автоматических линий. Кострома, 1976, лист. 7, рис. 2.

/

сриг.1

11

23

19

20

Cpue.Z

Авторы

Даты

1983-01-30—Публикация

1981-05-25—Подача