тения является расширение функциональных возможностей при подаче стержневых деталей с выступом. Для этого устройство для перегрузки деталей, содержащее загрузочную руку 1, вилку 2 захвата с цилиндрами 3 и 4, штоки которых оснащены центрами, снабжено клиновым упором 6, установленным на основании, а в корпусе руки выполнен паз 5, предназначенный для перемещения клинового упора 6. Клиновой упор 6 установлен с возможностью вертикального перемещения. При перемещении детали загрузочной рукой 1 последняя при взаимодействии с клиновым упором 6 разворачивается. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство шиберного типа | 1985 |

|

SU1275176A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| Гибкий производственный модуль | 1987 |

|

SU1440663A1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| Многопозиционная машина для бесшвейного скрепления книжных блоков | 1989 |

|

SU1671474A1 |

| Манипулятор для кантования корпусных деталей | 1990 |

|

SU1750941A1 |

Изобретение относится к машиностроению, в частности к устройствам для ориентации стержневых деталей цилиндрической или конической формы с выступающими частями, и может быть использовано для загрузки оборудования при автоматизации вспомогательных операций на автоматиче- .ских линиях или комплексах. Целью изобре-\^>&в >&^^лоюХ! XI

Изобретение относится к машиностроению, в частности к устройствам для перегрузки стержневых деталей на станках цилиндрической или конической формы с выступающими частями с ориентацией положения, и может быть использовано при обработке их на авто атических линиях, комплексах, роботизированных участках.

Известны автоматические линии, предназначенные для механической обработки деталей типа тел вращения, содержащие фрезерно-центровальные. токарные станки, другое технологическое оборудование, связанные единым транспортером и обслуживаемые портальными манипуляторами.

Недостатком известных автоматических линий являются .возможность обрабатывать только стержневые детали без дополнительных выступов, а следовательно, и без ориентации в процессе обработки с использованием сложных перегрузочных устройств, требующих больших эксплуатационных затрат.

Известен роботизированный участок обработки валов, содержащий станок, балку, на которой размещена с возможностью горизонтального перемещения каретка, имеющая установленный с возможностью вертикального перемещения ползун с захватом, накопитель в рабочей зоне каретки, дополнительную каретку с тремя ползунами, размещенными с возможностью вертикального перемещения, на которых установлены захваты, причем два крайних ползуна выполнены с возможностью синхронного перемещения, а основная каретка снабжена двумя дополнительными ползунами с захватами, установленными с возможностью синхронного вертикального перемещения, при этом захваты двух крайних ползунов каждой из кареток размещены с возможностью синхронного горизонтального перемещения один навстречу другому.

Недостатком известного участка является наличие большого количества кинематических исполнительных узлов. Это

значительно увеличивает количество управляющих команд, усложняет систему электро-, гидропитания и управления, но не решает проблему обработки стержневых деталей с выступающими частями, которые составляют существенную долю в современном машиностроении и требуют ориентации при обработке.

Цель изобретения - расширение функциональных возможностей при подаче стержневых деталей с выступающими частями с уменьшением кинематических узлов устройства.

Указанная цель достигается тем, что устройство для перегрузки деталей, содержащее основание, установленную с возможностью горизонтального перемещения каретку с вертикально перемещающейся з агрузочной рукой с захватами, выполненными в виде установленных с возможностью горизонтального перемещения двух центров, снабжено клиновым упором, установленным в зоне разгрузки с возможностью взаимодействия с рукой каретки посредством дополнительно выполненного в ее корпусе направляющего паза, вертикального перемещения и фиксации своего положения относительно основания посредством дополнительно введенного подпружиненного фиксатора, закрепленного на основании.

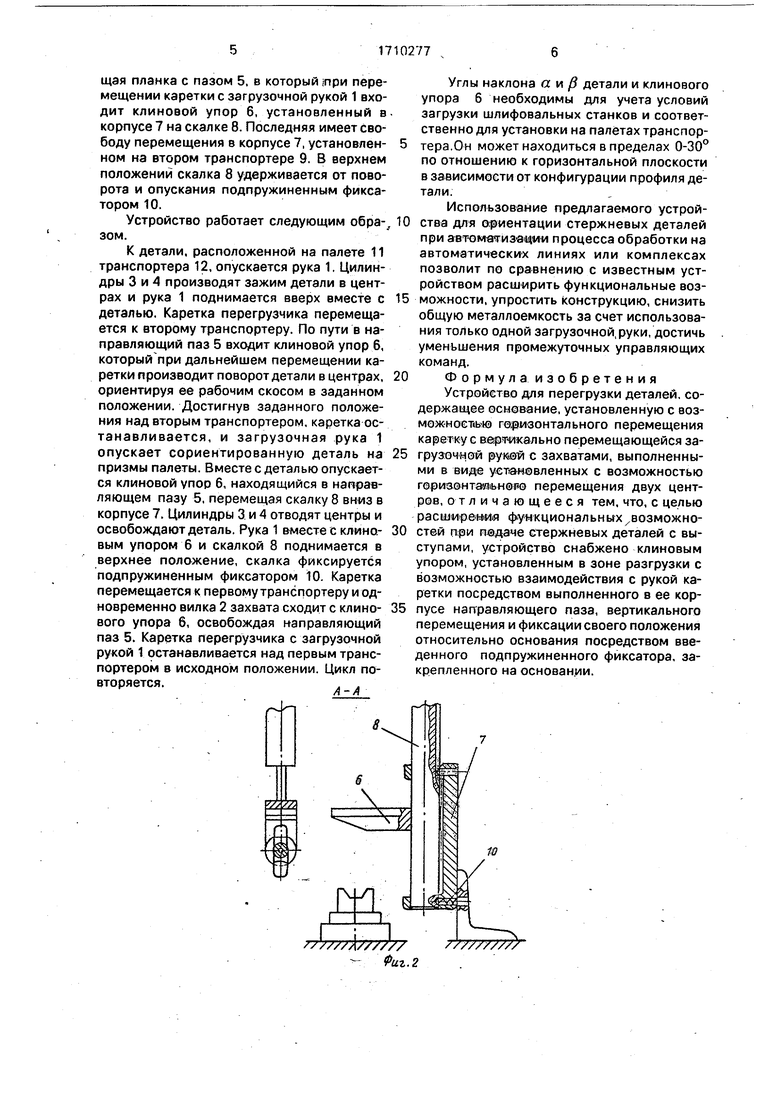

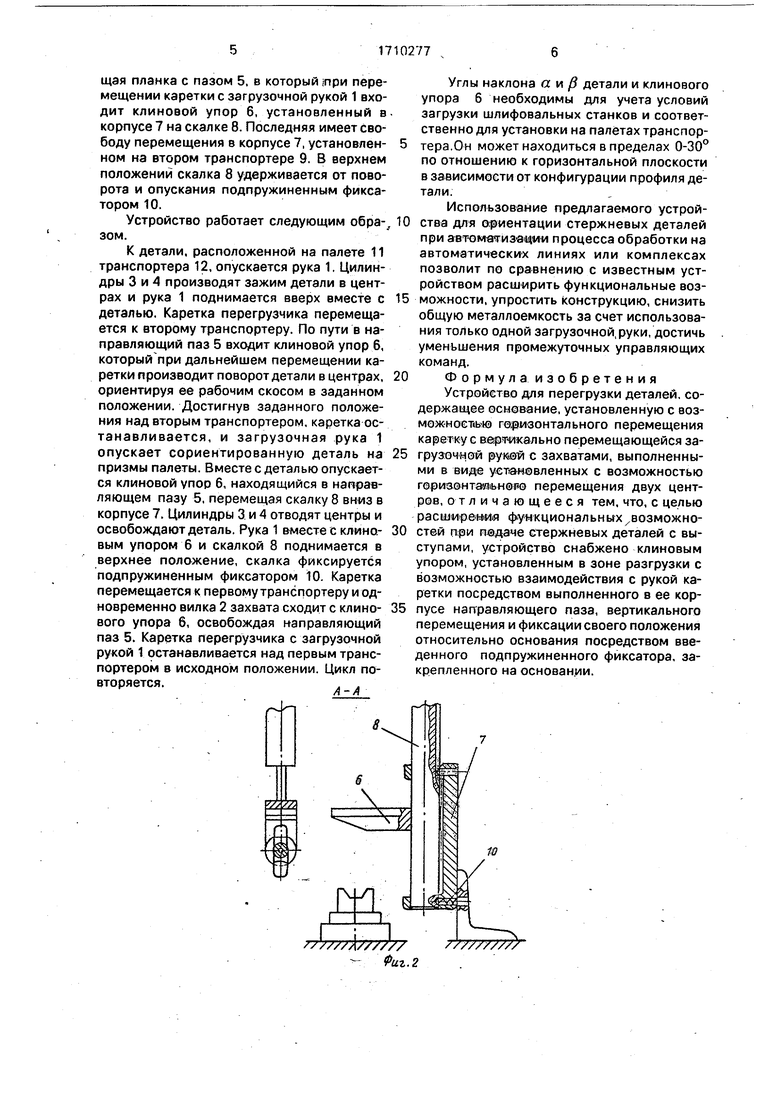

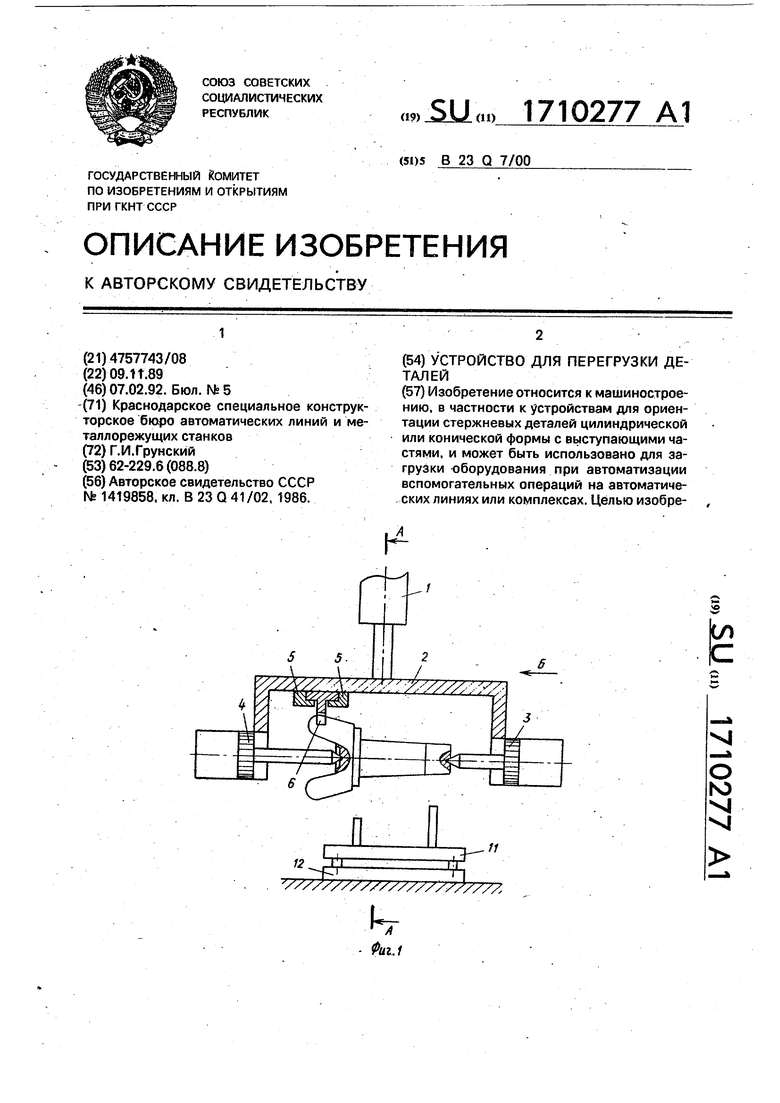

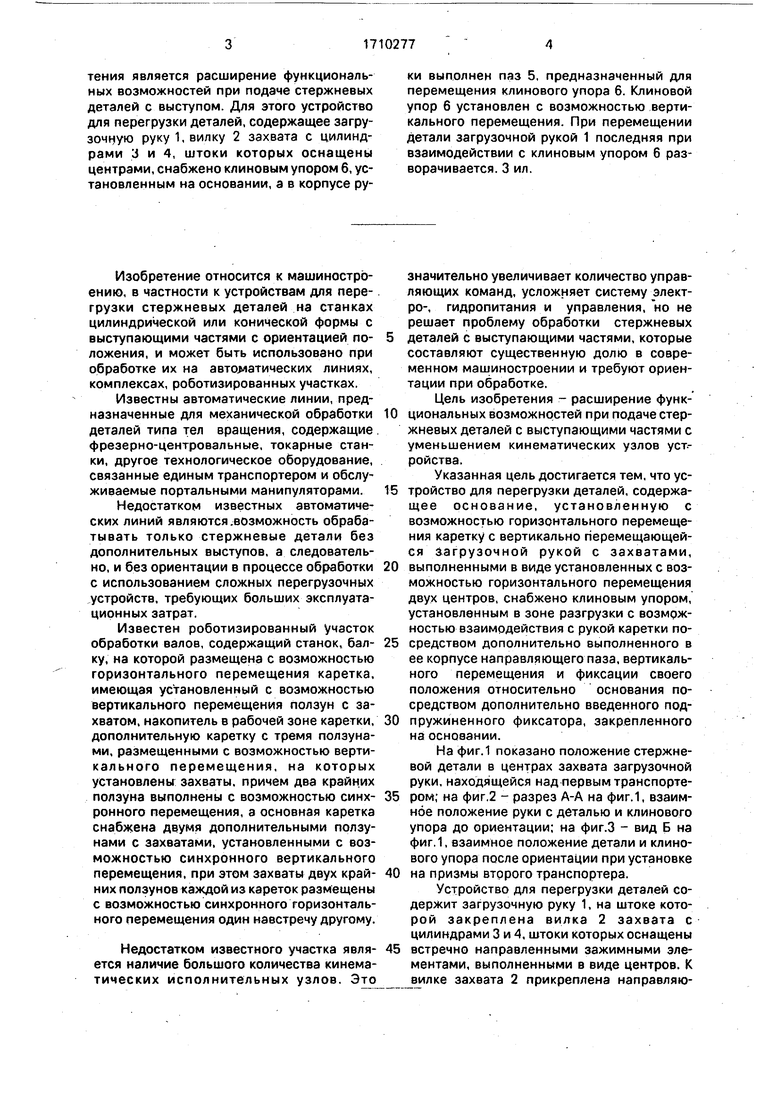

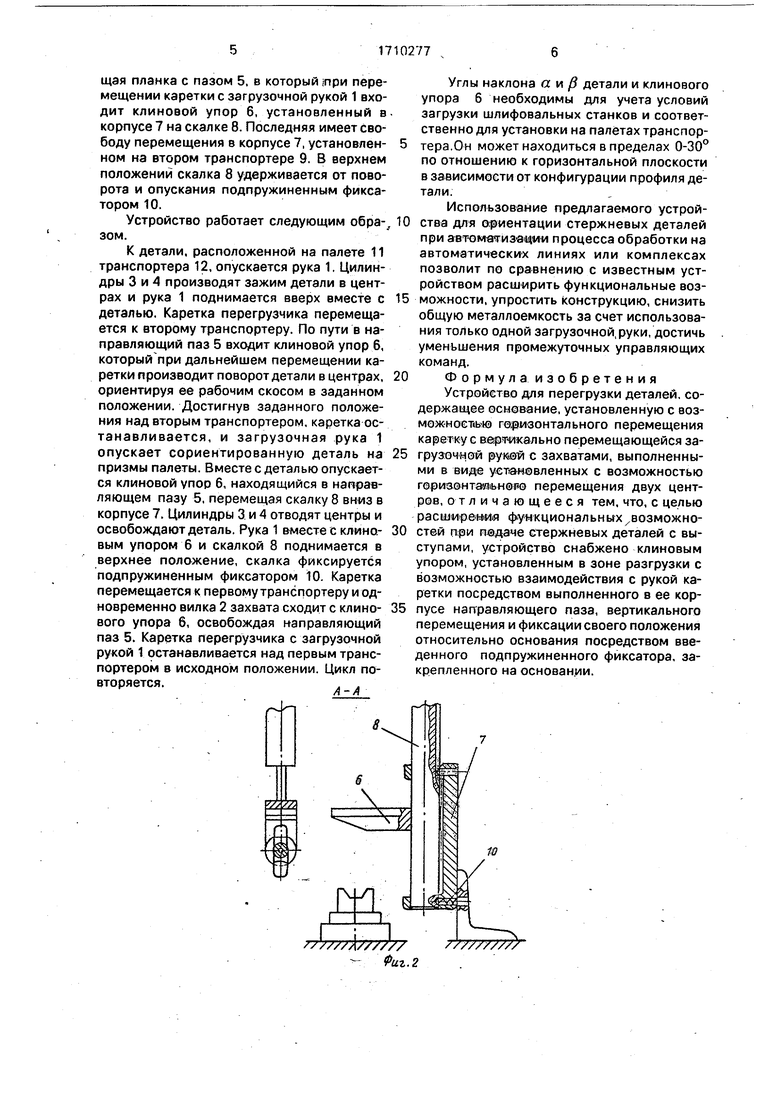

На фиг.1 показано положение стержневой детали в центрах захвата загрузочной руки, находящейся над первым транспортером; на фиг,2 - разрез А-А на фиг.1, взаимное положение руки с деталью и клинового упора до ориентации; на фиг.З - вид Б на фиг.1, взаимное положение детали и клинового упора после ориентации при установке на призмы второго транспортера.

Устройство для перегрузки деталей содержит загрузочную руку 1, на штоке которой закреплена вилка 2 захвата с цилиндрами 3 и 4, штоки которых оснащены встречно направленными зажимными элементами, выполненными в виде центров. К вилке захвата 2 прикреплена направляющая планка с пазом 5, в который jnpn перемещении каретки с загрузочной рукой 1 входит клиновой упор 6, установленный в корпусе 7 на скалке 8. Последняя имеет свободу перемещения в корпусе 7, установленном на втором транспортере 9. В верхнем положений скалка 8 удерживается от поворота и опускания подпружиненным фиксатором 10. Устройство работает следующим обра-, зом. К детали, расположенной на палете 11 транспортера 12, опускается рука 1, Цилиндры 3 и 4 производят зажим детали в центрах и рука 1 поднимается вверх вместе с деталью. Каретка перегрузчика перемещается к второму транспортеру. По пути в направляющий паз 5 входит клиновой упор 6. который при дальнейшем перемещении каретки производит поворот детали в центрах, ориентируя ее рабочим скосом в заданном положении. Достигнув заданного положения над вторым транспортером, каретка останавливается, и загрузочная рука 1 опускает сориентированную деталь нз призмы палеты. Вместе с деталью опускается клиновой упор 6, находящийся в направляющем пазу 5, перемещая скалку 8 вниз в корпусе 7. Цилиндры 3 и 4 отводят центры и освобождают деталь. Рука 1 вместе с клиновым упором 6 и скалкой 8 поднимается в верхнее положение, скалка фиксируется подпружиненным фиксатором 10. Каретка перемещается к первому транспортеру и одновременно вилка 2 захвата сходит с клинового упора 6, освобождая направляющий паз 5. Каретка перегрузчика с загрузочной рукой 1 останавливается над первым транспортером в исходном положении. Цикл повторяется.

А-А

X/ ////л// ////

////////// Углы наклона о: и /9 детали и клинового упора 6 необходимы для учета условий загрузки шлифовальных станков и соответственно для установки на палётах транспортера.Он может находиться в пределах 0-30° по отношению к горизонтальной плоскости в зависимости от конфигурации профиля детали. Использование предлагаемого устройства для о.риентации стержневых деталей при авт-омв7иЗа( процесса обработки на автоматических линиях или комплексах позволит по сравнению с известным устройством расширить функциональные возможности, упростить конструкцию, снизить общую металлоемкость за счет использования только одной загрузочной, руки, достичь уменьшения промежуточных управляющих команд. Формула изобретения Устройство для перегрузки деталей, содержащее основание, установленную с возможност ьад го;ри-зонтального перемещения каретку с верт-икально перемещающейся загрузочмой РУК01Й с захватами, выполненными в виде установленных с возможностью Г0риаонтая1ьн0р0 перемещения двух центров, отличающееся тем, что, с целью расш И реН1И(Я функциональных/возможностей при педаче стержневых деталей с выступами, устройство снабжено клиновым упором, установленным в зоне разгрузки с возможностью взаимодействия с рукой каретки посредством выполненного в ее корпусе направляющего паза, вертикального перемещения и фиксации своего положения относительно основания посредством введенного подпружиненного фиксатора, закрепленного на основании.

Вид Б

Фиг.

/// /////////

| Роботизированный участок обработки валов | 1986 |

|

SU1419858A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-07—Публикация

1989-11-09—Подача