(54) ШТЕМПЕЛЬ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КЛЕЙМЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической обработки по трафарету | 1981 |

|

SU1042938A1 |

| Способ электрохимического маркирования | 1980 |

|

SU891303A1 |

| ШТЕМПЕЛЬ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КЛЕЙМЕНИЯ | 1972 |

|

SU422563A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275994C2 |

| Устройство для электрохимического клеймения деталей цилиндрической формы | 1978 |

|

SU709304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖА-СЕТКИ ЭЛЕКТРОБРИТВЫ | 1999 |

|

RU2154570C1 |

| Устройство для электрохимической обработки | 1987 |

|

SU1511032A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАТИРОВАНИЯ ВАЛКОВ | 2001 |

|

RU2196666C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2230636C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗА В ЦЕНТРОБЕЖНОМ ПОЛЕ | 2005 |

|

RU2299930C1 |

1

Изобретение относится к электрохимическому клеймению и может быть использовано при клеймении как плоских, так и криволинейных поверхностей.

Известен штемпель для электрохимического клеймения, содержащий гибкий перфорированный трафарет и гибкий катод в виде металлической сетки, подпружиненный упругой, проницаемой для электролита диэлектрической подушкой 1.

Однако применение в известном штемпеле гибкого катода, выполненного в виде сетки приводит к ухудшению качества клеймения из-за загрязнения сетки продуктами анодного растворения и инородными частицами, не исключены случаи короткого замыкания вследствие прогиба сетчатого катода.

Цель изобретения - улучшение качества электрохимического клеймения.

Указанная цель достигается тем, что гибкие трафареты и катод выполнены как единый конструктивный элемент в виде диэлектрической основы, покрытой токопроводящей пленкой, причем перфорации выполнены в указанном элементе с уменьшением толщины токопроводящей пленки

к основанию перфорации до нулевого значения.

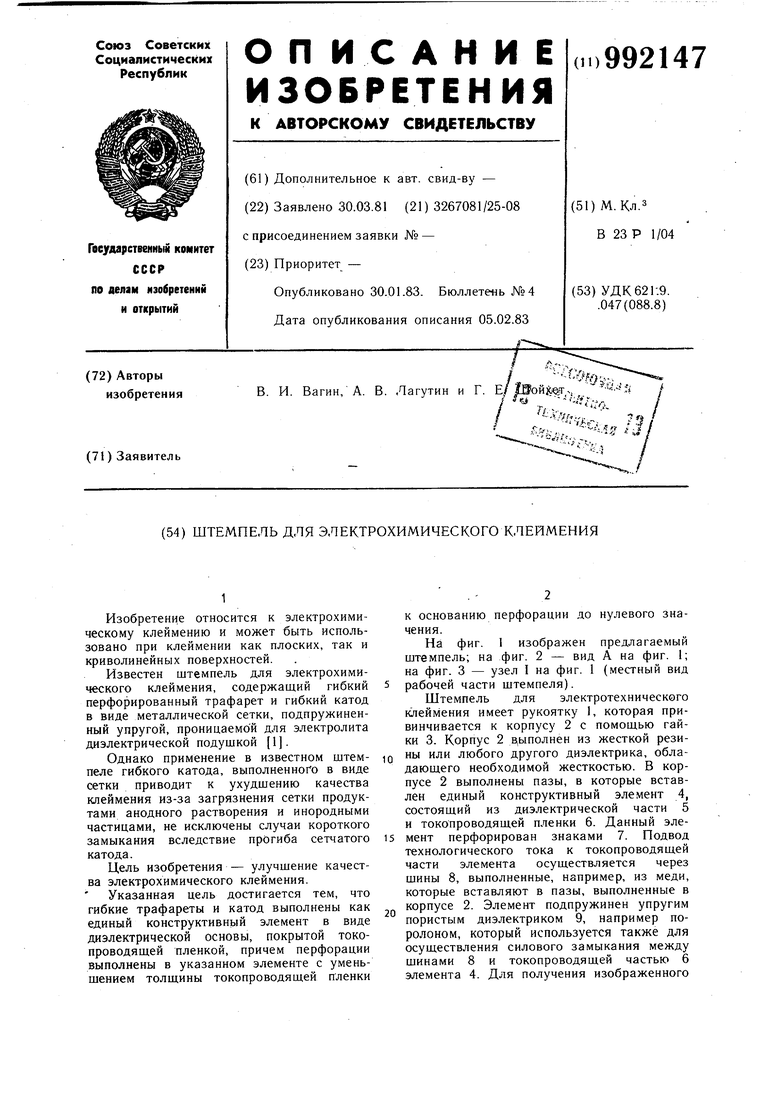

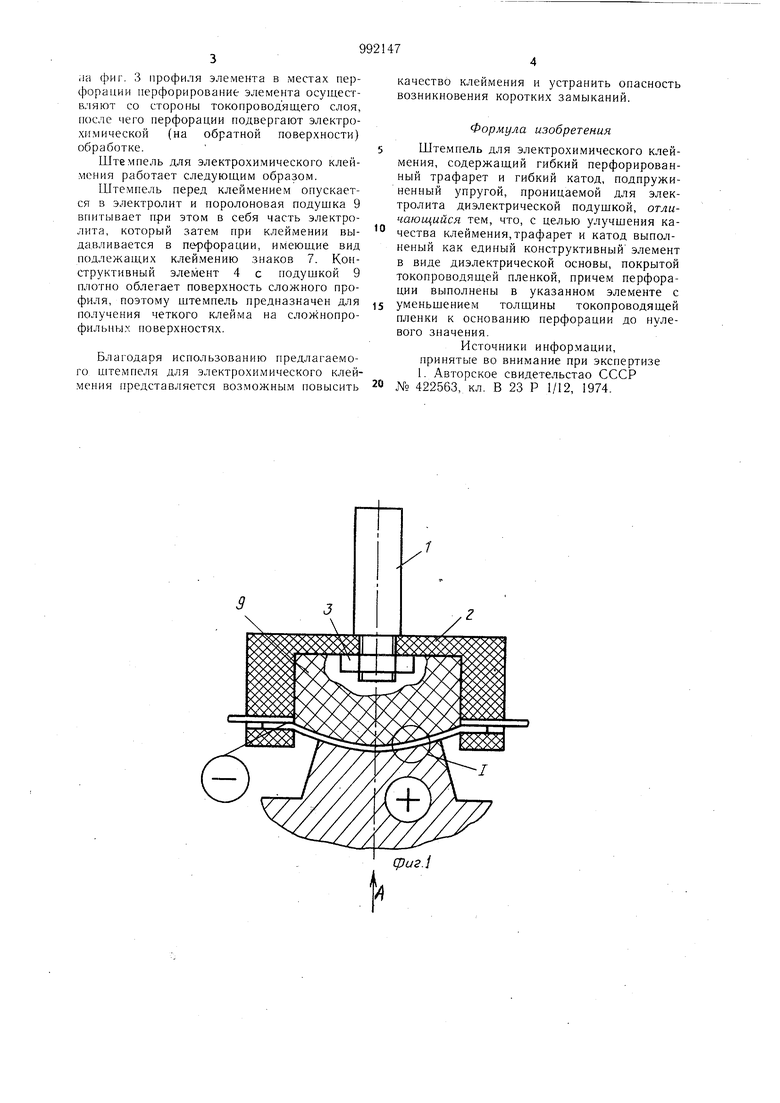

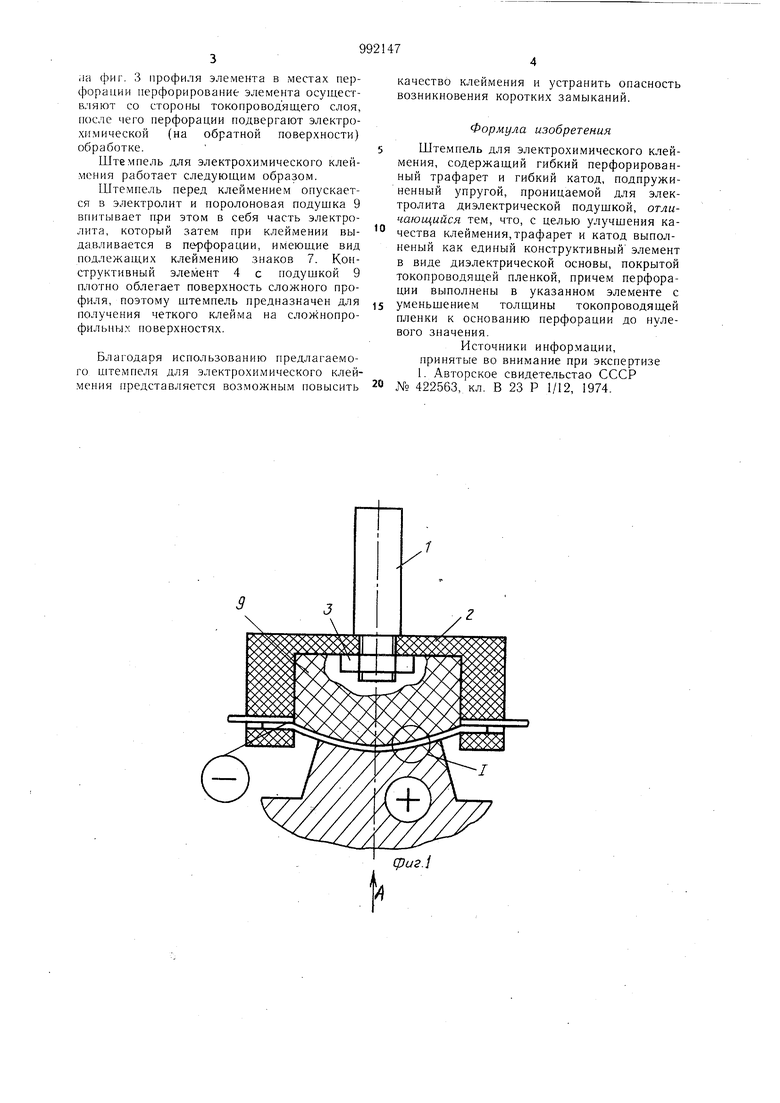

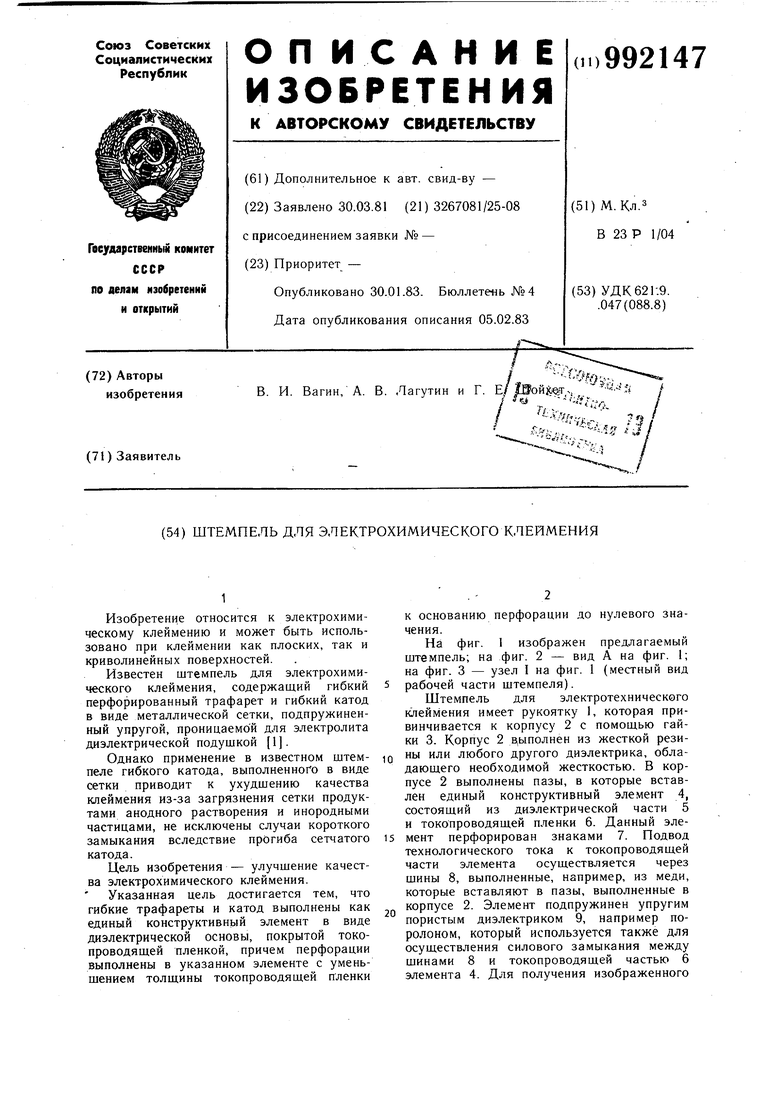

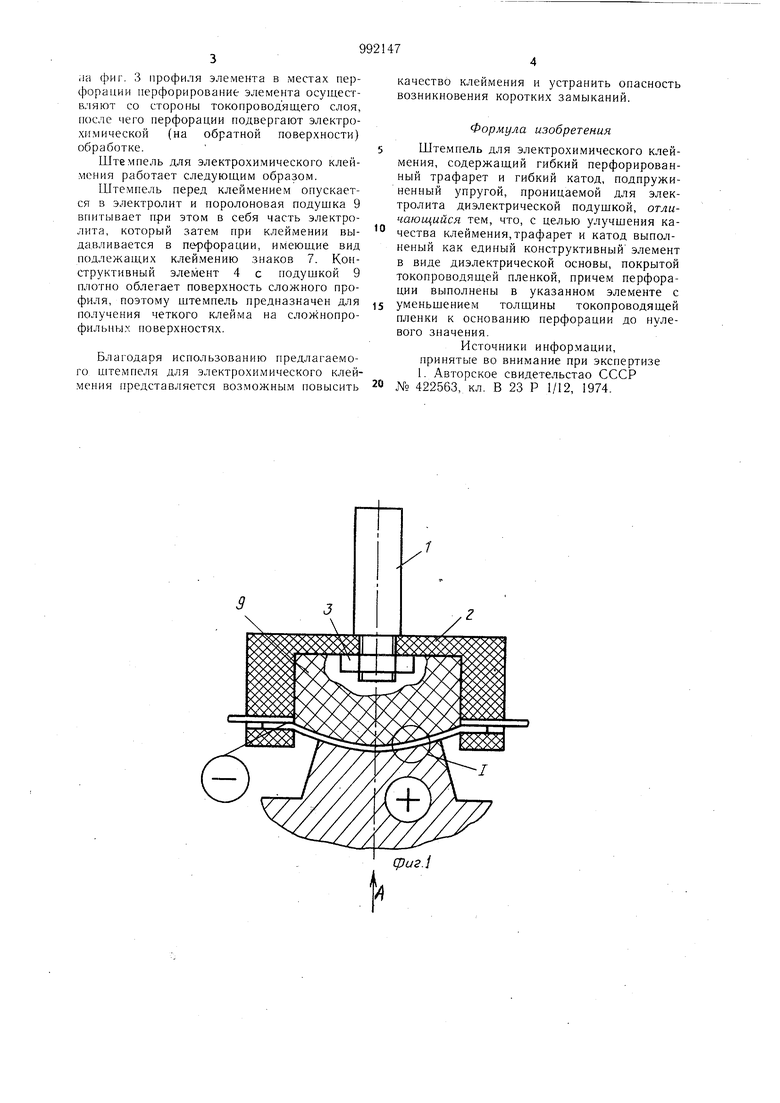

На фиг. 1 изображен предлагаемый штемпель; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1 (местный вид

5 рабочей части штемпеля).

Штемпель для электротехнического клеймения имеет рукоятку , которая привинчивается к корпусу 2 с помощью гайки 3. Корпус 2 выполнен из жесткой рези Q ны или любого другого диэлектрика, обладающего необходимой жесткостью. В корпусе 2 выполнены пазы, в которые вставлен единый конструктивный элемент 4, состоящий из диэлектрической части 5 и токопроводящей пленки 6. Данный эле15 мент перфорирован знаками 7. Подвод технологического тока к токопроводящей части элемента осуществляется через шины 8, выполненные, например, из меди, которые вставляют в пазы, выполненные в корпусе 2. Элемент подпружинен упругим пористым диэлектриком 9, например поролоном, который используется также для осуществления силового замыкания между шинами 8 и токопроводящей частью 6 элемента 4. Для получения изображенного

,ia фиг. 3 профиля элемента в местах перфорации перфорирование элемента осуществляют со стороны токопроводящего слоя, после чего перфорации подвергают электрохимической (на обратной поверхности) обработке.

Ште.мпель для электрохимического клеймения работает следующим образом.

Штемпель перед клеймением опускается в электролит и поролоновая подущка 9 впитывает при этом в себя часть электролита, который затем при клеймении выдавливается в перфорации, имеющие вид подлежащих клеймению знаков 7. Конструктивный элемент 4 с иодущкой 9 плотно облегает поверхность сложного профиля, поэтому щтемпель предназначен для получения четкого клейма на сложнопрофильны.х поверхностях.

Благодаря использованию предлагаемого щтемпеля для электрохимического клеймения представляется возможным повысить

качество клеймения и устранить опасность возникновения коротких замыканий.

Формула изобретения

Штемпель для электрохимического клеймения, содержащий гибкий перфорированный трафарет и гибкий катод, подпружиненный упругой, проницаемой для электролита диэлектрической подущкой, отличающийся тем, что, с целью улучшения качества клеймения,трафарет и катод выполненый как единый конструктивный элемент в виде диэлектрической основы, покрытой токопроводящей пленкой, причем перфорации выполнены в указанном элементе с

уменьшением толщины токопроводящей пленки к основанию перфорации до нулевого значения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 422563, кл. В 23 Р 1/12, 1974,

Авторы

Даты

1983-01-30—Публикация

1981-03-30—Подача