(54) СПОСС Б ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВЛгНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТЕМПЕЛЬ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КЛЕЙМЕНИЯ | 1972 |

|

SU422563A1 |

| Электрод-инструмент для электрохимического маркирования | 1971 |

|

SU437597A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2230636C2 |

| Электрод-инструмент для электрохимического маркирования | 1990 |

|

SU1815044A1 |

| Штемпель для электрохимического клеймения | 1981 |

|

SU992147A1 |

| Устройство для электрохимического клеймения деталей цилиндрической формы | 1978 |

|

SU709304A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ МАРКИРОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТВОЛА ОРУЖИЯ | 2012 |

|

RU2514763C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТЕЙ МАТРИЧНОЙ СИМВОЛИКОЙ | 2007 |

|

RU2345872C2 |

| Способ электрохимической размернойОбРАбОТКи | 1979 |

|

SU852482A1 |

| Способ электрохимического маркирования | 1987 |

|

SU1553300A1 |

1

Изобретение относится к электрофизическим и электрохимическим методам,. в частности к технике электрохимического маркирования.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ электрохимического клеймения, при котором к детали и электроду подводят напряжение, затем накладьшают гибкий тра- фарет на поверхность детали, потом окунают подушку штемпеля в электролит и переносят штемпель на трафарет. При этом подушка впитывает в себя часть электролита. Прижимая электрод через трафарет к детали под действием поролоновой подушки, он плотно облегает криволинейную поверхность детали, электролит выдавливается из подушки, проходит через металлическую сетку и попадает на трафарет включения кнопки, подающей напряжение на электрод, производят маркирование f 1 .

Недостатками известного способа являются невозможность получения глубины профиля гравюры глубиной О,3 - 0,5 мм ввиду зашламленности электролитной среды в межэлектродном зазоре и образование различных пассива- ционных пленок на обрабатываемых поверхностях. Кроме того, отсутствие надежного прилегания трафарета к поверхности различного профиля создает различные по величине рабочие зазоры и связанную с ней интенсивность растворения.

Цель изобретения - повышение качества ма жирования.

Поставленная цель достигается тем, что клеймение осуществляется катодоминструментом на эластичной подушке, который совершает дискретные возвратно-поступательные движения с постоянной величиной перемещения, и где при этом относительная деформация эластичной подушки сГ/Н $ 0,8, а подача импульсов тока осуществляется в нижнем

положении элекгрода-инсгрумента при скважности К 3-6, длительности импульсов -Су, 1 - 3 с, и напряжений и 18 - 20 В.

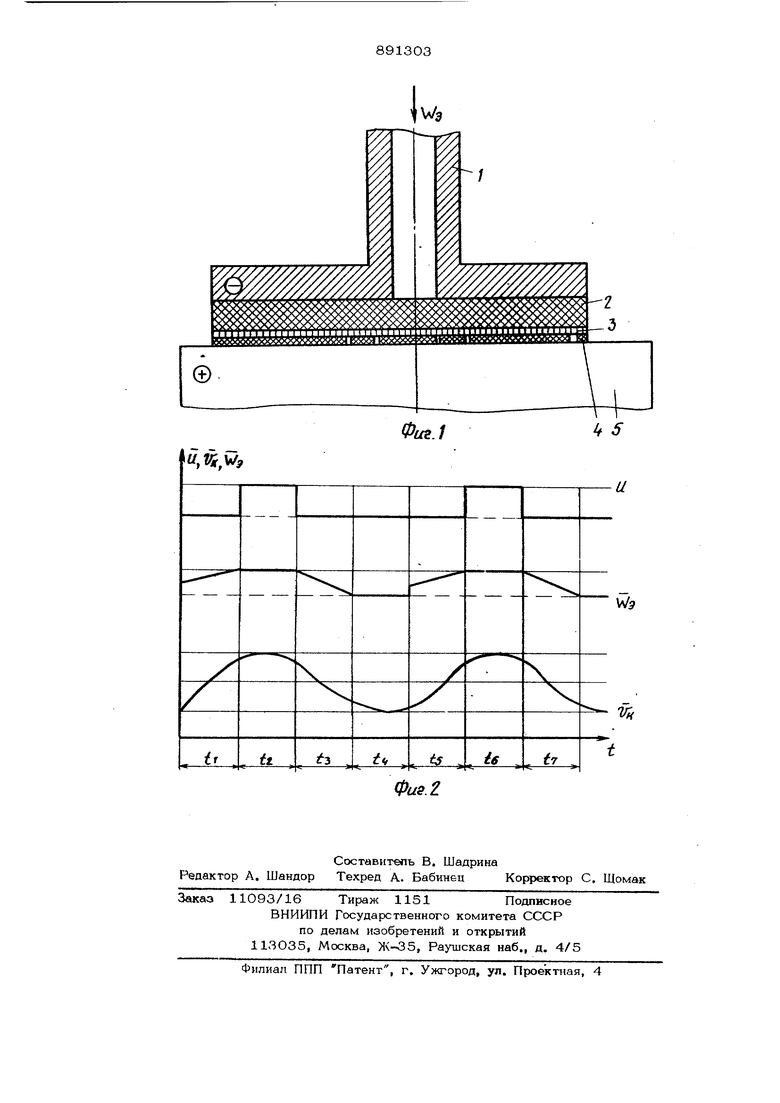

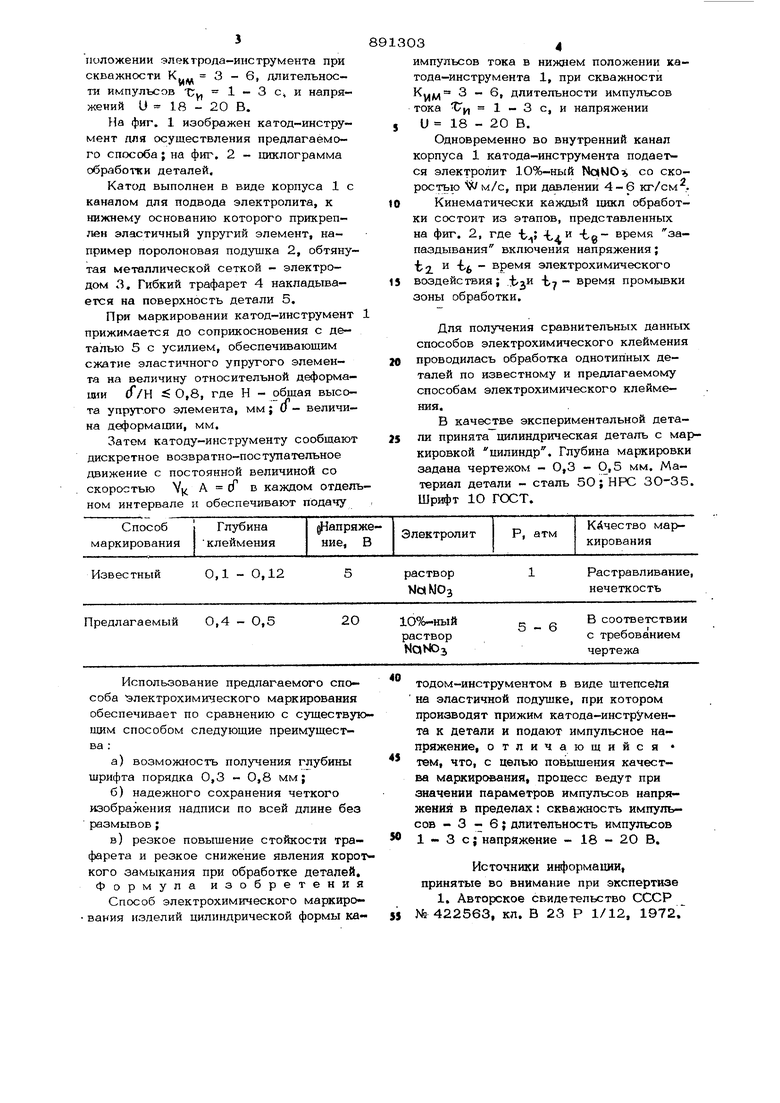

На фиг. 1 изображен катод-инструмент для осуществления предлагаемого способа; на фиг. 2 - циклограмма обработки деталей.

Катод выполнен в виде корпуса 1 с каналом для подвода электролита, к «шжнему основанию которого прикреплен эластичный упругий элемент, например поролоновая подушка 2, обтянутая металлической сеткой - электродом Д. Гибкий трафарет 4 накладывается на поверхность детали 5.

При маркировании катод-инструмент прижимается до соприкосновения с деталью 5 с усилием, обеспечивающим сжатие эластичного упругого элемента на величину относительной деформа- Ш1И сГ/Н 0,8, где Н - общая высота упруг.ого элемента, мм; О - величина деформации, мм.

Затем катоду-инструменту сообщают дискретное возвратно-поступательное движение с постоянной величиной со скоростью УК А сГ в каждом отделном интервале и обеспечивают подачу

Использование предлагаемого спо соба электрохимического маркирования обеспечивает по сравнению с существующим способом следующие преимущества :

а)возможность получения глубины щрифта порядка 0,3 - 0,8 мм;

б)надежного сохранения четкого изображения надписи по всей длине без размывов ;

в)резкое повышение стойкости трафарета и резкое снижение явления короткого замыкания при обработке деталей.

Формула изобретения

Способ электрохимического маркироаиия изделий цилиндрической формы каимпульсов тока в нижнем положении катода-инструмента 1, при скважности

3-6, длительности импульсов

К

ИМ

тока и 1 - 3 с, и напряжении и 18 - 20 В.

Одновременно во внутренний канал корпуса 1 катода-инструмента подается электролит 1О%-ный Мо|ЫО% со скоростью , при давлении 4-6 кг/см,.

Кинематически каждый щжл обработки состоит из этапов, представленных на фиг. 2, где -(. и -tg- время запаздывания включения напряжения; и -Ь - время электрохимического воздействия; .i 1 промьтки зоны обработки.

Для получения сравнительных данных способов электрохимического клеймения проводилась обработка однотипных деталей по известному и предлагаемому способам электрохимического клеймения.

В качестве экспериментальной детали принята цилиндрическая деталь с маркировкой цилиндр. Глубина маркировки задана чертежом - 0,3 - 0,5 мм. Материал детали - сталь 50; НРС ЗО-35. Шрифт 10 ГОСТ.

тодом-инструментом в виде щтепсеЛя на эластичной подушке, при котором производят прижим катода-инструмента к детали и подают импульсное напряжение, отличающийся тем, что, с целью повышения качества маркирования, процесс ведут при значении параметров импульсов напряжения в пределах: скважность импульсов - 3 - 6 J длительность импульсов 1 - 3 с; напряжение - 18 - 20 В.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 422563, кл. В 23 Р 1/12, 1972/

Авторы

Даты

1981-12-23—Публикация

1980-04-03—Подача