(54) ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный сборочный автомат | 1984 |

|

SU1238934A1 |

| Загрузочное устройство | 1987 |

|

SU1445907A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Поворотно-делительный стол | 1984 |

|

SU1227422A2 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Устройство для шлифования деталей | 1984 |

|

SU1197820A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1980 |

|

SU904972A1 |

1

Изобретение относится к таким отраслям промышленности, как машиностроение, приборостроение и др., где требуется поштучная выдача деталей на позицию обработки, а к разгрузке предъявляются требования, исключающие нанесение рисок и удары наружных поверхностей друг о друга.

Известно загрузочно-разгрузочное устройство, содержашее корпус, магазины загрузки и выгрузки, подающий шибер с гнездами и подъемники деталей 1.

Недостатком известного устройства является то, что невозможно подавать детали сложной конфигурации и высокой чистоты поверхности.

Цель изобретения - повышение надежности работы устройства при подаче деталей сложной конфигурации и устранение повреждения наружной поверхности деталей.

Поставленная цель достигается тем, что в вырезе на основании корпуса в позициях загрузки и выгрузки размещены отсекатели, а магазины загрузки и выгрузки выполнены в виде двух дисков, установленных с возможностью поворота, и угольников, жестко

закрепленных на дисках и образующих вертикальные обоймы для деталей, при этом шибер расположен с возможностью взаимодействия с отсекателем магазина загрузки посредством дополнительно введенного

упора, закрепленного на шибере.

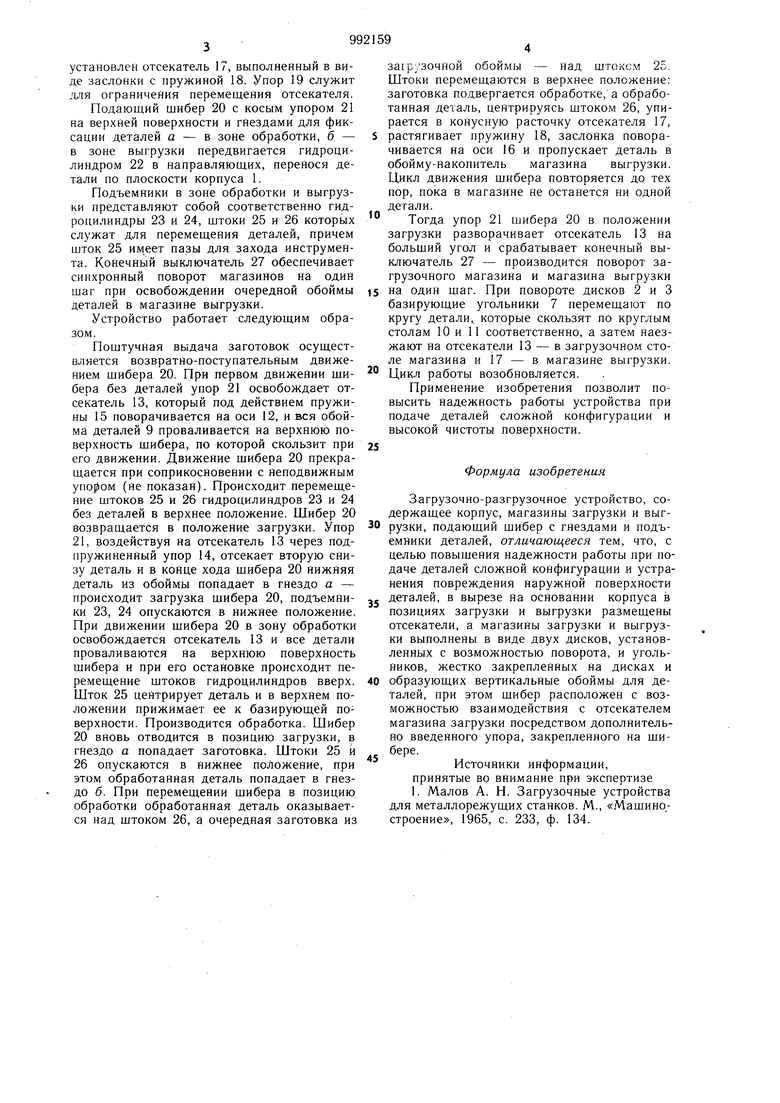

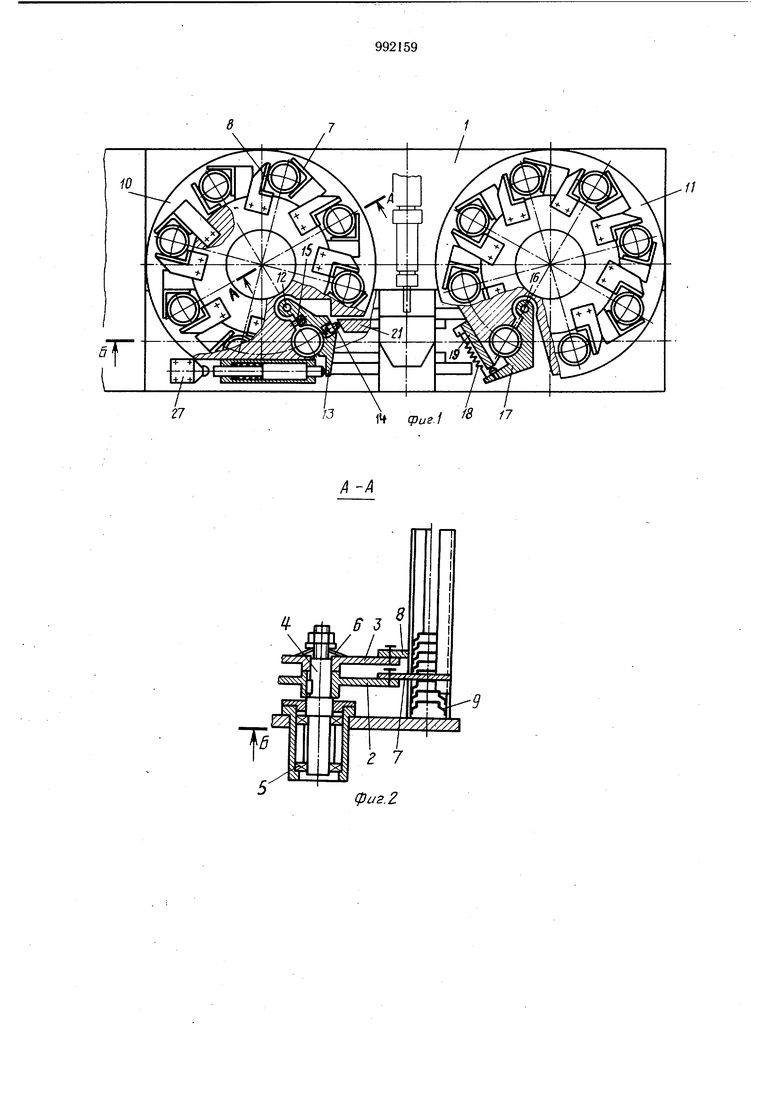

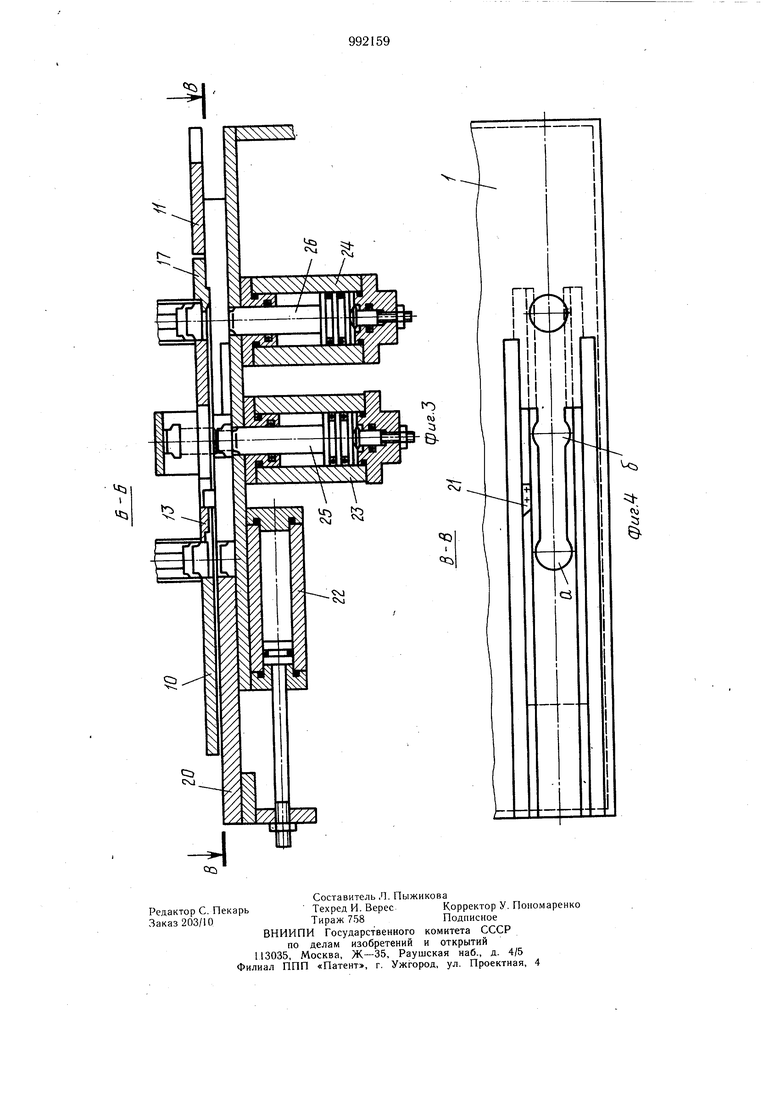

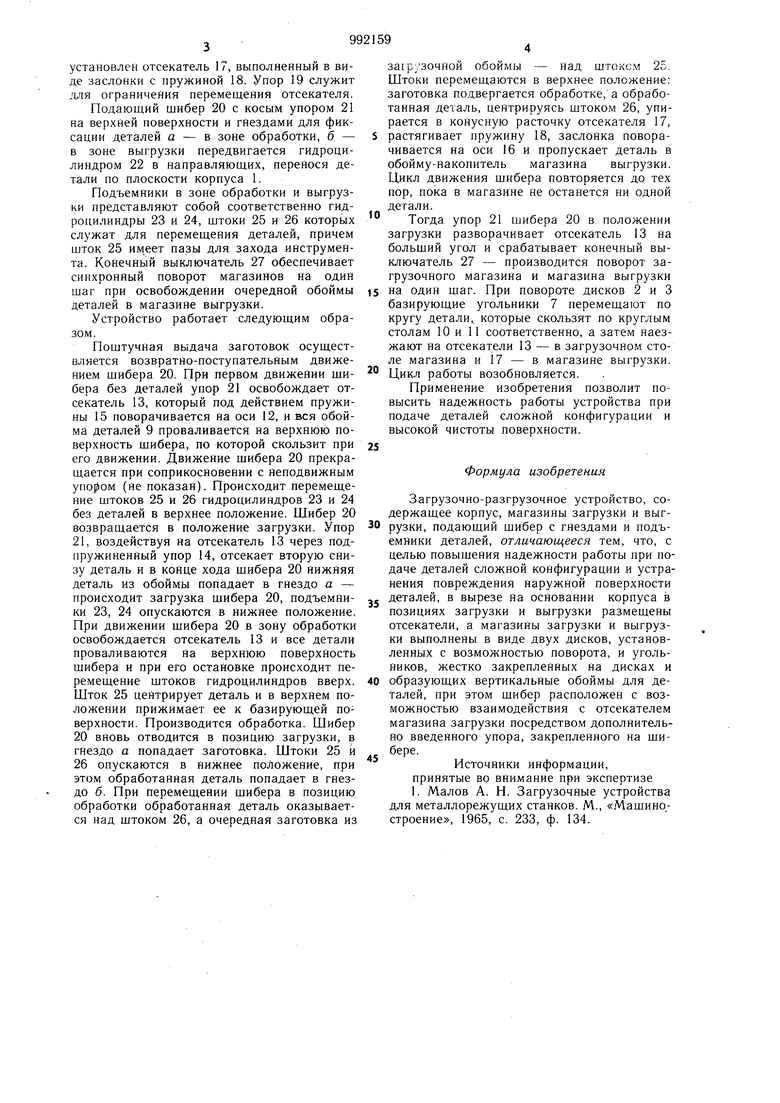

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

10 На корпусе 1 расположены магазины загрузки и выгрузки, представляюш,ие собой диски 2 и 3, насаженные на вращающуюся ось 4, установленную в подшипниках 5. Диск 2 посредством шпонки жестко соединен с осью, а диск 3 прижат к нему пружи15ной 6. Базирующие угольники 7 и подпружиненные угольники 8 закреплены на дисках 2 и 3 соответственно, образуя обоймы для деталей 9. Детали в обоймах лежат на круглых столах 10 и 11 и скользят по ним

20 при повороте дисков. В вырезе загрузочного круглого стола 10 на оси 12 установлен отсекатель 13, выполненный в виде заслонки с подпружиненным упором 14 и пружиной 15. В вырезе стола 11 разгрузки на оси 16

установлен отсекатель 17, выполненный в виде заслонки с пружиной 18. Упор 19 служит для ограничения перемещения отсекателя.

Подающий шибер 20 с косым упором 21 на верхней поверхности и гнездами для фиксации деталей а - в зоне обработки, б - в зоне выгрузки передвигается гидроцилиндром 22 в направляющих, перенося детали по плоскости корпуса 1.

Подъемники в зоне обработки и выгрузки представляют собой соответственно гидроцилиндры 23 и 24, штоки 25 и 26 которых служат для перемещения деталей, причем шток 25 им,еет пазы для захода инструмента. Конечный выключатель 27 обеспечивает синхронный поворот магазинов на один шаг при освобождении очередной обоймы деталей в магазине выгрузки.

Устройство работает следующим образом.

Поштучная выдача заготовок осуществляется возвратно-поступательным движением щибера 20. При первом движении шибера без деталей упор 21 освобождает отсекатель 13, который под действием пружины 15 поворачивается на оси 12, и вся обойма деталей 9 проваливается на верхнюю поверхность шибера, по которой скользит при его движении. Движение шибера 20 прекращается при соприкосновении с неподвижным упором (не показан). Происходит перемещение штоков 25 и 26 гидроцилиндров 23 и 24 без деталей в верхнее положение. Шибер 20 возвращается в положение загрузки. Упор 21, воздействуя на отсекатель 13 через подпружиненный упор 14, отсекает вторую снизу деталь и в конце хода шибера 20 нижняя деталь из обоймы попадает в гнездо а - происходит загрузка шибера 20, подъемники 23, 24 опускаются в нижнее положение. При движении шибера 20 в зону обработки освобождается отсекатель 13 и все детали проваливаются на верхнюю поверхность щибера и при его остановке происходит перемещение штоков гидроцилиндров вверх. Шток 25 центрирует деталь и в верхнем положении прижимает ее к базирующей поверхности. Производится обработка. Шибер 20 вновь отводится в позицию загрузки, в гнездо а попадает заготовка. Штоки 25 и 26 опускаются в нижнее положение, при этом обработанная деталь попадает в гнездо б. При перемещении щибера в позицию обработки обработанная деталь оказывается над штоком 26, а очередная заготовка из

загрузочной обоймы - над штоксм 25. Штоки перемещаются в верхнее положение: заготовка подвергается обработке, а обработанная деталь, центрируясь щтоко.м 26, упирается в конусную расточку отсекателя 17, растягивает пружину 18, заслонка поворачивается на оси 16 и пропускает деталь в обойму-накопитель магазина выгрузки. Цикл движения щибера повторяется до тех пор, пока в магазине не останется ни одной детали.

Тогда упор 21 шибера 20 в положении загрузки разворачивает отсекатель 13 на больший угол и срабатывает конечный выключатель 27 - производится поворот загрузочного магазина и магазина выгрузки на один шаг. При повороте дисков 2 и 3 базирующие угольники 7 перемешают по кругу детали,, которые скользят по круглым столам 10 и И соответственно, а затем наезжают На отсекатели 13 - в загрузочном столе магазина и 17 - в магазине выгрузки. Цикл работы возобновляется.

Применение изобретения позволит повысить надежность работы устройства при подаче деталей сложной конфигурации и высокой чистоты поверхности.

Формула изобретения

Загрузочно-разгрузочное устройство, содержащее корпус, магазины загрузки и выгрузки, подающий шибер с гнездами и подъемники деталей, отличающееся тем, что, с целью повышения надежности работы при подаче деталей сложной конфигурации и устранения повреждения наружной поверхности деталей, в вырезе на основании корпуса в позициях загрузки и выгрузки размещены отсекатели, а магазины загрузки и выгрузки выполнены в виде двух дисков, установленных с возможностью поворота, и угольников, жестко закрепленных на дисках и образующих вертикальные обоймы для деталей, при этом щибер расположен с возможностью взаимодействия с отсекателем магазина загрузки посредством дополнительно введенного упора, закрепленного на шибере.

Источники информации, принятые во внимание при экспертизе I. Малов А. Н. Загрузочные устройства для металлорежущих станков. М., «Машиностроение, 1965, с. 233, ф. 134.

Авторы

Даты

1983-01-30—Публикация

1981-03-16—Подача