ные и торцовые биения, быстро изнашиваются шарнирные соединения.

Наиболее близким по технической сути и достигаемому результату к предлагаемому является барабан для сборки покрышек пневматических- шин, содержащий шарнирно связанные между собой складываемые Наружные и внутренние сектора, которые шарнирно . соединены посредством рычагов с жестко установленной на приводном валу ведущей ступицей и смонтированной на ней тормозной ступицей, и тормозную муфту. В этом барабане наружные сектора связаны с дополнительной - промежуточной поворотной ступицей, установленной на наружной тормозной ступицеС.

Однако одноопорная связь (в виде серьги) внутренних секторов с наружной ступицей не обеспечивает устойчивость и жесткость конструкции в целом. Вместе с тем, ввиду большого наружного габарита ступиц, невозможно приблизить внутренние сектора к наружной ступице при складывании, т. е. не выполняется одно из условий, обеспечивающих повышение коэффициента складывания барабана. Начальное и конечное положение ведуш.ей и тормозной ступиц определяются фиксаторами и упорами, ограничивающими угол их взаимного поворота (угол складывания). Начальное положение ведущей и промежуточной ступиц определено также фиксаторами, а конечное положение - упором на наружной ступице. Для обеспечения заданных параметров раскрытого и сложенного положения требуется высокая точность изготовления ступиц, точное и плотное прилегание контактирующих поверхностей упоров. В процессе работы вследствие наклепа образуются зазоры между упорами, что ведет к изменениям параметров раскрытого и сложенного барабана. Подгонка контактирующих поверхностей упоров - трудоемкая и сложная операция. Наличие промежуточной ступицы, установленной на наружной, значительно увеличивает габариты механизма складывания (комплекта ступиц), что ограничивает сближение внутренних секторов к центру барабана, т. е. снижает коэффициент складывания.

Наружная ступица на торце имеет выступы, к которым консольно крепится винтами муфта, связанная с тормозной трубой. Консольное крепление муфты к ступице не обеспечивает соосности внутренней ступицы и муфты, что ведет к усложнению монтажа барабана на станок при стыковке с тормозной трубой.

Кроме того, в случае поломки упоров, что имеет место, восстановить их, не предоставляется возможным. В этом случае необходимо менять наружную ступицу - сложную и трудоемкую для изготовления деталь. При складывании и раскрытии барабана ведущие (наружные) и ведомые (внутренние) сектора силами инерции движутся по соответствующим траекториям в одном направлении (в одну сторону), соответствующем складыванию или раскрытию. Суммарные силы инерции, создающие нагрузки в шарнирных соединениях, отрицательно влияют На работоспособность барабана и снижают его эксплуатационные показатели (быстрый износ шарниров, перекосы, отклонение от заданных параметров раскрытого и сложенного барабана), что в

конечном итоге снижает ресурс работы барабана.

Цель изобретения - снижение динамических нагрузок на шарнирные соединения при складывании и раскрытии барабана и улучшение его обслуживания.

Поставленная цель достигается тем, что в барабане для сборки покрышек пневматических шин, содержащем шарнирно связанные между собой складываемые наружные и внутренние сектора, которые шарнирно соединены посредством рычагов с жестко установленной на приводном валу ведущей ступицей и смонтированной на ней тормозной ступицей, и тормозную муфту, наружные сектора шарнирно связаны с тормозной ступицей, а внутренние сектора шарнирио связаны с ведущей ступицей.

Тормозная муфта установлена на ведущей ступице и связана с тормозной ступицей посредством кулачков, взаимодействующих с выполненными в тормозной ступице пазами.

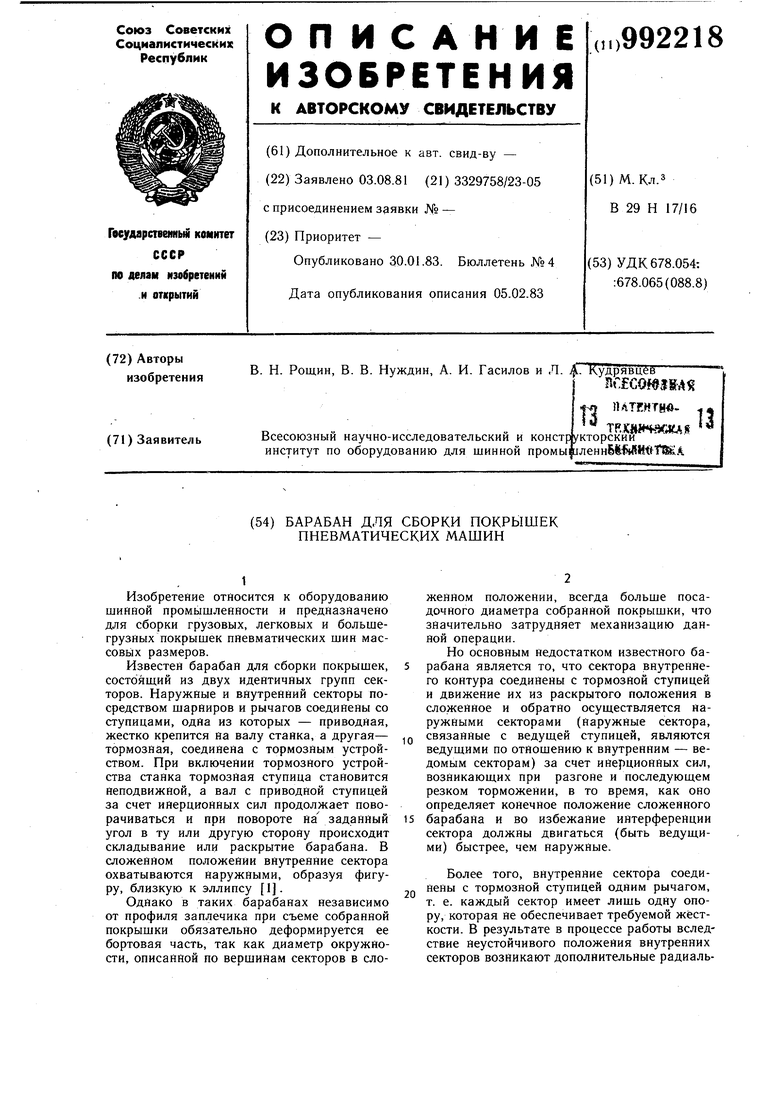

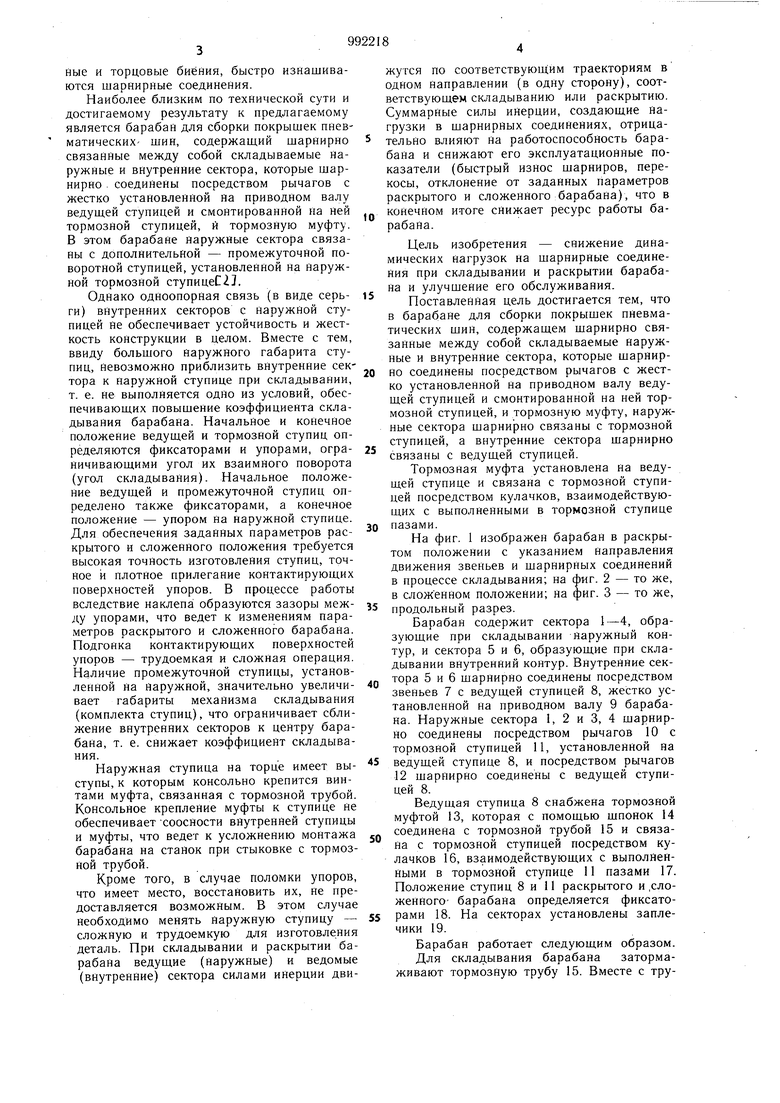

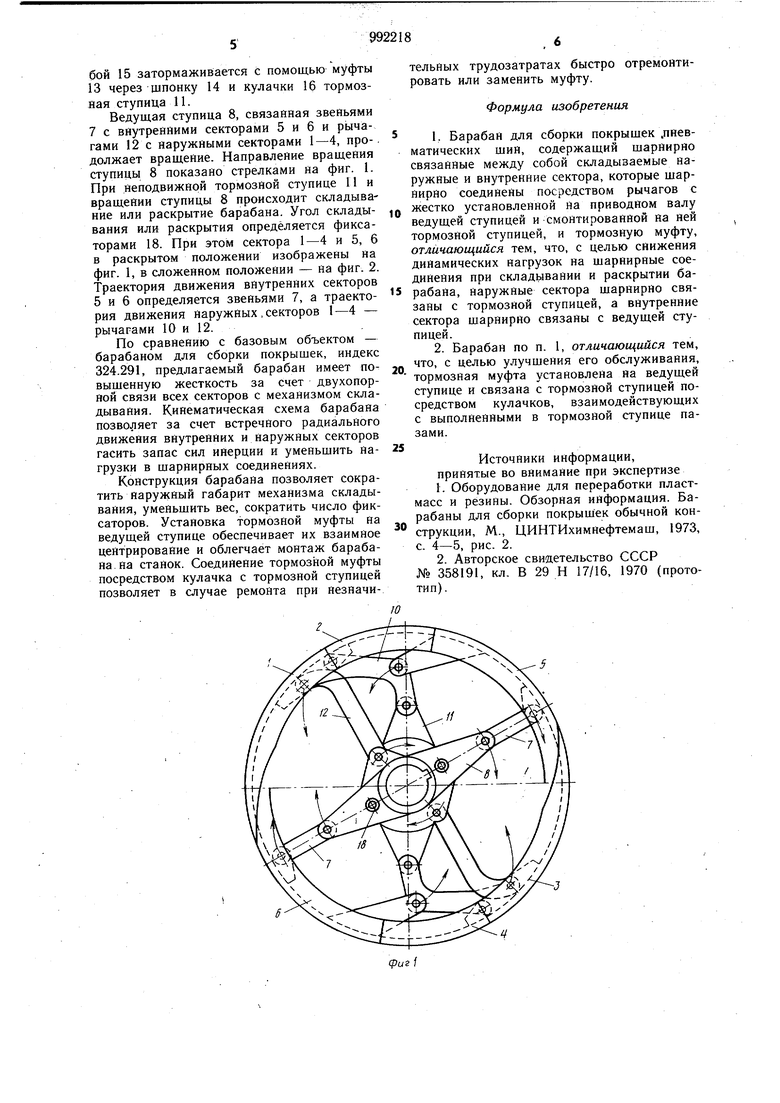

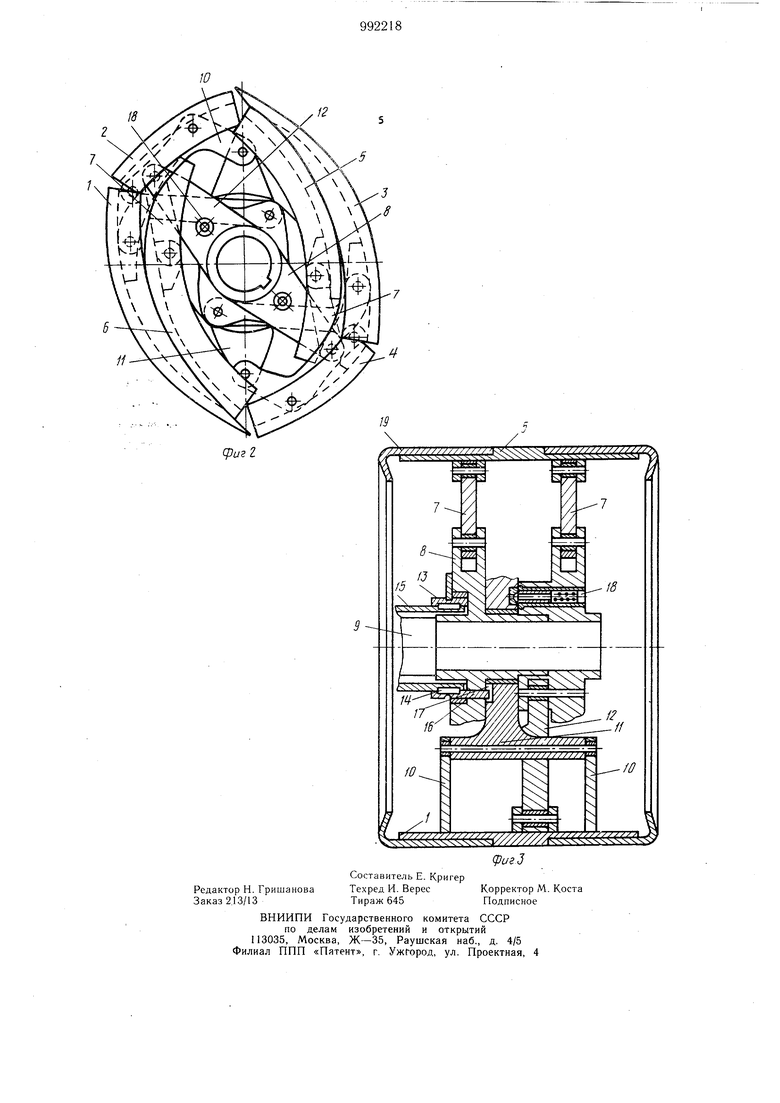

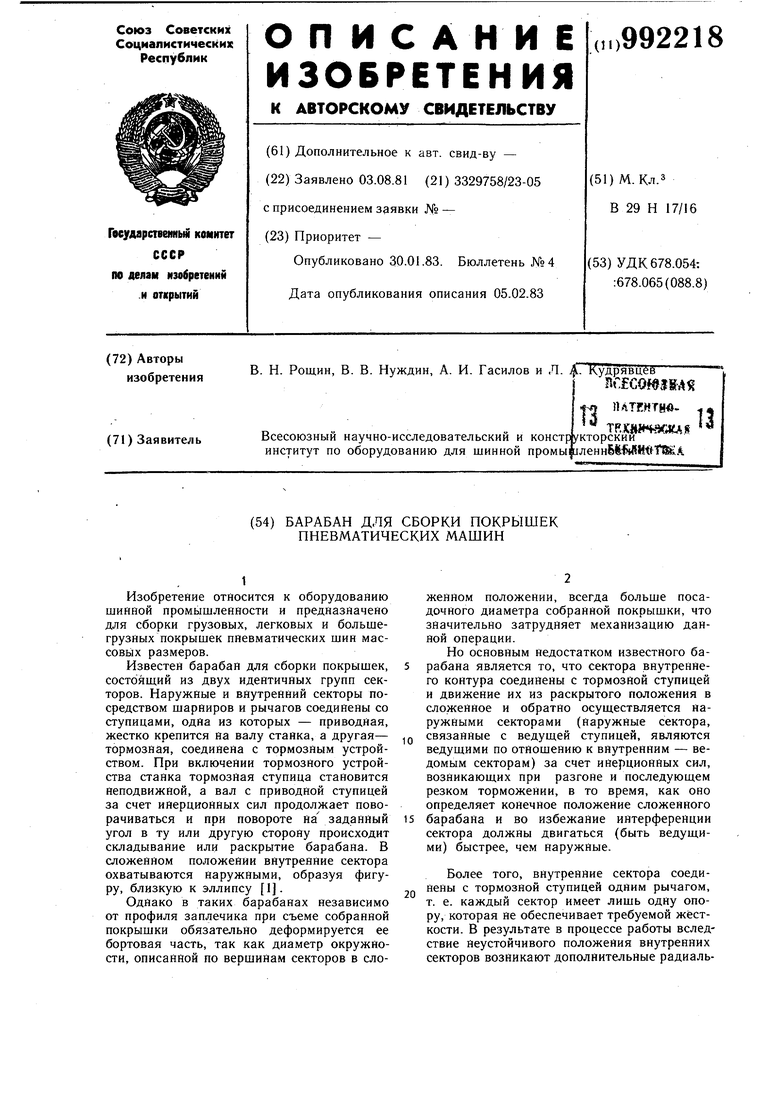

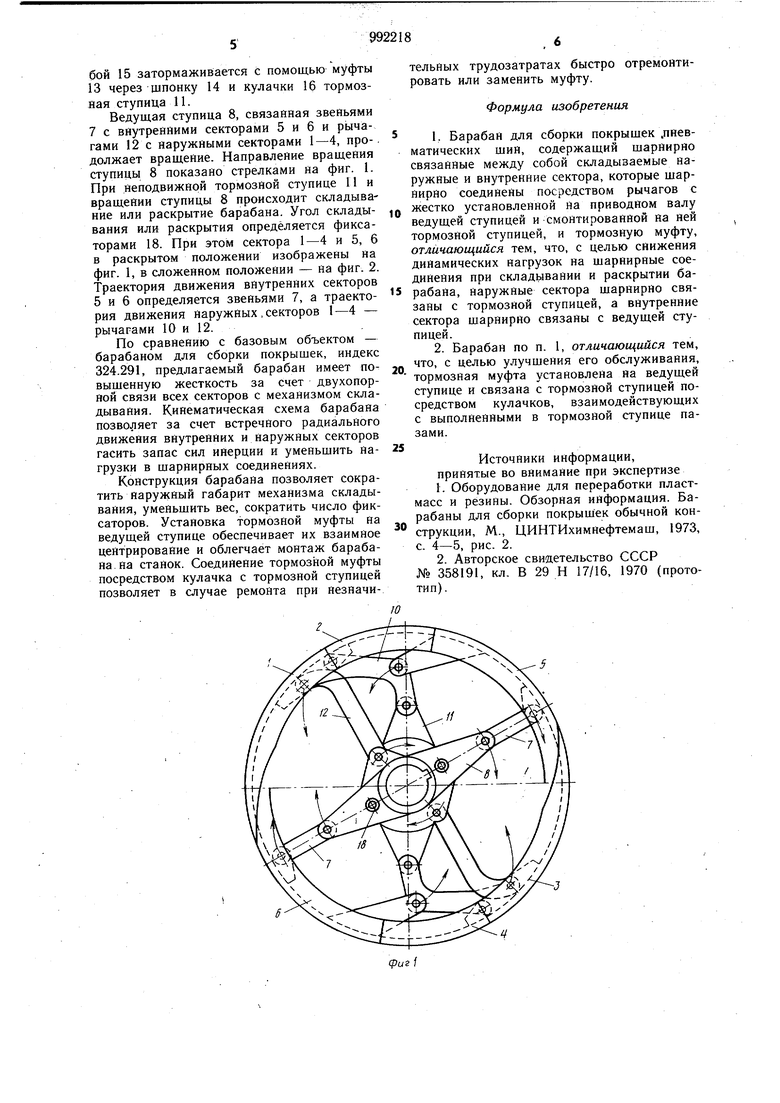

На фиг. 1 изображен барабан в раскрытом положении с указанием направления движения звеньев и шарнирных соединений в процессе складывания; на фиг. 2 - то же, в сложенном положении; на фиг. 3 - то же, продольный разрез.

Барабан содержит сектора 1-4, образующие при складывании наружный контур, и сектора 5 и 6, образующие при складывании внутренний контур. Внутренние сек тора 5 и 6 шарнирно соединены посредством звеньев 7 с ведущей ступицей 8, жестко установленной На приводном валу 9 барабана. Наружные сектора 1, 2 и 3, 4 шарнирно соединены посредством рычагов 10 с тормозной ступицей 11, установленной на ведущей ступице 8, и посредством рычагов 12 шарнирно соединены с ведущей ступицей 8.

Ведущая ступица 8 снабжена тормозной муфтой 13, которая с помощью шпонок 14 соединена с тормозной трубой 15 и связана с тормозной ступицей посредством кулачков 16, взаимодействующих с выполненными в тормозной ступице 11 пазами 17. Положение ступиц 8 и 11 раскрытого и .сложенного барабана определяется фиксаторами 18. На секторах установлены заплечики 19.

Барабан работает следующим образом.

Для складывания барабана затормаживают тормозную трубу 15. Вместе с трубой 15 затормаживается с помощью муфты 13 через шпонку 14 и кулачки 16 тормозная ступица 11.

Ведущая ступица 8, связанная звеньями 7 с внутренйими секторами 5 и 6 и рычагами 12 с наружными секторами 1-4, про-, должает вращение. Направление вращения ступицы 8 показано стрелками на фиг. 1. При неподвижной тормозной ступице 11 и вращении ступицы 8 происходит складывание или раскрытие барабана. Угол складывания или раскрытия определяется фиксаторами 18. При этом сектора 1-4 и 5, 6 в раскрытом положении изображены на фиг. 1, в сложенном положении - на фиг. 2. Траектория движения внутренних секторов 5 и 6 определяется звеньями 7, а траектория движения наружных , секторов 1-4 - рычагами 10 и 12.

По сравнению с базовым объектом - барабаном для сборки покрышек, индекс 324.291, предлагаемый барабан имеет повышенную жесткость за счет двухопорной связи всех секторов с механизмом складывания. Кинематическая схема барабана позво:1яет за счет встречного радиального движения внутренних и наружных секторов гасить запас сил инерции и уменьшить нагрузки в шарнирных соединениях.

Конструкция барабана позволяет сократить наружный габарит механизма складывания, уменьшить вес, сократить число фиксаторов. Установка тормозной муфты на ведущей ступице обеспечивает их взаимное центрирование и облегчает монтаж барабана, на станок. Соединение тормозной муфты посредством кулачка с тормозной ступицей позволяет в случае ремонта при незначительных трудозатратах быстро отремонтировать или заменить муфту.

Формула изобретения

1. Барабан для сборки покрышек .пневматических шин, содержащий шарнирно связанные между собой складываемые наружные и внутренние сектора, которые шарнирно соединены посредством рычагов с

жестко установленной на приводном валу ведущей ступицей и смонтированной на ней тормозной ступицей, и тормозную муфту, отличающийся тем, что, с целью снижения динамических нагрузок на шарнирные соединения при складьшании и раскрытии барабана, наружные сектора шарнирно связаны с тормозной ступицей, а внутренние сектора шарнирно связаны с ведущей ступицей.

2. Барабан по п. 1, отличающийся тем,

что, с целью улучшения его обслуживания, тормозная муфта установлена на ведущей ступице и связана с тормозной ступицей посредством кулачков, взаимодействующих с выполненными в тормозной ступице пазами.

Источники информации, принятые во внимание при экспертизе

1.Оборудование для переработки пластмасс и резины. Обзорная информация. Барабаны для сборки покрыщек обычной конструкции, М., ЦИНТИхимнефтемащ, 1973, с. 4-5, рис. 2.

2.Авторское свидетельство СССР

№ 358191, кл. В 29 Н 17/16, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1981 |

|

SU1016930A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1165596A1 |

| Барабан для сборки покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU806465A1 |

| Барабан для сборки покрышек пневматических шин | 1980 |

|

SU912534A1 |

| Барабан для сборки покрышек пневматических шин | 1982 |

|

SU1030203A1 |

| Барабан для сборки покрышек пневматических шин | 1982 |

|

SU1052421A2 |

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2095247C1 |

| Барабан для сборки покрышек пневматических шин к станку для сборки | 1978 |

|

SU716862A1 |

| Барабан для сборки покрышек пневматических шин | 1975 |

|

SU550792A1 |

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1988 |

|

RU1582525C |

Авторы

Даты

1983-01-30—Публикация

1981-08-03—Подача