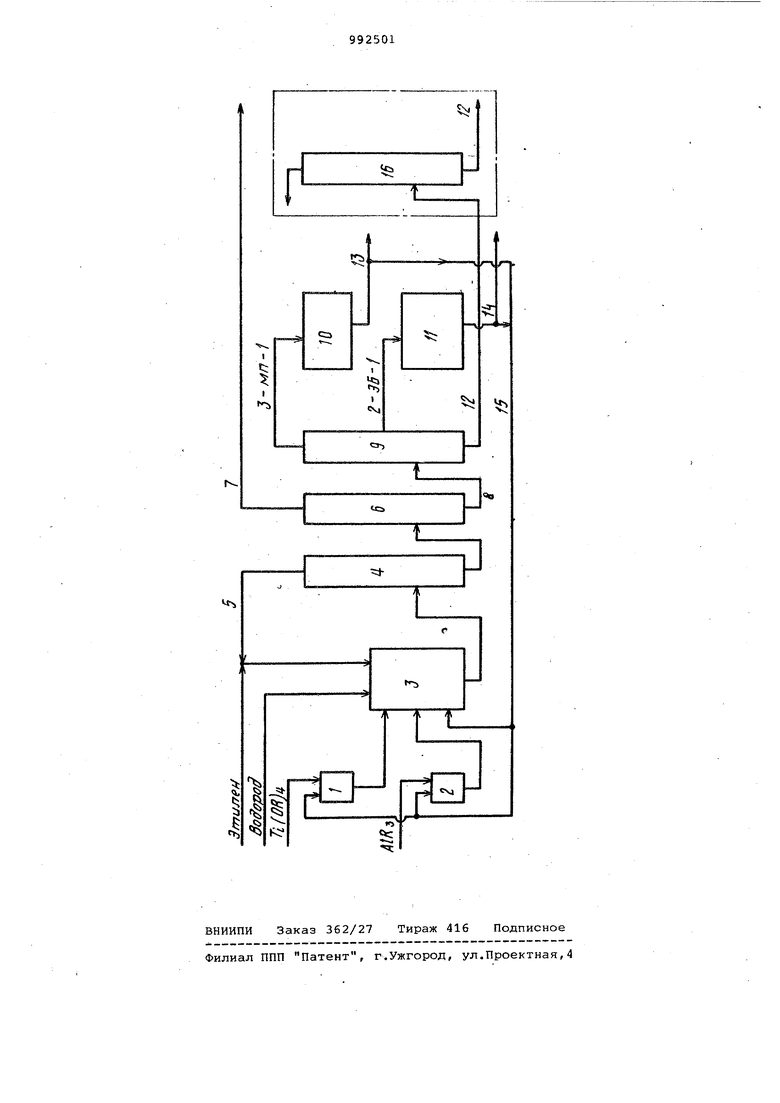

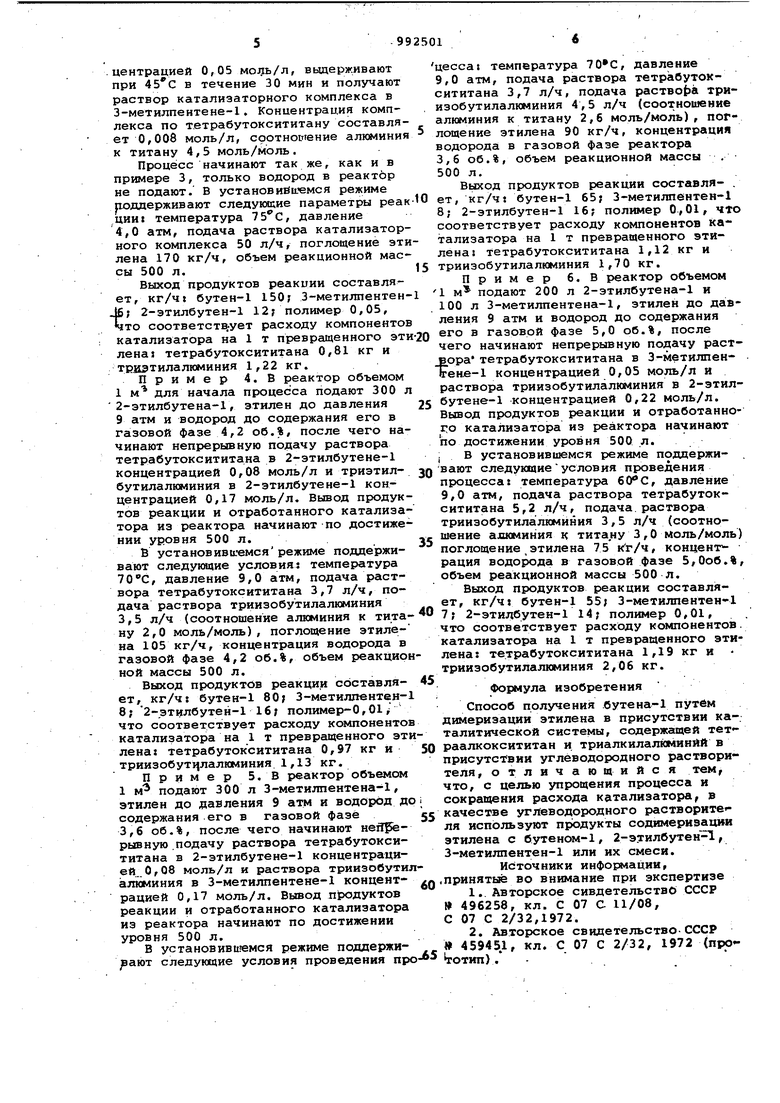

Изобретение относится к способшл получения бутена-1 путем димеризации этилена и может быть использовано в производстве полибутена-1, сополимеров бутена-1 с другими мономерами, окиои бутилена и других продуктов химической и нефтехимической промьшшенности. Известен способ получения бутенапутем димеризации этилена в присутствии каталитической системы состоящей из тетраалкоксититана и алюминийорганического соединения, например триалкилалюминия в растворителе - про .стом эфире, преимзпцественно диэтиловом 1. Недостатком способа является загрязнение целевого продукта растворителем, диэтиловым эфиром, в то время как к бутену-1, как к мономеру для процессов гомо- и сополимеризации, предъявляются особые требования к его качеству, в частности к содержанию в нем полярных примесей, в том числе эфиров. Известен способ получения бутенапутем димеризации этилена в присутствии каталитической системы, содержащей тетраалкоксититан и.триалкилалюми НИИ в присутствии углеводородного ра створителя, в качестве которого используют гексан, гептан, циклогексан, бензол, толуол или их смеси 2. Недостатком известного .способа-является невысокая производительность, большой расход- катализатора (5-ГО кг Ti(OR. на тонну превращенного этилена) . Кремле того, наличие растворителя требует дополнительных операций по отделению растворителя от продуктов реакции и регенерации от примесей для повторного использования. Цель изобретения - упрощение процесса за счет исключения стадий отделения и регенерации растворителя, сокращение расхода катализатора. Поставленная цель достигается тем, что, согласно способу получения бутена-1 путем димеризации этилена в присутствии каталитической системы, содержащей тетраалкоксититан и триалкилалюминий в присутствии углеводородного растворителя, в качестве углеводо родного растворителя используют продукт содимеризации этилена с бутеном-1 f 2-этилбутен-1, З-метилпентен-1 или их смеси. 2-Этил-бутен-1 (2-ЭБ-1) и З-метилпентен-1 (З-МП-1) являются побочньйи продуктами, получающимися в процессе димеризации этилена. Поскольку эти продукты образуются в процессе реакции, они не содержат каталитических ядов, не требуются дополнительные оп рации по отделению растворителя от продуктов реакции. Кроме того, способ позволяет снизить расход катализа Jjopa. Процесс димеризации проводят под давлением от 2 до 9 атм (предпочтительно от б до 9 атм) при температур /от 20 до (предпочтительно от .60 .ДО 75°С) . Для уменьшения образования твердого полимера в газовую фазу реактора подают водород до концентраци его от 1 до 5 об.%. Снижение выхода полимера может быть дocти нyтo также введением в катализатор фенола в со.отношении фенола к титану 1 моль/моль Наиболее благоприятен непрерывный вариант проведения процесса димериза ции. При этом продукты реакции, отра ботанный катализатор и непрореагиро- вавший этилен непрерывно выводятся из реактора и разделяются на ректификационной колонне. Этилен возвращается в реактор, отработанный катализатор направляется на дезактивацию, а продукты реакции - на склад. Одновременно часть полученных изогексенов используют для приготовления свежих партий компонентов катализатора, при этом исключается попадание в изогексены вредных примесей (каталитических ядов) - влаги, кислорода и т.п., что обеспечивает высокую активность катализатора. На чертеже представлена принципиальная технологическая схема процесса Из емкостей 1 и 2 в реактор 3 подают соответственно растворы тетраалкоксититана и триалкилалкминия, кроме того, этилен и водород. В ходе процесса в реакторе образуется бутени гексены. Продукты реакции выводят в колонну 4 для удаления растворенного и йепрореагировавшего этилена (который.возвращают в реактор по .пинии 5), а затем - в колонну 6 для отделения целевого продукта, который выводят с верха колонны по линии 7, по линии 8 смесь гексенов 2-ЭБ-1 и 3-ПМ-11 вместе с отработанным катализатором поступают в колонну 9, из которой выводят З-МП-1 и 2-ЭБ-1 в емкости 10 и 11. соответственно. Из куба, колонны 9 по линии 12 выводят отработанный катализатор. Из емкостей 10 и 11 част З-МП-1 и 2-ЭБ-1 по линиям 13 и 14 подают в линию 15 для возвращения в про цесс как растворителя в реактор 3 и емкости 1 и 2 для приготовления растворов компонентов катализатора. При этом отпадает необходимость ступени регенерации растворителя от отработанного катализатора в колонне 16 (обведена пунктиром). Пример. Процесс осуществляют периодическим способом в реакторе объемом 700 мл. В реактор загружают 300 мл 2-этилбутена-1 И 200 мл 3-мети11пентена-1, 0,5«10 моль (0,17 г) гетрабутоксититана и 210 моль (0,23 г) триэти.т1алкминия. Соотношение алюминия к титану составляет 4 моль/моль. Катализатор выдерживают в течение 15 мин при . Затем подают этилен 4о давления 6,0 атм и включают мешалjKy. Процесс проводят при постоянном (давлении 6,0 атм и температуре в течение 1,5 ч. Вькод продуктов реакции, г: бутен-1 51; 2-этилбутен-1 1,3; З метилпентен-1 0,7; полимер 0,02. Расход компонентов катализатора в этом примере составляет, кг/т: тетрабутоксититан 3,21 и триэтилалюминий 4,34 прореагировавшего этилена. Пример 2. Процесс осуществляют непрерывным способом. Раствор тетрабутоксититана в 2-этилбутене-1 концентрацией 0,12 моль/л смешивают с раствором триэтилалюминия в 3-метилпентене-1 концентрацией 0,30 моль/л, вьщерживают при в течение 15 мин и получают раствор катализаторного комплекса в смеси изогексенов. Концентрация комплекса по тетрабутоксититану составляет 0,046 моль/л, соотношение алкминия к титану 4,0 моль/моль. В реактор объемом 1 м для начала процесса подают 300 л 2-этилбутена-1, этилен до давления 2 атм и водород до содержания его в газовой фазе 1,0 об.%, после чего начинают непрерывную подачу катализа торного омплекса. В п усковой период происходит накопление продуктов димеризации и содимер1Йации в реакторе до урОВчя 500л, затем начинается непрерывный вывод бутена-1, изогексанов и отработанного катализатора из реакционной зоны. В установившемся режиме поддерживаются следующие условия проведения процесса: температура , давление 2,0 атм, подача раствора катализаторного комплекса 11 л/ч, поглощение этилена 85 кг/ч, концентрация водорода в газовой фазе 1,0 об.%, объем реакционной массы 500 л. Выход продуктов реакции составляет, кг/ч.: бутен-1 75; З-метилпентен-1 3; 2-этилбутен-1 6; полимер 0,03, что соответствует расходу компонентов катализатора на 1 т превращенного этилена: тетрабутоксититана 2,05 кг и триэтилалюминия 2, кг. Пример 3. К раствору тетрабутоксититана в З-метилпентене-1 кон- центрацией 0,03 моль/л добавляют фенол в количестве 1 моль на 1 моль титана, затем смешивают с раствором триэтилалюминия в З-метилпентене-1 кон. J 59925016 центрацией 0,05 моль/л, вьщерживаютueccas температура , давление при в течение 30 мин и получают9,0 атм, подача раствора тетрабутокраствор катализаторного комплекса всититана 3,7 л/ч, подача pacTBot a триЗ-метилпентене-1. Концентрация комп- ,изобутилалюминия 4,5 л/ч (соотношение лекса по тетрабутоксититану составля-алюминия к титану 2,6 моль/моль), погет 0,008 моль/л, соотношение алюминия лощение этилена 90 кг/ч, концеитрация к титану 4,5 моль/моль. водорода в газовой фазе реактора Процесс начинают так же, как и в3,6 об.%, объем реакционной массы . примере 3, только водород в реактор500 л, не подают. В установнйа-емся режиме Выход продуктов реакции составля- . поддерживают следующие параметры реак-Оет, кг/ч: бутен-1 65 З-метилпентен-1 ции« температура , давление8; 2-этилбутен-1 16; полимер 0,01, что 4,0 атм, подача раствора катализатор-соответствует расходу компонентов каного комплекса 50 л/ч, поглощение эти-тализатора на 1 т превращенного этилена 170 кг/ч, объем реакционной мае-лена тетрабутоксититана 1,12 кг и сы 500 л. 15триизобутилалюминия 1,70 кг. Выход продуктов реакции составля- Пример 6. В реактор объемом ет, кг/41 бутен-1 150; З-метилпентен-11 м подают 200 л 2-этилбутена-1 и 6; 2-этилбутен-1 12 полимер 0,05,. ЮО л З-метилпентена-1, этилен до да:вчто соответстЕ1;ует расходу компонентовления 9 атм и водород до содержания катализатора на 1 т превращенного эти-20 ° газовой фазе 5,0 об.%, после лена тетрабутоксититана 0,81 кг начинают непрерывную подачу расттрнэтилалюминия 1,22 кг.воратетрабутоксититана в 3-метилпенПример 4. В реактор объемом1гене-1 концентрацией 0,05 моль/л и 1 м для начала процесса подают 300 лраствора триизобутилалкминия в 2-этил2-этилбутена-1, этилен до давления 25 бутене-1 концентрацией 0,22 моль/л. 9 атм и водород до содержания его вВывод продуктов реакции и отработанногазовой фазе 4,2 об.%, после чего на-з о катализатора из реактора начинают чинают непрерывную подачу растворапо достижении уровня 500 л. тетрабутоксититана в 2-этилбутене-1, В установившемся режиме поддержиконцентрацией 0,08 моль/л и триэтил- следуквдие условия проведения бутилалюминия в 2-этилбутене-1 кон-процесса: температура , давление центрацией 0,17 моль/л. Вывод продук-9,0 атм, подача раствора тетрабутоктов реакции и отработанного катализа-сититана 5,2 л/ч, подача раствора тора из реактора начинают по достиже-триизобутилалюминия 3,5 л/ч (соотнонии уровня 500 л. «шение алюминия к титану 3,0 моль/моль) В установиви.емсярежиме поддержи-поглощение этилена 75 кг/ч, концент вают следующие условия: температурарация водорода в газовой фазе 5,0об.%, , давление 9,0 атм, подача раст-объем реакционной массы 500 л. вора тетрабутоксититана 3,7 л/ч, по- Выход продуктов реакции составлядача раствора триизобутилалюминияет, кг/ч бутен-1 55; З-метилпентен-1 3.5л/ч (соотношение алюминия к тита- 7 2-этидбутен-1 14; полимер 0,01, ну 2,0 МОль/моль), поглощение этиле- что соответствует расходу компонентов, на 105 кг/ч, концентрация водорода в катализатора на 1 т превращенного этигазовой фазе 4,2 об.%, объем реакцион- лена: тетрабутоксититана 1,19 кг и ной массы 500 л.триизобутилалюминия 2,06 кг. Выход продуктов реакции составля- 45 Аопмула ичовп тення ет, кг/ч: бутен-1 80; З-метилпентен-1 Формула изобретения 8; 2-этилбутен-1 16; полимер-0,01j Способ получения бутена-1 путем что соответствует расходу компонентов димериэации этилена в присутствии какатализатора на 1 т превращенного эти- талитической системы, содержащей тет лена: тетрабутоксититана 0,97 кг и 50 раалкоксититан и триалкилалюминйй в триизобутцлалюминия 1,13 кг.присутст-вии углеводородного раствориПример 5.В реактор объемом теля, отличающийс я тем, 1 м подают 300 л З-метилпеитена-1, что, с целью упрощения процесса и этилен до давления 9 атм и водород до; сокращения расхода катализатора, в содержания его в газовой фазе 55 качестве углеводородного растворите3.6об.%, после чего начинают ля используют продукты содимериэации рывную .подачу раствора тетрабутокси- этилена с бутеном-1, 2-этилбутен , титана в 2-этилбутене-1 концентраци- З-метилпентен-1 или их смеси. ей..0,08 моль/л и раствора триизобутил- Источники информации, алюминия в З-метилпентене-1 концент- Q,принятые во внимание при экспертизе рацией 0,17 моль/л. Вьшод п&одуктов 1.. Авторское сивдетельство СССР реакции и отработанного катализатора 496258, кл. С 07 С 11/08, из реактора начинают по достижении С 07 С 2/32,1972. уровня 500 л.2. Авторское свидетельство-СССР В установивигемся режиме поддержи- 45945.1, кл. С 07 С 2/32, 1972 ( следующие условия проведения 1готип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И/ИЛИ СОДИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 1987 |

|

SU1800801A1 |

| Способ получения 3-метилпентена-2 | 1982 |

|

SU1145013A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ДИМЕРИЗАЦИИ ЭТИЛЕНА В 1-БУТЕН | 2005 |

|

RU2304147C2 |

| Способ получения димеров или содимеров -олефинов | 1976 |

|

SU658119A1 |

| Катализатор димеризации этилена в бутены и способ его приготовления | 2018 |

|

RU2701511C1 |

| Способ получения олефиновых углеводородов | 1985 |

|

SU1356383A1 |

| Способ получения олефиновых углеводородов | 1974 |

|

SU544240A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТЕНА-1 | 2009 |

|

RU2429216C2 |

| Способ получения бутена | 1972 |

|

SU496258A1 |

| Способ получения бутенов в процессе димеризации этилена | 2019 |

|

RU2707299C1 |

I

I

1

г

I

I

§

R

s

1

3±L

Авторы

Даты

1983-01-30—Публикация

1981-05-28—Подача