мыляемых вешеств, невысоким содержанием карбоновых кислот 5. Переработка таких оксидатов требует дополнительных затрат по выделению и цальнейшему окислению неомыляемых веществ. Кроме того, оксицаты являются лишь исходным продуктом для получе ния синтетических жирных кислот, извле чение которых требуетдополнительных операций, что делает процесс сложным и дорогим. Высокое содержание неомыляе- мых веществ исключает возможность применения таких оксидатов в качестве экстрагентов для извлечения различнь1х металлов. Целью изобретения является разработ ка способа получения новых экстрагентов на основе разветвленных карбоновых кислот для извлечения суммы РЗЭ. Поставленная цель достигается спосо- бом получения экстрагента для извлечения РЗЭ - оксидауа, содержащего, вес.%: Разветвленные карбон овые 39,2-42,2 КИСЛОТЫ; Оксикисдоты 23,5-24,3 Водо-спиртораство{Ьимые вешесгва 26,0-27,6 7,8-8,9 Неомыляемые вещества путем окисления высокомолекулярной изо парафино-нафтеновой фракции, содержа,шей 7 8,8% изопарафйнны и 21,2% нафте новых углеводородов с общим числом ат мов углерода 27-42, кислородом воздух со скоростью 1,3-5,2 л/мин на lOO г исхопной смеси углеводородов при 13О145 С в дрисутса-вни в качестве катали затора смеси марганцевых икальциевых солей разветвленных карбоновых кислот в соотношении О,38:О,57 вес.% по металлу и времени окисления 8-10 ч. В качестве исходной смеси угле водородов обычно используют второй боковой погон депарафинизированной масля ной фракции газа. Катализатор готовят на основе нерастворимых в воде разветвленных карбоС 4выделенных

новых кислот

36

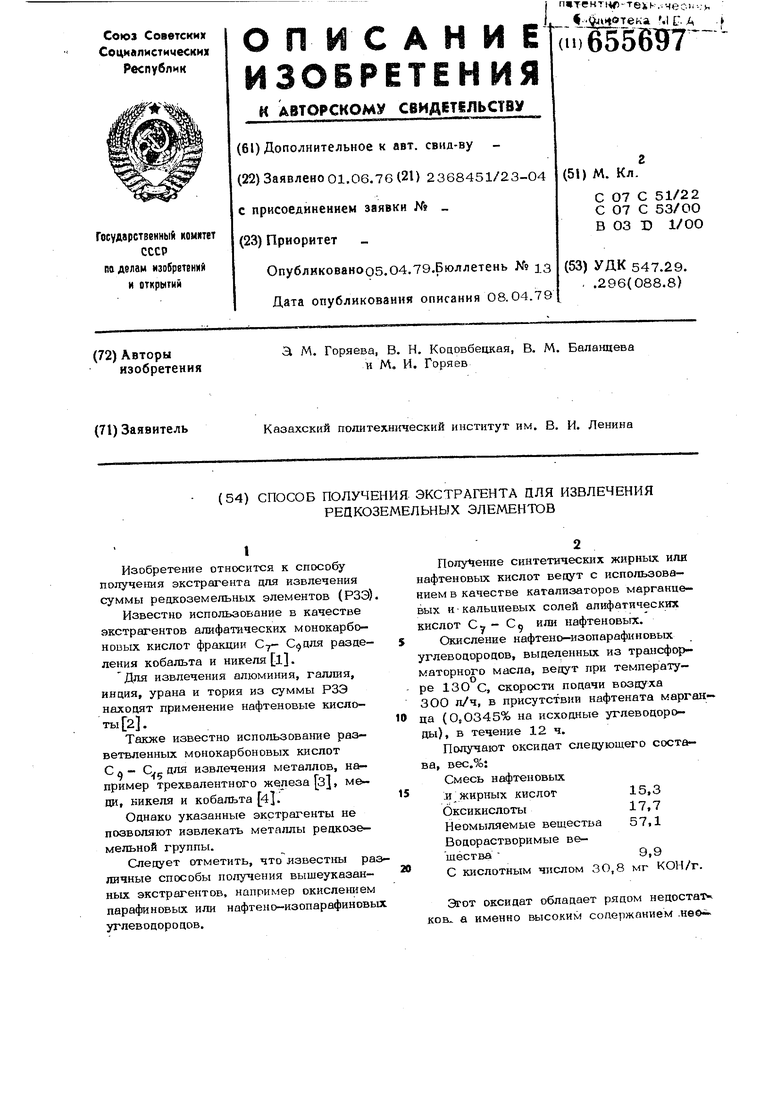

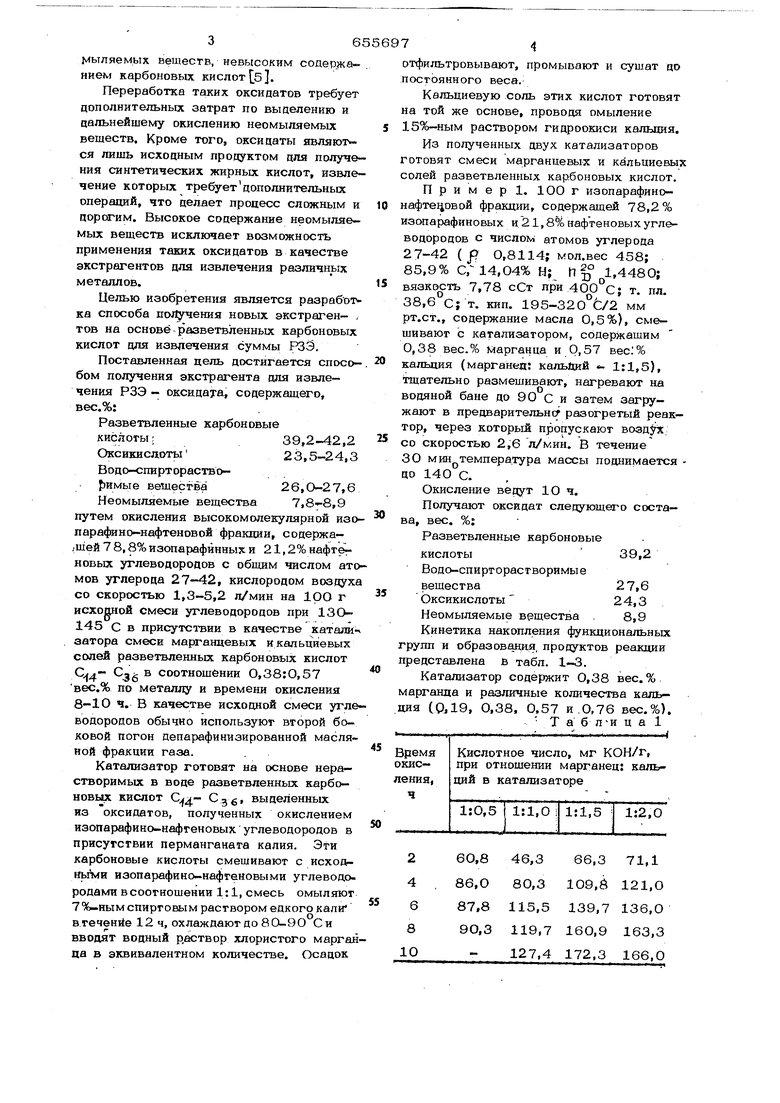

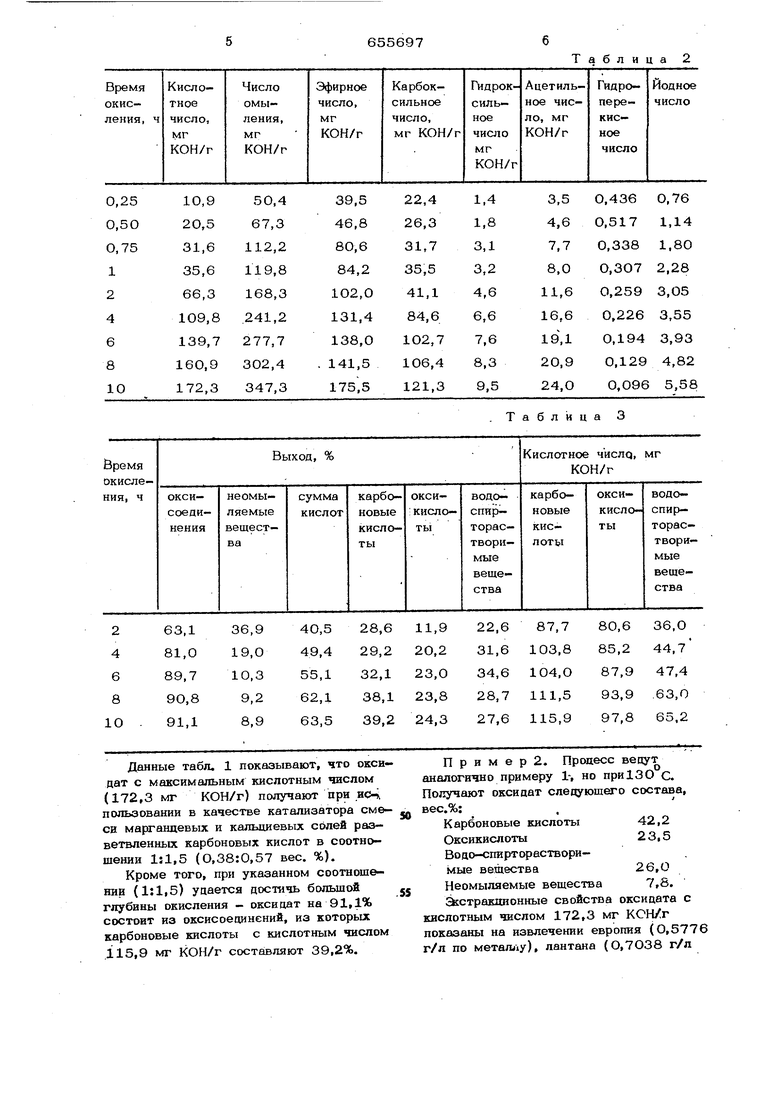

из оксидатов, полученных окислением изопарафино-нафгеновых углеводородов в присутствии перманганага калия. Эти карбоновые кислоты смешивают с исходньгми изопарафино-нафтеновыми углеводородами в соотношении 1:1, смесь омыляют 7%-яым спиртовым раствором едкого KanH втеченйе 12 ч, охлаждают до 80-9О Си вводят водный раствор хлористого марганца в эквивалентном количестве. Осадок отфильтровывают, промывают и сушат цо посгЬянного веса. Кальциевую соль этих кислот готовят а той же основе, проводя омыление 15%-ным раствором гидроокиси калышя. Из полученных двух катализаторов отовят смеси марганцевых и кальциевых олей разветвленных карбоновых кислот. Пример. 100 г изопарафиноафте14овой фракции, содержащей 78,2 % изопарафиновых и 21,8% нафтеновых углеводородов с числом атомов углерода 27-42 ( J7 0,8114| мол.вес 458; 85,9% С, 14,04% Hj И §3° 1,4480; вязкость 7,78 сСт 400°С; т. пл. 38,6 Ci т. кип. 195-320°t/2 мм рт.ст., содержание масла 0,5%), смешивают с катализатором, содержащим 0,38 вес.% марганца и 0,57 вес;% кальция (марганеа; калЫщй - 1:1,5), тщательно размешивают, нагревают на водяной бане до 90 С и затем загружают в предварительн( разогретый реактор, через который пропускают . со скоростью 2,6 л/мин. В течение 30 мин темпера.тура массы поднимается до 14О с. Окисление ведут 10 ч. Получают оксидат следующего состава, вес. %: Разветвленные карбоновые кислоты39,2 Водо-спирторастворимые вещества27,6 Оксикислоты24,3 Неомыляемые вещества . 8,9 Кинетика накопления функциональных групп и образования, продуктов реакции представлена в табл. 1-3. Катализатор содержит 0,38 вес.% марганца и различные количества кальция {Q.19, 0,38, 0.57 и.О,76 вес.%). Т а б л-и ц а 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нафтеновых кислот | 1976 |

|

SU992510A1 |

| Способ получения нафтеновых кислот | 1980 |

|

SU952837A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1969 |

|

SU253031A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1978 |

|

SU798088A1 |

| Способ приготовления марганецсодержащего катализатора для окисления парафина | 1990 |

|

SU1745333A1 |

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПАРАФИНА | 1991 |

|

RU2027508C1 |

| Способ получения жирных кислот | 1976 |

|

SU727620A1 |

| Способ получения дизельного топлива | 1976 |

|

SU602534A1 |

Данные табл. 1 показывают, что оксндат с максимальным кислотным числом (172,3 мг кон/г) получают при иск пользовании в качестве катализатора сме- си маргандевых и кальциевых солей разветвленных карбоновых кислот в соотношении 1:1,5 (0,38:0,57 вес. %).

Кроме того, при указанном соотношении (1:1,5) удается достичь большой глубины окисления - оксидат на 91,1% состоит из оксисоединений, из которых карбоновые кислоты с кислотным числом 115,9 мг КОН/Г составляют 39,2%.

П р и м е р 2. Процесс ведут аналогично примеру 1-, но при 13 О с. Получают оксидат следующего состава, вес.%:

Карбоновые кислоты42,2

Оксикисл оты23,5

Водо-спиртораствори-

мые вещества26,0

Неомыляемые вещества7,8.

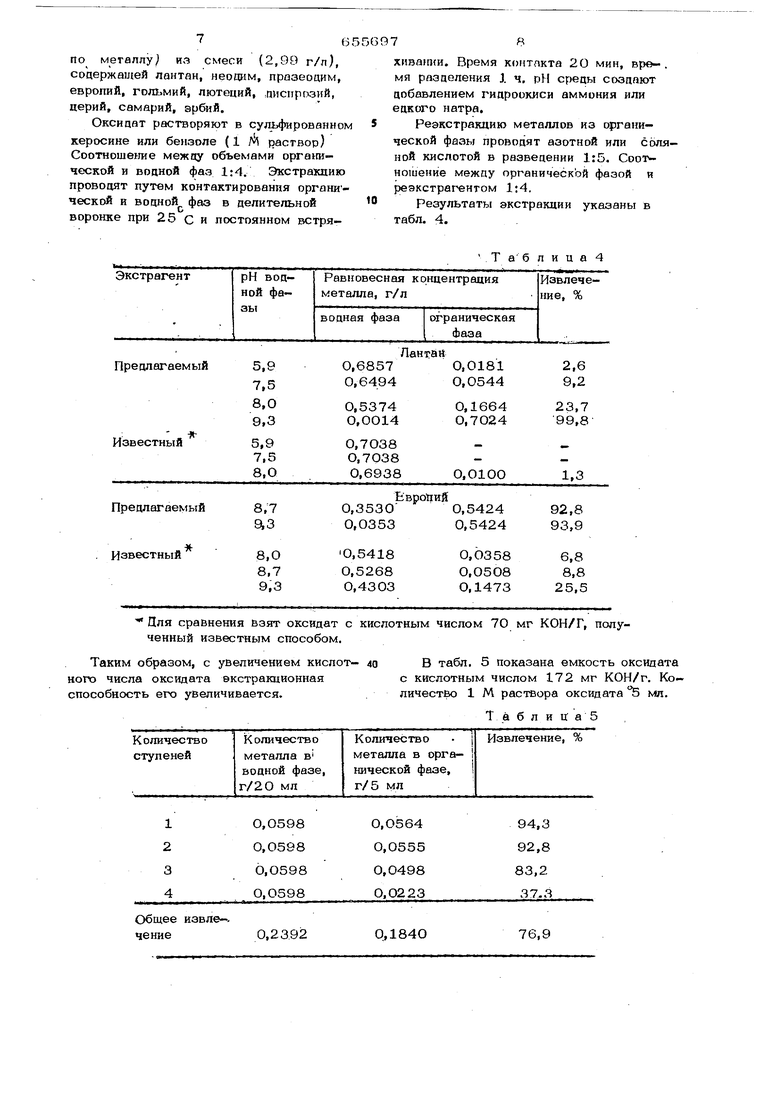

стракдионные свойства оксицата с кислотным числом 172,3 мг КСН/г показаны на извлечении европия (О,577 г/л по металлу), лантана (О,7О38 г/л 76 по металлу ия смеси (2,99 г/л), содержащей лантан, неодим, празеодим, европий, гол1..мий, лютеций, лиспрпзий, церий, самарий, эрбий, Оксидят растворяют в сульфированном керосине или бензоле (1 А раствор) Соотношение между объемами органической и водной фаз 1:4. Экстракцию проводят путем контактирования органической и водной фаз в делительной воронке при 25 С и постоянном встря Для сравнения взят оксидат с кислотным числом ченный известным способом.

Таким образом, с увеличением кислот- 40 ного числа оксидата вкстракционная способность его увеличивается.

Общее извле-.

0,2392 чение

Т а б л и ц а 4

Лентаа

В табл. 5 показана емкость оксидата с кислотным числом 172 мг КОН/г. Количество 1 М раствора оксидата мп.

Таблии;а5

76,9

Q,1840 хиваиии. Время контакта 2О мин, вре- . мя разделения J. ч, рМ среды создают добавлением гидроокиси аммония или едкого натра. Реэкстракцию металлов из органической фазы проводят азотной или соляной кислотой в разведении 1:5. Соот ношение между органической фазой и реэкстрагентом 1;4, Результаты экстракции указаны в табл. 4. 70 мг КОН/Г, полуflaijHbie табл. 5 покааьгеают, что 1 1 М раствораоксидата извлекают 136,2 г металла. После четырех ступеней экстракции вязкость раствора экстрарента увеличивается и дальнейшее экстрагирование проводить нецелесообразно. Формула изобрете Способ получения экстрагента для извлечения редкоземельных элементо&оксидата, содержащего, вес.%: Разветвленные карбоновые кясло.ты39,2-42 Оксикислоты,23,5-24 Водо-спиртораствори- . |мые вещества26,0-27 Неомыляемые вещества 7,8-8,9 отличающийся тем, что высокомолекулярную изопарафино-нафтеновую фрашшю, содержащую 78,8% нзопарафиновых и 21,2% нафтеновых углеводородов с общим числом атомов углерода 27-42, окисляю кислородом воздуха со скоростью 1,3-5,2 л/мнк на 100 г исходной смеси при 130 о 145 С в присутствии в качает катализатора смеси марганцевых и кальциевы:х солей разветвленных карбоновых кислот 36 ® соотнощении 0,38:0,57 вес.% по металлу и времени контакта 8-1О ч. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 114038, кл. С 22 В З/ОО, 1957. 2.Алекперов Р. А., Маков Н. Н. Исследования в области неорганической и физической химии и их роль в химической промышленности, Баку, изд. АИ Азерб. ССР, 1968, с. 18-22. 3.Fletcher AW.,FeeH,weson J.C. rans.ansth. Min.AAeiaee,l963-1964, .73,p.765-777. 4.spiizer E.Rodder J-.Trans. Ons-tn. Vin.N etaee,T5;,1966, p.265-2665. Зейналов Б. К., Ахундов А. А. Синтез жирных и нафтеновых кислот прямым окислением углеводородов, Баку, 1967, с. 74.

Авторы

Даты

1979-04-05—Публикация

1976-06-01—Подача