окись кремния. После сушки этого отхода при до влажности не более 1% его измельчеиот до размера частиц не более 2 мм. Пример 1, Готовят резиновую смесь (подошвенная типа Стиронип) состава, мас.%: СКД 13,7, СКИ-3 9,1 БС-45АКИ 22,9} регенерат ПЦ 13,6; . канифоль 0,5 j талловое масло 0,5 стеарин О,6jмасло ПН-6 3,6; са жа ПМ-100 0,45-; альтакс 1,5; сера 1,16; кальцинированная сода (паста) 0,27; белая сажа БС-100 11,2, БС-120 8,7, резиновая мука 9,2/ фталевый ангидрид 0,32; ДФГ 0,2/ окись цинка или предлагаемый активатор 2,6 Вулканизацию садеси проводят при в течение 12 и 20 мин. Предлагаемый активатор имеет влажность 0,81%, желто-грязный цвет, т.пл. 1-431«с. Состав, мас.% сернокислый кальций 55, окислы железа 30, углекислый кальций 5, окись магния 2, окись кре ния 8. ; Пример 2. Резиновая смесь состава, мас.%: СКМС 30, АРКМ-1561,8 сера 1,23, альтакс 0,93; ДФГ 20; сте арин 1,23; технический углерод ДГ-10 30,9i предлагаемый активатор 3,71 с влажностью 1%, состава,мас,%: серно кислый кальций 65; окислы железа 20; окись магния 10; окись кремния 4. Пример 3. Готовят резиновые смеси состава, приведенного в табл.Э

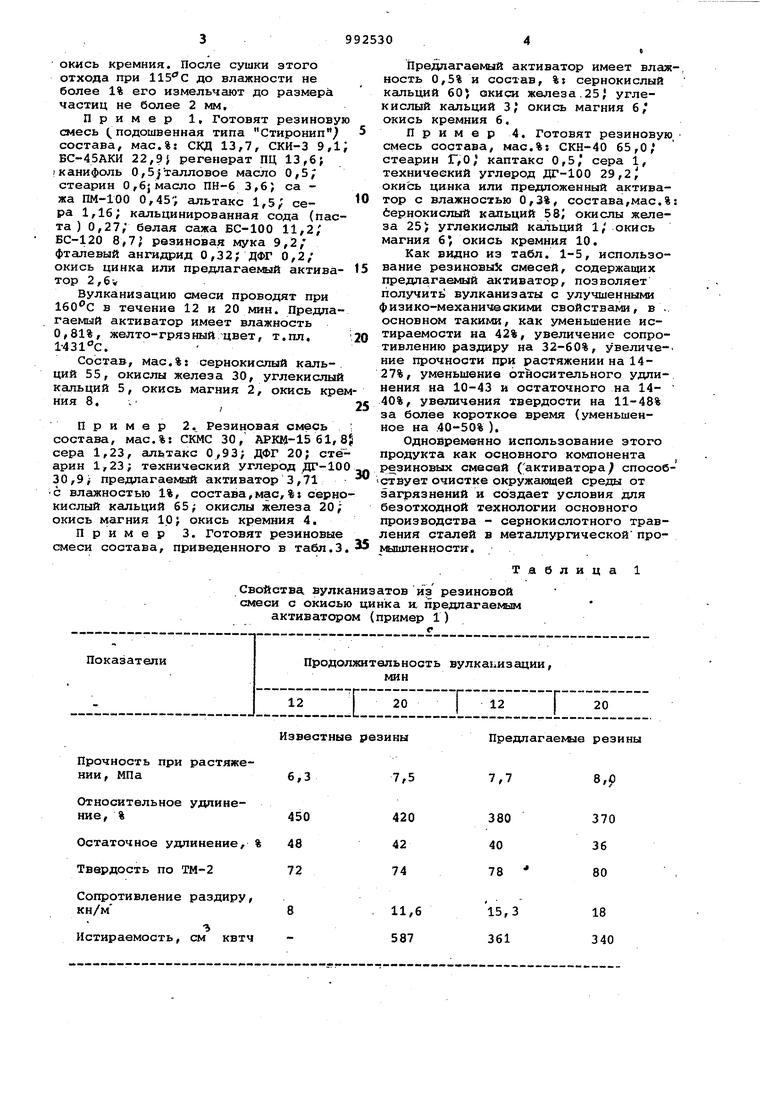

Свойства вулканизатов из резиновой смеси с окисью цинка и. предлагаемым активатором (пример 1)

Таблица 1

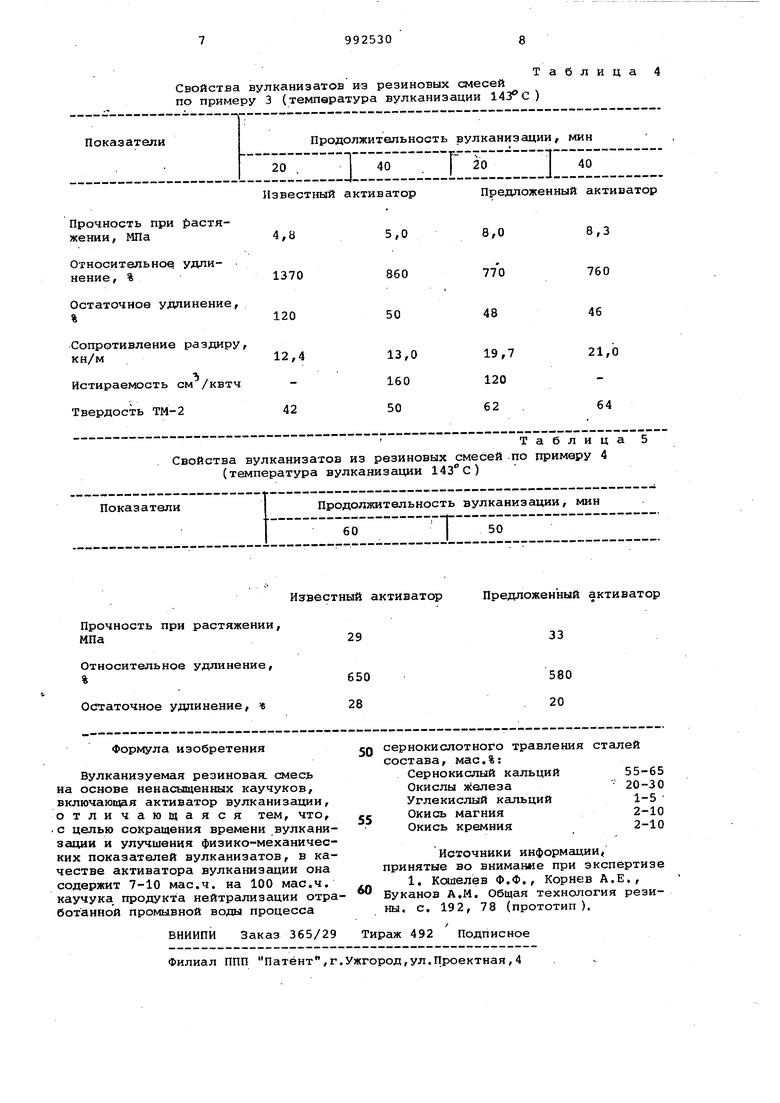

г Предлагаемый активатор имеет влаж-, ность 0,5% и состав, %$ сернокислый кальций 60) окиси железа.25 углекислый кальций 3, окись магния 6, окись кремния 6. Пример 4. Готовят резиновую, смесь состава, мас.%: СКН-40 65,0, стеарин Г,О, каптакс 0,5, сера 1, технический углерод ДГ-100 29,2, окись цинка или предложенный активатор с влажностью 0,3%, состава,мас.%: бернокислый кальций 58 окислы железа 25); углекислый кальций 1/ окись магния 6, окись кремния 10. Как видно из табл. 1-5, использование резиновый смесей, содержащих предлагаемый активатор, позволяет получит вулканизаты с улучшенными физико-механическими свойствами, в основном такими, как уменьшение истираемости на 42%, увеличение сопротивлению раздиру на 32-60%, увеличе-. ние прочности при растяжении на 1427%, уменьшение относительного удлинения на 10-43 и остаточного на 1440%, увеличения твердости на 11-48% за более короткое время (уменьшенное на 40-50% ). Одновременно использование этого продукта как основного компонента , резиновых смесей (активатора 7 способствует очистке окружающей среды от загрязнений и создает условия для безотходной технологии основного производства - сернокислотного травления сталей в металлургической пролвлшленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1976 |

|

SU605408A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1994 |

|

RU2096429C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1994 |

|

RU2086581C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1994 |

|

RU2086582C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2318842C1 |

| Вулканизуемая композиция на основе ненасыщенных каучуков | 1981 |

|

SU992532A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Резиновая смесь на основе бутадиенметилстирольного каучука | 1981 |

|

SU1047934A1 |

| Резиновая смесь на основе карбоцепного каучука | 1976 |

|

SU763387A1 |

Известные резины

растяже6,3

удлине450

48

инение/ %

72 М-2

раздиру,

8

3

см квтч

Предлагаемые резины

7,7

8,р

370

380 40 78

36

80

15,3

18 340 361

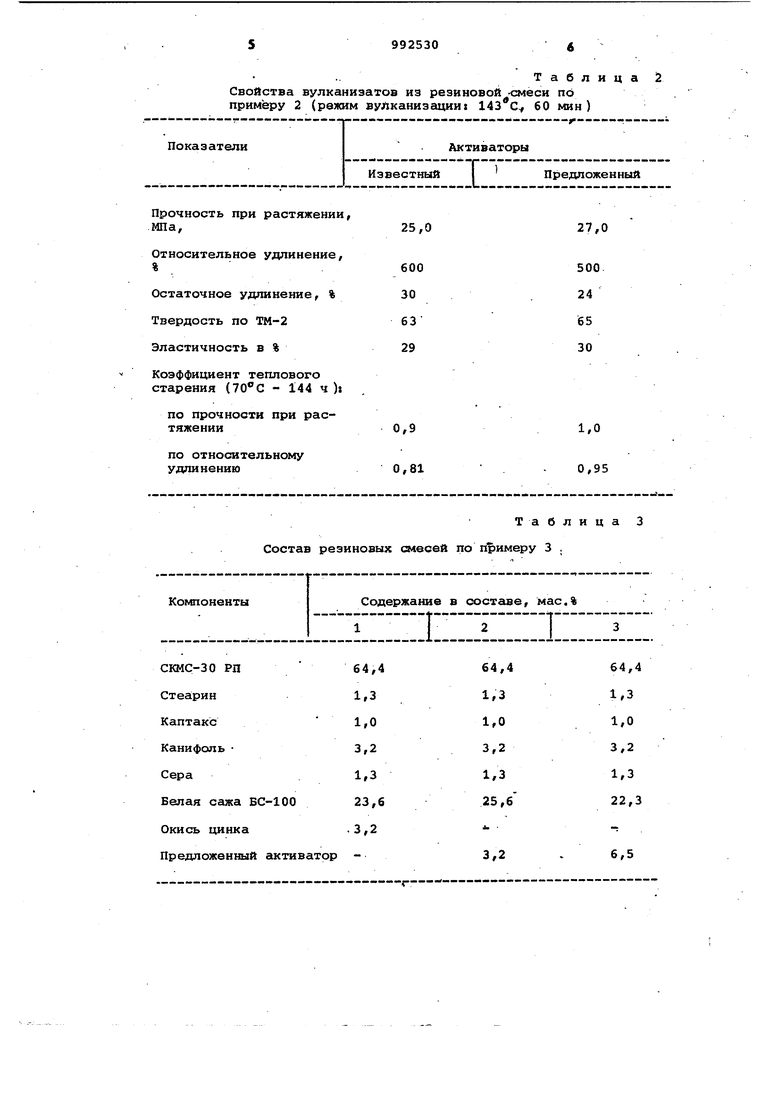

.Таблица 2

Свойства вулканизатов из резиновой -смеси по примеру 2 (режим вулканизации: 143с 60 мин)

Прочность при растяжении

МПа,

Относительное удлинение,

%

Остаточное удлинение, % Твердость по ТМ-2

Эластичность в %

Коэффициент теплового старения ( - 144 ч )«

по прочности при растяжении

по относительному

удлинению Состав резиновых сжесей по примеру 3 .

Предложенный активатор 27,0

500 24 65 30

1,0 0,95

Таблица 3

6,5

3,2

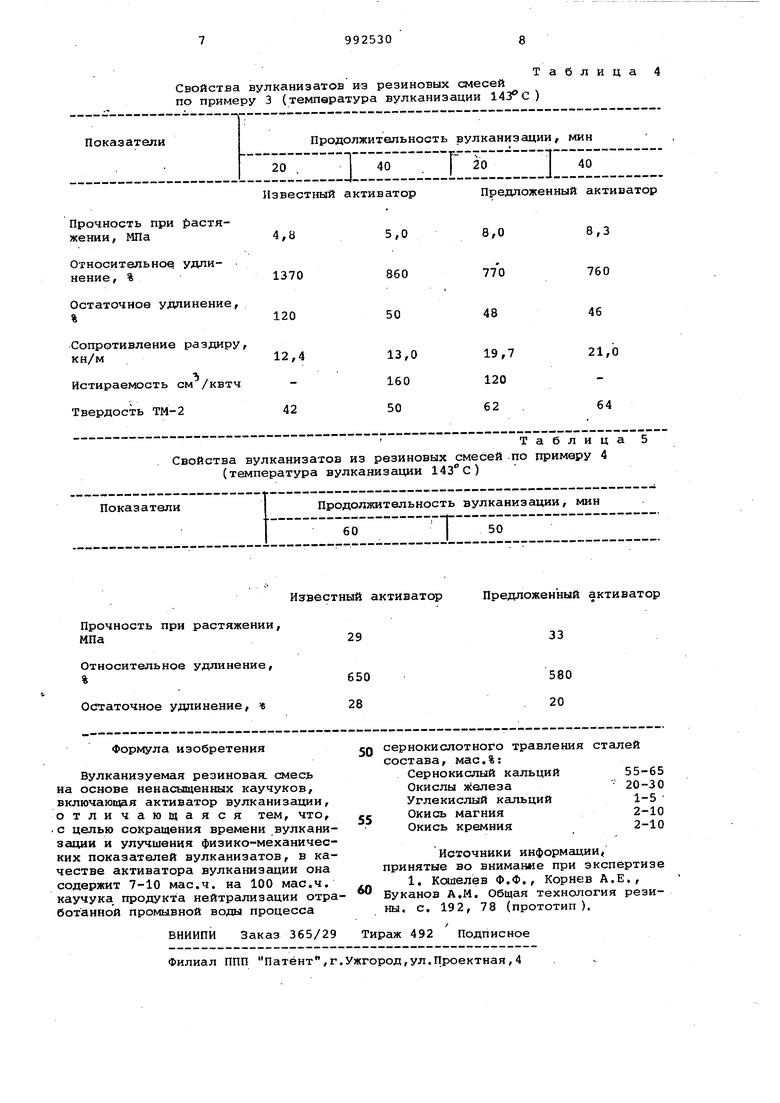

Свойства вулканизатов из резиновых смесей по примеру 3 (температура вулканизации )

Известный активатор

Прочность при растяСвойства вулканизатов из резиновых смесей (температура вулканизации )

Таблица 4

Предложенный активатор Таблица 5 по примеру 4

Авторы

Даты

1983-01-30—Публикация

1981-08-05—Подача