1

Изобретение относится к системам автоматического регулирования и может быть использовано для управления металлорежущими станками.

Известна адаптивная система для автоматического регулирования объекта с переменным коэффициентом передачи, содержащая задатчик регулируемого параметра, датчик регулируемого параметра, выходы которого соединены с соответствующими входами блока сравнения последовательно соединенные блок деления, первый вход которого соединен с выходом блока сравнения, второй вход - с выходом задатчика регулируемого параметра, блок коррекции, нелинейный блок, выход которого соединен с объектом управления, выход которого соединен с входом датчика регулируемого параметра .1 J.

Недостатком устройства является то, что полная компенсация изменения коэффициента передачи объекта управления происходит лишь при равенстве сигналов с задатчика и датчика регулируемого параметра, т.е. при установившемся режиме. В случае постоянных и быстрых изменений коэффициента передачи объекта управления, что очень часто происходит на практике при управлении режимами резания, система управления постоянно работает в переходном режиме, и обеспечива10ется лишь частичная компенсация, что снижает показатели качества регулирования.

Известно также устройство с пере-

15 менной структурой для управления приводом, содержащее задатчик скорости, сравнивающий элемент, компаратор, ключ и датчик регулируемой величины 2.

20

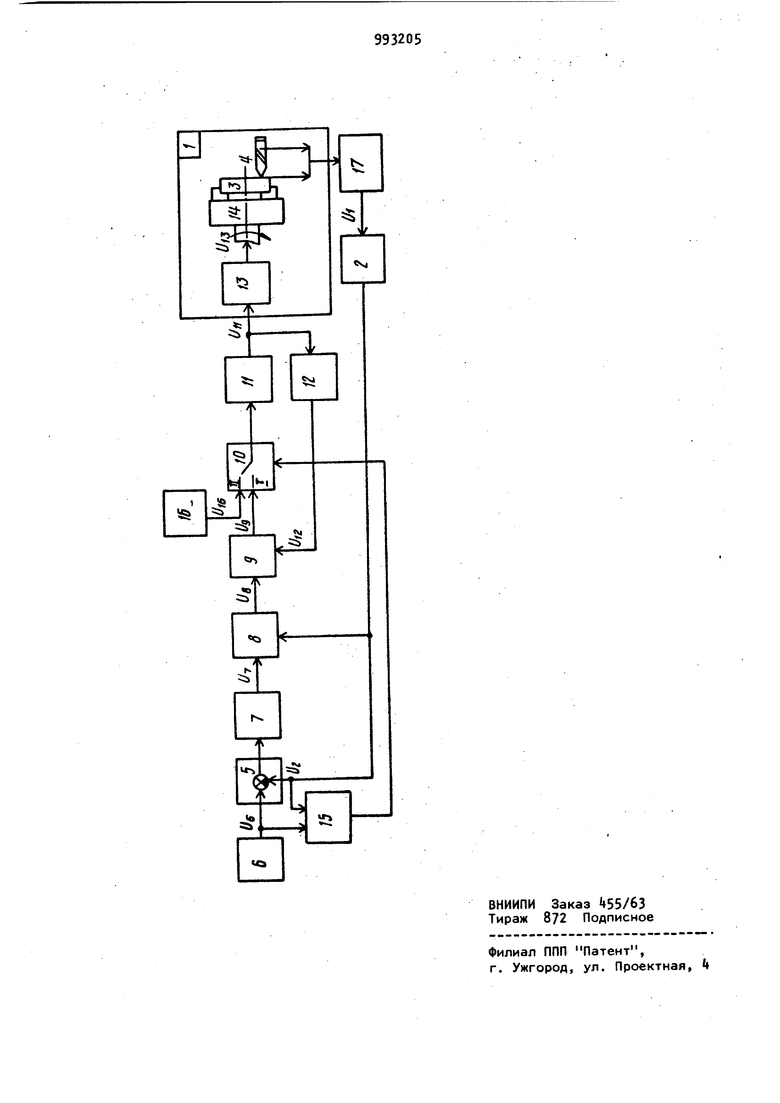

Недостатком этого устройства является неудовлетворительная точность при изменении коэффициента передачи объе кт а. Наиболее близким rio технической сущности к предлагаемому является устройство для управления металлорежущим станком, содержащее последовательно соединенные блок деления и блок умножения и последовательно соединенные задатчик скорости, ключ, привод главного движения, станок, датчик термо-ЭДС, усилитель, блок сравнения, блок коррекции, первый вход 10 блока сравнения соединен с первым вх дом компаратора, а второй вход с выходом задатчика термо-ЭДС и с вторым входом компаратора, выход которого подключен ко второму Езходу ключа, выход привода главного движения подключен ко входу датчика скорости Г31 Недостатком устройства является ничзкая точность компенсации изменения коэффициента передачи объекта уп равления ввиду большого диапазона из менения сигналов на входах и выхода блоков деления и умножения, что прив дит к отклонению параметров качества регулирования от оптимального, либо при сохранении качества регулирования приводит к повышению требова ний к точности блоков деления и умно , а следовательно, к их усложнению и повышению стоимости. Цель изобретения - повышение точности устройства. достижения цели в нем вход блока деления соединен с выходом бло ка коррекции, а выход блока умножения подключен к третьему входу ключа , На чертеже изображена блок-схема устройства. Устройство содержит станок (объек управления) 1, усилитель 2, обрабат ваемая деталь 3, инструмент k, блок 5 сравнения, задатчик 6 термо-ЭДС, блок 7 коррекции, блок 8 деления, блок 9 умножения, ключ 10, привод 11 главного движения, датчик 12 скорости, редуктор 13, шпиндель 1, компаратор 15, задатчик 16 скорости, датчик 17 термо-ЭДС. Устройство работает следующим образом. До начала процесса резания, когда инструмент еще не вошел в соприкосновение с обрабатываемой деталью 3, сигнал на выходе объекта 1 управления (i , представляющий термо-ЭДС естественной термопары инструмент-деталь , равен О, Соответственно и сигнал 1) на выходе уси99325 54 лителя 2 сигнала термо-ЭДС равен 0. Компаратор 15, на выходы которого подается опорный сигнал U с выхода задатчика 6 термо-ЭДС и сигнал и настроен таким образом, что переходит из состояния логического IO в состояние логической Г при (обычнос 0,5+0,7) . В результате до начала процесса резания на выходе компаратора 15 формируется сигнал О, при этом ключ 10, управляемый компаратором 15, находится в попожении и скорость привода 11 главного движения определяется сигналом и/, на выходе задатчика 16 скорости привода 11 главного движения. После врезания инструмента в деталь 3 на выходе объекта 1 управления и соответственно на выходе усилителя 2 сигнала термо-ЭДС появляются сигналы и d Q. При достижении lL7/oi.l)x компаратор 1б переходит из состояния О в состояние 1, ключ 10 переключается в положение 1 и привод 11 главного движения начинает работать в режиме стабилизации заданного значения термо-ЭДС. По окончании процесса резания и выходе инструмента k из зоны резания сигнал термо-ЭДС на выходе усилителя 2 и снижается и при ( (5 на выходе компаратора Ik формируется сигнал О, ключ 10 переключается в положение И и скорость привода 11 главного движения определяется сигналом и, на выходе задатчика 1б скорости привода 11 главного движения. В режиме стабилизации заданного значения термо-ЭДС передаточная функция разомкнутой системы записывается выражением )) -i/vp;w,(p)w(p), ,СО ,(}- W Где W(p) передаточная функция корректирующего блока 7, постоянная времени корректирующего блока 7, которая расчитывается исходя из требуемой характеристики переходного процесса оператор дифференцирования . 8(Р)--Й ) где W..(p) - передаточная функция бл ка 8 деления; 9(р),,г,(4) где W (р) - передаточная функция бл ка Э умножения. Передаточную функцию привода 11 главного движения в большинстве слу чаев с достаточной для инженерных расчетов точностью можно представит в виде апериодического звена первог порядка С5) постоянная времени привода 11 главного движения. Передаточную функцию W(p) объекта 1 управления, когда входным воздействием является скорость привода главного движения, а выходным термо-ЭДС естественной термопары инструмент-деталь, практически можно представить в виде линейного без ынерционного звена - - -t-- itP)Ka, C7j где W(p) - передаточная функция ус лителя 2 сигнала термо-ЭДС , LW--У i. (Q) где V/ (р) - передаточная функция да чика 12 скорости привод 11 главного движения )-2.,коэффициенты передачи с ответственно объекта 1 управления, процесса резания, усилителя 2 сигна ла термо-ЭДС, блока 8 деления, блок 9 умножения, привода 11 главного дв жения, датчика 12 скорости прибода 11 главного движения, редуктора 13J IJv/i - сигналы на выхо и.. и.. Ц,, и 4i I о , де соответственно объекта управле ния, усилителя 2 сигнала термо-ЭДС, привода 11 главного движения, датчи ка 12 скорости привода 11 главного движения, редуктора 13. После подстановки выражений (2)+ 48) в (1) к,.,. )Т -О ЦЩ КаУчитывая, что .Ка,то Т&Ш. KeKgv:-iiKn т(р)ст,,ри) Ттр(т,,р+1) где .К sT коэффициент усиления разомкнутой системы. Таким образом, передаточная функция разомкнутой системы не зависит от коэффициента передачи К., объекта 1 управления и коэффициента усиления К усилителя 2 сигнала термо-ЭДС. Изображение сигнала на выходе корректирующего устройства 7 определяется выражением .,, Подставив выра«ения (2) и (9) в (10) и приняв , получаем сигнал на выходе корректирующего устройства 7 в установившемся режиме работы у. т К т.е. сигнал на выходе корректирующего устройства 7 прямо пропорционален сигналу и на выходе задатчика 6 термо-ЭДС. Сигнал и на выходе блока 8 деления в установившемся режиме с уметом выражений (З) и (11) равен ,. IJfc Ке Так как в установившемся режиме U,- U , то« 6 ,2. Ug..const Сигнал на выходе блока 9 умножения в установившемся режиме с учетом выражений (4) и (12) равен а 9 К J-ti Из выражений (П) + (13) видно, что в установившемся режиме работы устройства сигнал на первом входе блока 9 умножения всегда постоянный, в диапазон изменения сигнала на втором входе, а следовательно, и на входе равен диапазону 1) изменения скорости привода 11 главного движения, требуемому для поддержания заданного значения регулируемого параметра -л- JMma ; Is Ti 1гМ1п iiwun Так как сигнал на выходе блока 8 еления всегда постоянный, следоваельно, постоянно отношение сигнаов на его входах. Диапазон их измеения определяется диапазоном D измеения требуе1««з1х значений термо-ЭДС. VYian.

В отличие от прототипа предложенное устройство имеет гораздо меь ьший динамический диапазон работы блоков деления и умножения. Эти блоки не работают при сигналах на выходе близких к нулю. Это позволяет без каких-либо дополнительных затрат снизить относительную погрешность выполнения операций деления и умножения, повысить точность компенсации изменений коэффициента передачи объекта регулирования, а а результате повысить качество регулирования. Например диапазон плавного регулирования скорости привода главного движения Г), 10+20j а диапазон требуемых значений термо-ЭДС D 1 О. При таких значениях D.- и D, относительная погрешность выполнения операций деления в предложенном устройстве умен шается примерно в 100 раз по сравнению с прототипом,. Кроме того у предложенного устройства меньшая погрешность выпол -нения операции умножения, так как в нем блок умножения работает при боль ших сигналах на входе. Такое уменьшение погрешности либо позволяет зна чительно улучшить характеристики качества регулирования (быстродействие Величину перерегулирования, колеба.тельность). что ч конечном итоге nosвышает производительность и надежность оборудования, повышает качество выпускаемой продукции ,либо, при сохранении качества регулирования на 1-2 порядка снизить требования к точности блоков деления и умножения, а следовательно, снизить их стоимость, Использование предлагаемого устройства на металлорежущих станках

поЕ Ышает производительность труда на 20-90°о -iTO дает годовой экономический эффект около 10 тыс. руб, на один станок. Ожидаемый годовой экономический эффект от максимального объема использования составляет 1 млн. руб.

Формула изобретения

Устройство для управления металлорежущим станком, содержащее последовательно соединенные блок деления - и блок умножения и последовательно соединенные задатчик скорости, ключ, привод главного движения, станок, датчик термо-ЭДС, усилитель, блок сравнения и блок коррекции, первый вход блока сравнения соединен с первым входом компаратора, а второй входс выходом задатчика термо-ЭДС и с в вторым входом компаратора, выход которого подключен к второму входу ключа , выход привода главного движения подключен к входу датчика скорости, отличающееся тем, что, с целью повышения точности устройства, в нем вход блока деления соединен с выходом блока коррекции, а выход блока умножения подключен к третьему входу ключа. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 572761, кл. G 05 В 13/62, 1977 2.Основы автоматического управления, М, , Воениздат, 1972, с. 295, рис. 10, 23. 3.Авторское свидетельство СССР № 391819, кл. G 03 В 13/02, 1978 (протот ип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления металлорежущими станками | 1986 |

|

SU1364438A1 |

| Самонастраивающаяся система управления | 1983 |

|

SU1138787A1 |

| Устройство для регулирования силовых параметров и рабочей подачи процесса резания | 1985 |

|

SU1270744A1 |

| Система управления | 1986 |

|

SU1334104A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ | 2010 |

|

RU2429960C1 |

| Система автоматического регулирования толщины покрытия жести | 1985 |

|

SU1341618A1 |

| ЭЛЕКТРОПРИВОД С АДАПТИВНЫМ РЕГУЛИРОВАНИЕМ ТОКА | 1993 |

|

RU2095930C1 |

| Устройство для управления металлорежущими станками | 1981 |

|

SU996172A1 |

| Адаптивная система управления для объектов с изменяющимся запаздыванием | 1984 |

|

SU1191884A1 |

| Система регулирования диаметра кабельных изделий | 1982 |

|

SU1118967A1 |

Авторы

Даты

1983-01-30—Публикация

1981-06-18—Подача