(5) СПОСОБ БЕЗОБЛОЙНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для безоблойной объемной штамповки | 1987 |

|

SU1417988A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| Штамп для безоблойной штамповки | 1981 |

|

SU1038046A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Штамп для безоблойной штамповки | 1988 |

|

SU1593776A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1997 |

|

RU2111824C1 |

| Штамп для безоблойной штамповки деталей | 1988 |

|

SU1613237A1 |

| Штамп для безоблойной объемной штамповки | 1984 |

|

SU1250374A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления осесимметричных изделий путем преимущественно горячего деформирования металлов и сплавов с компенсацией избытка металла в конце деформирования.

Н-аиболее широко известны спосо- бы безоблойной штамповк 1 шестерен, в которых компенсация избытка метал- о ла и противодавление направлены навстречу друг другу, i Х

Для безоб1лойной штамповки шестерни, например, весом Ц,3 кг и с диаметром венца - 1ЬО мм по известно is способу требуется усилие противодавления 250 тс. Создание такого усилия требует мощного и сложного устройства для противодавления, расположить которое в горянештамповочном20 прессе трудно. Затраты на устройство и его эксплуатациюневелики .

В качестве прототипа спо- . соб безоблойной штамповки изделий.

заключающийся в объемном деформировании заготовки в закрытом штампе и приложении к компенсируемом/ избытку металла усилия противодавления, которое направлено под углом 83-87 к направлению компенсации избытка металла 21 .

Такое решение позволяет уменьшить усилие противодавления. Однако при минимальном угле 87для шестерни с вышеуказанны км размерами расчетное усилие противодавления составит 30 тс. Компансацйя металла при этом потребует большого расхода матрицы вниз, что приведет к образованию торцового заусенца. При увеличении диаметра венца шестерни до 200 мм усилие противодавления увеличивается почти вдвое. Устройство для противодав 1ения будет иметь достаточно большие габариты, чтобы его можно было встроить в штамп. Другим отрицательным МОМЕНТОМ прототипа является использование точной заготовки, колебание объема которой должно укладываться в допускаемые отклонения штампуемого изделия. Колебание объема заготовки не должно превыuiaib 3. Такую точность заготовок при использовании проката обычной точности для штамповки получить сложно.

Цель изобретения - уменьшение усилия противодавления без предъявления особых требований к колебаниям объема заготовки.

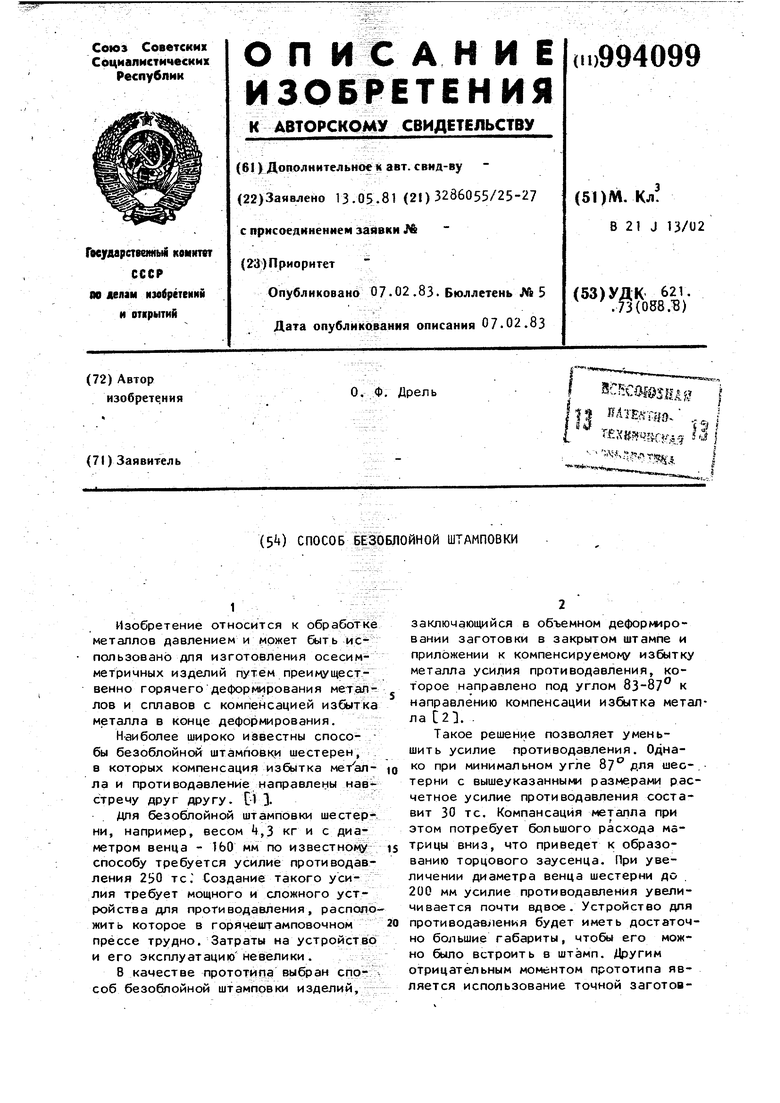

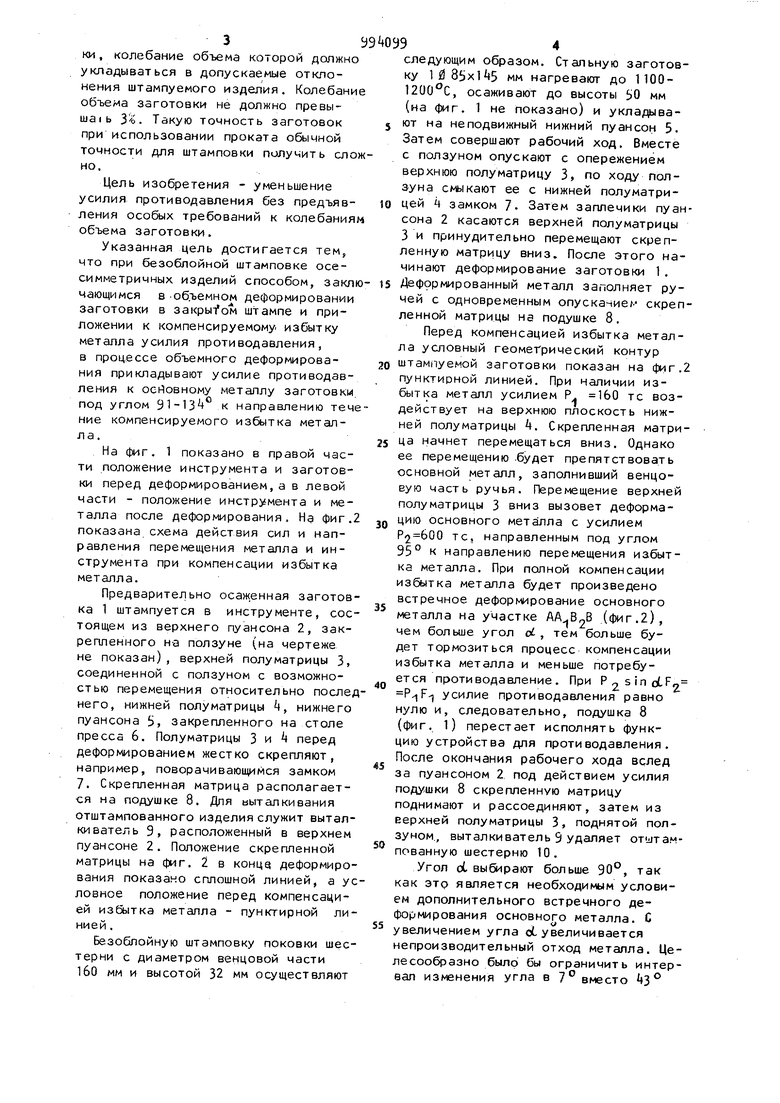

Указанная цель достигается тем, что при безоблойной штамповке осесимметричных изделий способом, заклю чающимся в-объемном деформировании заготовки в зaкpыfoм штампе и приложении к компенсируемому, избытку металла усилия противодавления, в процессе объемного деформирования прикладывают усилие противодавления к основному металлу заготовки под углом 91-134° к направлению тече ние компенсируемого избытка металла.. На фиг. 1 показано в правой части положение инструмента и заготовки перед деформированием,а в левой части - положение инструмента и металла после деформирования. На фиг.2 показана схема действия сил и направления перемещения металла и инструмента при компенсации избытка металла. Предварительно осаженная заготов ка 1 штампуется в инструменте, сос тоящем из верхнего пуансона 2, закрепленного на ползуне (на чертеже не показан), верхней полуматрицы 3, соединенной с ползуном с возможностью перемещения относительно после него, нижней полуматрицы 4, нижнего пуансона 5, закрепленного на столе пресса 6. Полуматрицы 3 и 4 перед деформированием жестко скрепляют, например, поворачивающимся замком 7. Скрепленная матрица располагается на подушке 8. Для ьыталкивания отштампованного изделия служит вытал киватель 9, расположенный в верхнем пуансоне 2. Положение скрепленной матрицы на фиг. 2 в конца деформиро вания показано сглошной линией, а у ловное положение перед компенсацией избытка металла - пунктирной ли нией . Безоблойную штамповку поковки шес терни с диаметром венцовой части 160 мм и высотой 32 мм осуществляют

сяедующим образом. Стальную заготовку 1085x145 мм нагревают до 11001200С, осаживают до высоты 50 мм (на фиг. 1 не показано) и укладывают на неподвижный нижний пуансон 5. Затем совершают рабочий ход. Вместе с ползуном опускают с опережением верхнюю полуматрицу 3, по ходу ползуна смыкают ее с нижней полуматрицей 4 замком 7. Затем заплечики пуансона 2 касаются верхней полуматрицы 3 и принудительно перемещают скрепленную матрицу вниз. После этого начинают деформирование заготовки 1. Деформированный металл заполняет ручей с одновременным опускание -- скрепленной матрицы на подушке 8. Перед компенсацией избытка металла условный геометрический контур штампуемой заготовки показан на фиг.2 пунктирной линией. При наличии избытка металл усилием Р. 160 тс воздействует на верхнюю плоскость нижней полуматрицы 4. Скрепленная матрица начнет перемещаться вниз. Однако ее перемещению будет препятствовать основной металл, заполнивший венцовую часть ручья. Перемещение верхней полуматрицы 3 вниз вызовет деформацию основного металла с усилием тс, направленным под углом 95° к направлению перемещения избытка металла. При полной компенсации избытка металла будет произведено встречное деформирование основного металла на участке (фиг.2), чем больше угол oi , тем больше будет тормозиться процесс компенсации избытка металла и меньше потребуется противодавление. При P2sirio(.Fn, усилие противодавления равно нулю и, следовательно, подушка 8 (фиг. 1) перестает исполнять функцию устройства для противодавления. После окончания рабочего хода вслед за пуансоном 2 под действием усилия подушки 8 скрепленную матрицу поднимают и рассоединяют, затем из верхней полуматрицы 3, поднятой ползуном., выталкиватель 5 удаляет отштампованную шестерню 10. Угол оС выбирают больше 90°, так как это является необходимым условием дополнительного встречного деформирования основного металла. С увеличением угла oL увеличивается непроизводительный отход металла. Целесообразно 6bmgi бы ограничить интервал изменения угла в 7 вместо 43° 5 на всей боковой поверхности полуматрицы 3. Но если высоту конусной чайти полуматрицы 3 уменьшить вдвое то интервал изненения угла можно увеличить вдвое, т.е. сделать k° и т.д. Интервал более не имеет смысла, так как при угле 135 основной металл будет не деформироваться, а скалываться под действием максимальных касательных напряже ний. По сравнению с базовым объектом, в качестве которого принят прототип, использование предложенного сп соба безоблойной штамповки позволит резко уменьшить мощность устройств для противодавления или исключить их из конструкции штампа за счет использования простых в эксплуатации механических зажимных устройств Открывается возможность более широк го использования жестких механических зажимов для скрепления разъемных матриц. В настоящее время такие зажимы почти не используются из-за .отсутствия резки по весу. Предлагаемый способ Устраняет это противо речие, так как жесткая-разъемная . 9 матрица имеет возможность компенсировать избыток металла. Эффективность способа заключается в упрощении и удешевлении устройства для противодавления, а также ликвидации операции обрезки облоя. .Формула изобретения Способ безоблойной штамповки осесимметричных изделий ,заключаЮ1Ш йся в объемном деформировании заготовки в закрытом штампе и приложения к компенсирующему избытку металла усилия противодавления, отличающийс я тем, что, с целью снижения энергозатрат, в процессе объемного деформирования осуществляют приложение усилия противодавления к основному металлу заготовки под углом 91-13 к направлению течения компенсируемого избытка металла. Источники информации, принятые во внимание при экспертизе 1.Журнал KoHasat, 108, 1975, 9, стр. 395, рис. 1 .Ь.С. 2.Авторское свидетельство СССР № , кл. В 21 J 13/02, 02.Oil.76 (прототип).

// // //// ////// /77777///777/// /7///// /// / /У 1 7У7

фуг7

Авторы

Даты

1983-02-07—Публикация

1981-05-13—Подача