(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОРШНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поршней | 1979 |

|

SU846114A1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| Способ чистовой обработки поршней и аналогичных деталей и станок для его осуществления | 1987 |

|

SU1834750A3 |

| АЛМАЗНО-ОБТОЧКОЙ СТАНОК | 1973 |

|

SU364391A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| СПОСОБ ОБРАБОТКИ НОВЫХ ИЛИ ВОССТАНАВЛИВАЕМЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2147272C1 |

| МОБИЛЬНЫЙ СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2017 |

|

RU2675329C1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Отделочно-обточный станок для обработки поршней | 1986 |

|

SU1351708A1 |

Устройство относится к машино- строению и может быть использовано для обработки поршней двигателей различного назначения.

Необходимую бочкообразную и овешьч чую форму поршня получают, точением по копиру на специальных станках. .

ЙзЪестен алмаз но-обточ ной станок для обтачивания цилиндрических поршг ней с вьцрокой точностью которая достигается за. счет поДпружиненньк прижимов -и гидроцилиндров U J.

Недостатком известного устройства является его слсяснрсть, малая производительность и большая стоимость.

Известно также устройство для обработки деталей, содержащее режущий ииструмеНт и термоустановку, выполненную в виде копуса с цилиндрической и тоЕадовой поверхностью и pasMei зденную в нем обрабатываемую деталь и нагревательные элементы, установленные в электроизоляционных втулках 2 .

Однако это устройство не может быть использовано для нагрева пориня с обеспечением заданного температурного поля по всей его длине.

Целью изобретения является повышение производительности и точности

обработки поршней двигателей за счеи создания заданного температурного поля по всей его длине.

Цельдостигается за счет того, что на торцовой поверхности корпуса выполнены отверстия, в которых размещены нагревательные элементы, а на цилиндрической поверхности установлен введенный в устройство охлгик10дающий элЫент и выполнен паз для взаимодействия режущего инструмента с обрабатываемой деталью.

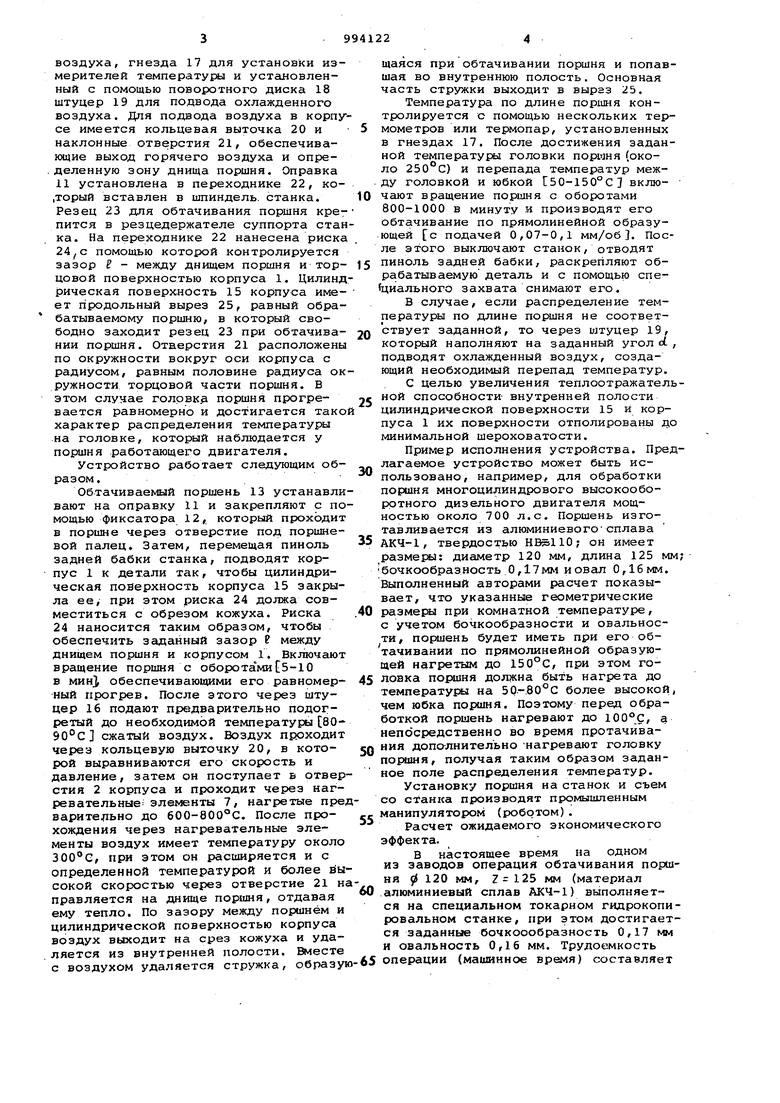

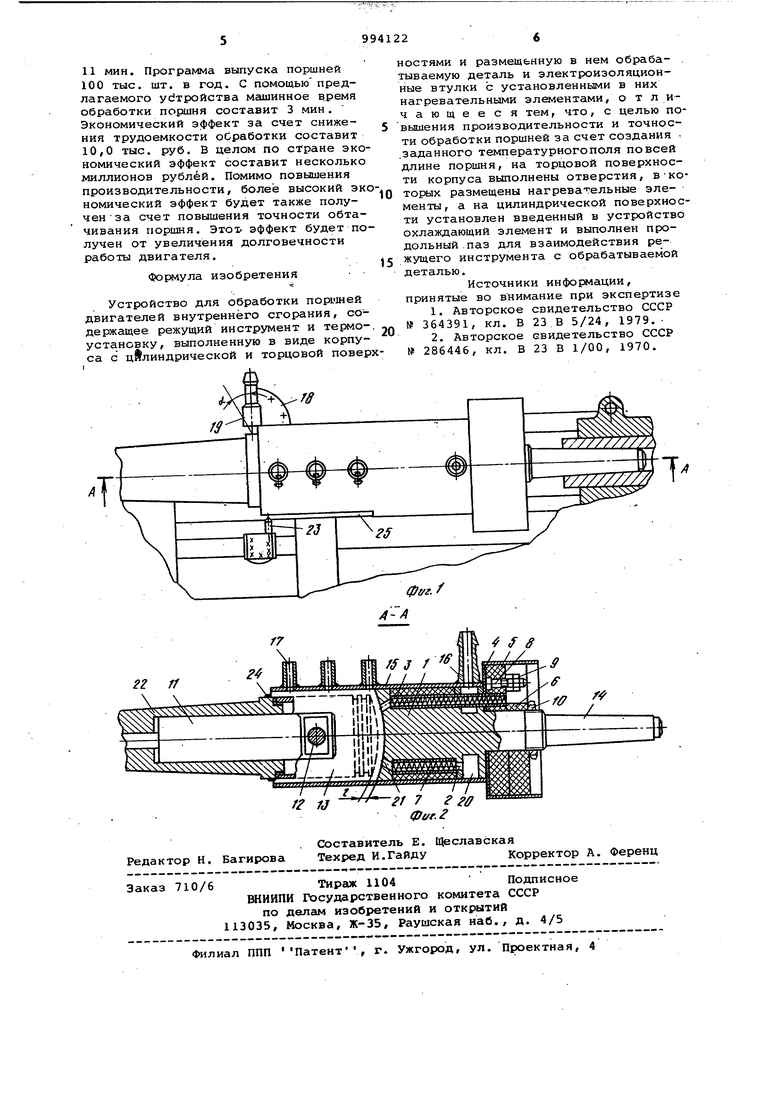

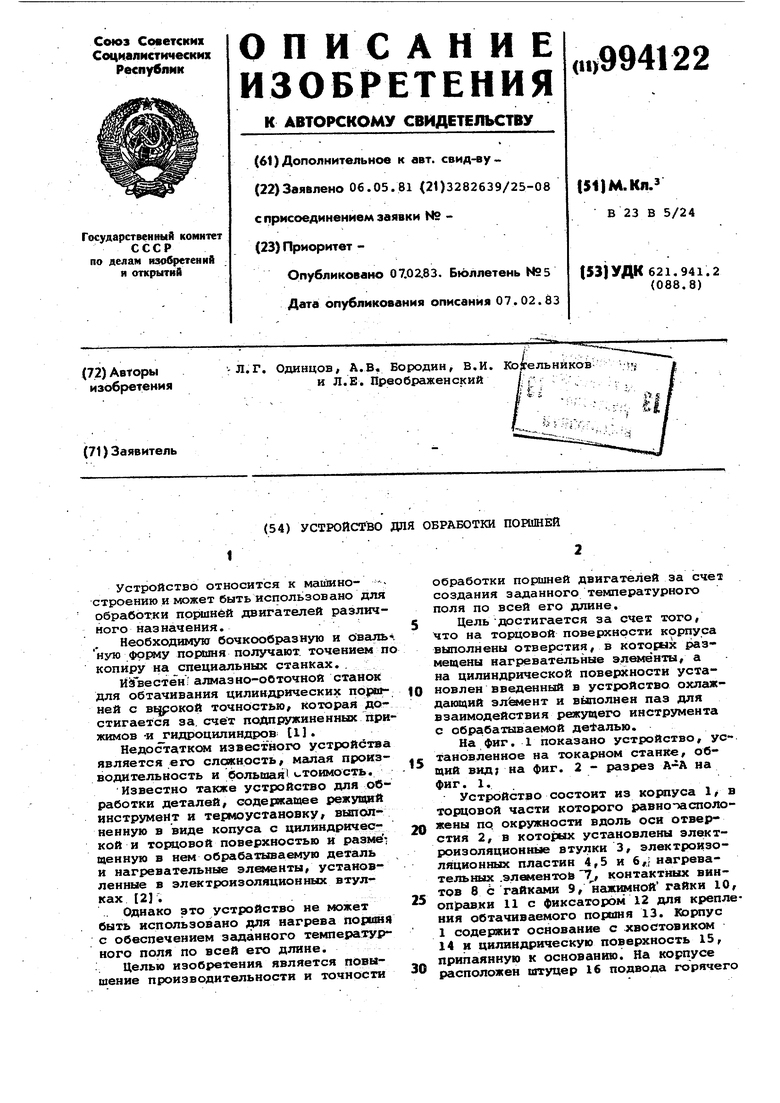

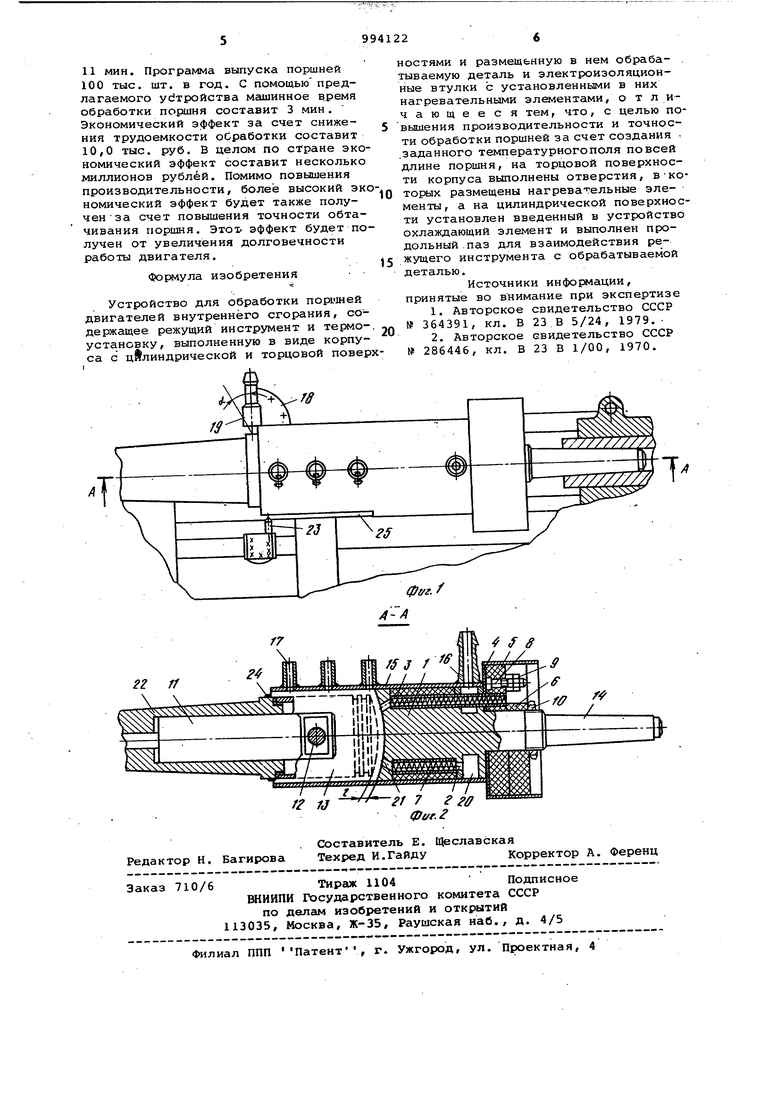

На фиг. 1 показано устройство, ус тановленное на токарном станке, об15щий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из корпуса 1 в торцовой части которого равнотасполоjQ жены пр окружности вдоль оси отверстия 2, в котогзых установлены электроизоляционные втулки 3, электроизоляционных пластин 4,5 и 6, нагревательных .элементов7, контактных винтов 8 с гайками 9,нажшлнойгайки 10,

25 оп) 11 с фиксатором 12 для крепления обтачиваемого поршня 13. Корпус 1 содержит основание с .хвостовиком 14 и цилиндрическую поверхность 15, припаянную к основанию. На корпусе

30 расположен штуцер 16 подвода горячего воздуха, гнезда 17 для установки измерителей температуры и установленный с помощью поворотного диска 18 штуцер 19 для подвода охлажденного воздуха. Для подвода воздуха в корпу се имеется кольцевая выточка 20 и наклонные отверстия 21, обеспечивающие выход горячего воздуха и опре. деленную зону днища поршня. Оправка 11 установлена в переходнике 22, ко,торый вставлен в итиндель. станка. Резец 23 для обтачивания поршня крепится в резцедержателе суппорта стан ка. На переходнике 22 нанесена риска помощью которой контролируется зазор - между днищем поршня и торцовой поверхностью корпуса 1. Цилинд рическая поверхность 15 корпуса имеет продольный вырез 25, равный обрабатываемому поршню, в который свободно заходит резец 23 при обтачивании поршня. Отверстия 21 расположены по окружности вокруг оси корпуса с радиусом, равным половине радиуса ок ружности торцовой части поршня. В этом случае голрвкд поршня прогревается равномерно и достигается тако характер распределения температуры на головке, который наблюдается у поршня работающего двигателя. Устройство работает следующим образом. Обтачиваемый поршень 13 устанавли вают на оправку 11 и закрепляют с по мощью фиксатора 12, который проходит в поршне через отверстие под поршневой палец. Затем, перемещая пиноль задней бабки станка, подводят корпус 1 к детали так, чтобы цилиндрическая поверхность корпуса 15 закрыла ее, при этом риска 24 должа совместиться с обрезом кожуха. Риска 24 наносится таким образом, чтобы обеспечить заданный зазор между днищем поршня и корпусом 1. Включают вращение поршня с оборотами 5-10 в мин обеспечивающими его равномерный прогрев. После этого через штуцер 16 подают прегдварительно подогретый до необходимой температуры 8090°С сжатый воздух. Воздух проходит через кольцевую выточку 20, в которой выравниваются его скорость и давление, затем он поступает в отвер стия 2 корпуса и проходит через нагревательные- элеме нты 7, нагретые пре варительно до 600-800°С. После прохождения через нагревательные элементы воздух имеет температуру около 300°С, при этом он расширяется и с определенной температурой и более вы сокой скоростью через отверстие 21 н правляется на дн1Ице поршня, отдавая ему тепло. По зазору между поршнем и цилиндрической поверхностью корпуса воздух выходит на срез кожуха и удаляется из внутренней полости. Вместе с воздухом удаляется стружка, образую щаяся при обтачивании поршня и попавшая во внутреннюю полость. Основная часть стружки выходит в выргз 25. Температура по длине поршня контролируется с помощью нескольких термометров или термопар, установленных в гнездах 17. После достижения заданной температу х 1 головки поршня (около 250 С) и перепада температур между головкой и юбкой С50-150°С включают вращение поршня с оборотами 800-1000 в минуту и производят его обтачивание по прямолинейной образующей с подачей 0,07-0,1 мм/об. После этого выключают станок, отводят пиноль задней бабки, раскрепляют обрабатываемую деталь и с помощью спе(циального захвата снимают его. В случае, если распределение температуры по длине поршня не соответствует заданной, то через штуцер 19, который наполняют на заданный угол d. , подводят охлажденный воздух, создающий необходимый перепад температур. С целью увеличения теплоотражательной способности внутренней полости цилиндрической поверхности 15 и корпуса 1 их поверхности отполированы до минимальной шероховатости. Пример исполнения устройства. Предлагаемое устройство может быть использовано, например, для обработки поршня многоцилиндрового высокооборртного дизельного двигателя мощностью около 700 л.с. Поршень изготавливается из алкилиниевогосплава АКЧ-1, твердостью HBS110; он имеет размеры: диаметр 120 мм, длина 125 мм; бочкообразноеть 0,17мм и овал 0,16мм. Выполненный авторами расчет показывает, что указанные геометрические размеры при комнатной температуре, с учетом бочкообразности и овальности, поршень будет иметь при его обтачивании по прямолинейной образующей нагретым до 150°С, при этом головка поряаня должна быть нагрета до температу 1 на 5р-. более высокой, чем юбка поршня. Поэтому перед обработкой поршень нагревают до 100°С, а непосредственно во время протачиваНИН дополнительно нагревают головку поршня, получая таким образом заданное поле распределения температур. Установку поршня на станок и съем со станка производят промышленным манипулятором (роботом). Расчет ожидаемого экономического эффекта. В настоящее время на одном из заводов операция обтачивания поршня J$ 120 мм, 7 125 мм (материал .алюминиевый сплав АКЧ-1) выполняется на специальном токарном гидрокопировальном станке, при этом достигается заданные бочкоообразность 0,17 мм и овальность 0,16 мм. Трудоемкость операции (машинное время) составляет

Авторы

Даты

1983-02-07—Публикация

1981-05-06—Подача