. Изобретение ОТНОСИТСЯ к области абразивной обработки и может быть использовано в приборостроении при изготовлении оптических лилз с вогнутыми криволинейными поверхностями.

Известно устройство для двусторонней обработки деталей с криволинейными поверхностями, размещенных в. отверстиях поворотного диска между двумя инструментами, связанными с .приводами через механизмы кх вращения, и пи крайней мере один из которых выполнен в виде шара tl3.

К недостаткам данного устройства следует отнести неопределенность вращения обрабатываемой детали вокруг вертикальной оси то с одним, то с другим инструментом,, что отрицатель-. но сказывается на качестве обработки. Кроме того, вращение инструментального шара вокруг вертикальной оси за счет установки его в кольцевой канавке приводного элемента не обеспечивает гарантированного интенсивного его вращения, что снижает производительность процесса обработки, а незакрепление оси инструментального шара приводит к искажению формы обрабатываемой поверхности.

Цель изобретения - повышение качества и производительности обработки.

Поставленная цель достигаетск тем, что механизмы вращения инструментов, имеющих форму шара, выполнены в виде устдновленных с возможностью одновременного осевого перемещения в противоположных направле10ниях втулок с размещенными в них неподвижными шестернямиi входящими в зацепление с шестернями, закрепленными на одной из двух диаметрсшьно расположенных цапф, соединенных с

15 шарами и смонтированных на оправах, .кинематически связанных с приводоми между собой с возможностью изменения соотношения скоростейих вращения, при этом оси. .цапф перпендику20лярны осям вращения оправ.

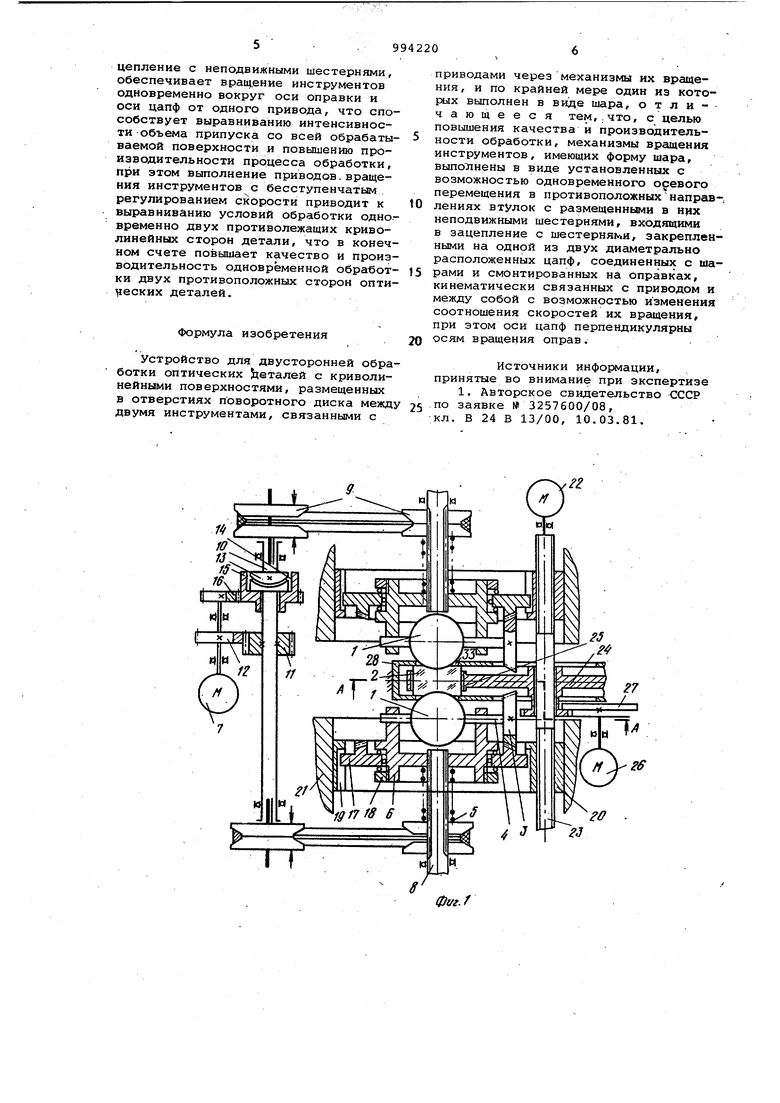

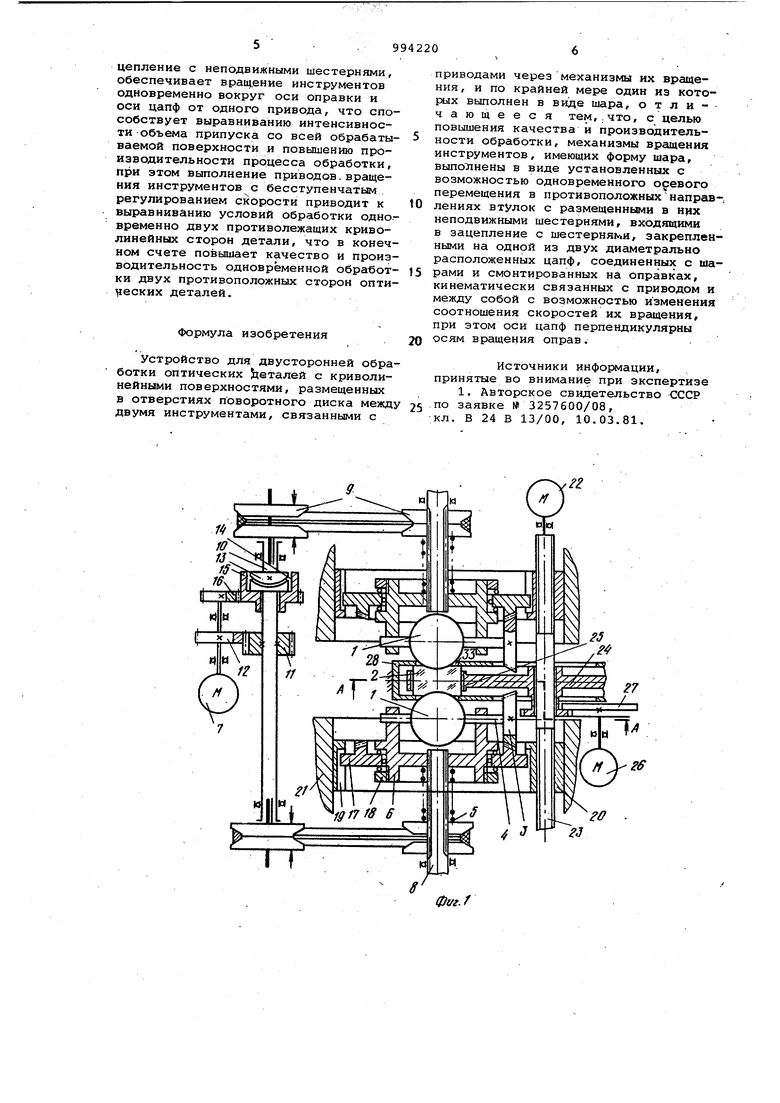

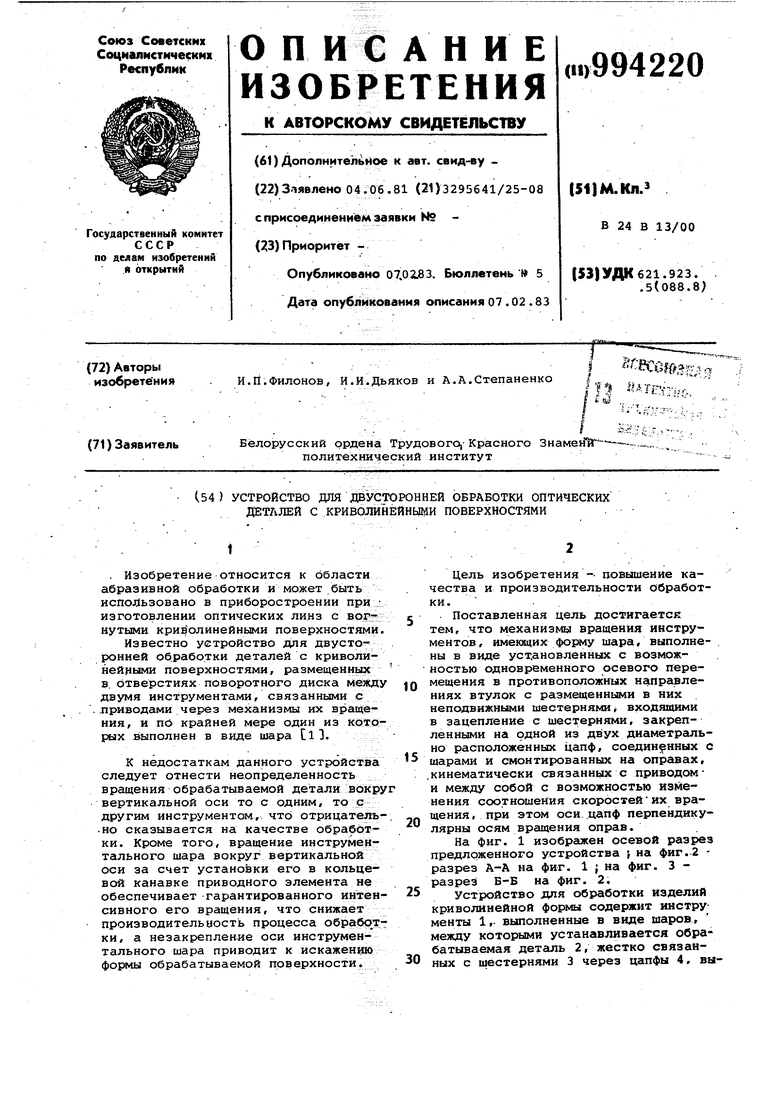

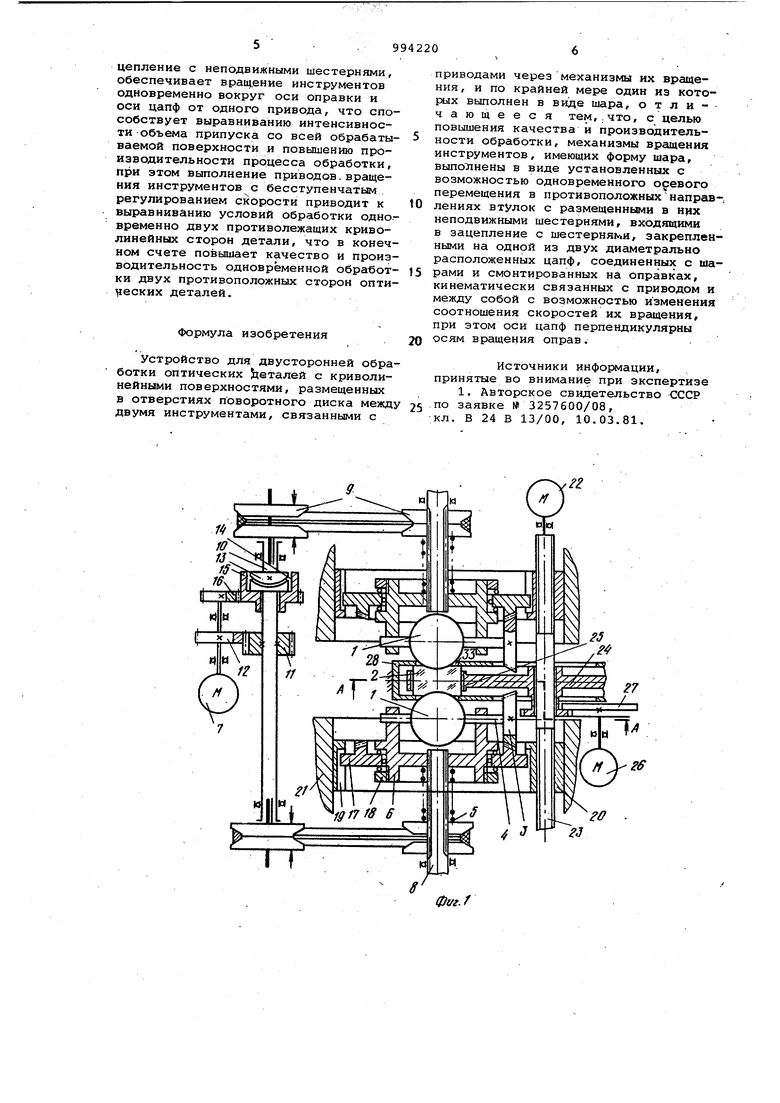

На фиг. 1 изобргикен осевой разрез предложенного устройства } на фиг.2 разрез А-А на фиг. 1 ; на фиг. 3 разрез Б-Б на фиг. 2.

25

Устройство для обработки изделий криволинейной формы содержит инстру менты 1,- выполненные в виде шаров, между которыми устанавливается обрабатываемая деташь 2, жестко связан30ных с шестернями 3 через цапфы 4. выполненные диаметрально противополож но на инструментах 1, причем инстру менты подпружинены друг к другу с помощью пружины 5 и установлены в о равах б цапфами 4, связанных с электродвигателем 7 привода вращения через шлицевые валы 8, вариатор 9, шлицевуго трубу 10, шестерни 11 и 12. Вариаторы 9 снабжены общим управляющим устройством, выполненным в виде пазового кулачка 13, жес ко установленного на шлицевой.трубе 10 и взаимодействующего с пальцем 14, укрепленным в шестерне 15, кинематически связанной с электродвиг телем 7 привода вращения через шестерню. 16, причем передаточные отношения шестерен 15 и 16 и соответственно шестерен 11 и 12 не равны меж ду собой. Шестерни 3, связанные с инструментами 1, входят в зацеплени с неподвижными шестернями 17, установленными на оправах б, и удерживаются от осевого перемещения относительно .оправок гайками 18. Причем шестерни 17 зафиксированы в пространстве от проворота с помощью шпоночного паза 19,- выполненного в под вижных втулках 20, установленных в основании 21 и связанных кинематически между собой и с электродвигателем 22 привода осевого перемещения через устройство раздвижения ин струментов, содержащее винт 23, име ющий на своих концах винтовую нарез ку противоположного направления, .и гайки, выполненные заодно -с подвижными втулками 20. Механизм подачи изделия в зону обработки выполнен в в.иде диска 24 со сквозными отверстия ми 25. под обрабатываемые детали 2, кинематически связанного с электродвигателем 26 привода периодическог поворота через мальтийский механизм 27. Диск 24 установлен внутри полого барабана 28 с выполненными в нем загрузочным отверстием 29, над которым установлен загрузочный лоток 30 разгрузочным отверстием 31, под которым установлен транспортный лоток 32, рабочими отверстиями 33, против которых установлены инструменты 1. Устройство для обработки изделий криволинейной формы работает следующим образом. Обрабатываемые изделия через загр зочный лоток 30 и загрузочное отверстие 29, выполненное в полом барабане 28, попадает в сквозные отверстия 25 диска 24 подачи изделия в зону обработки. Включается электро-. двигатель 26 привода периодического поворота, который обеспечивает поворот диска 24 на 90, при этом обраба тываемая деталь располагается против рабочих отверстий 33. Затем электродвигатель 26 отключается и вк.гаочаетс электродвигатель 22 привода осевого перемещения, который приводит во; вращение винт 23, обеспечивающий осЬвое сближение втулок 20 вместе с непЬдвижными шестернями 17, оправами |б, в которых установлены на цапфах 4 инструменты 1, до соприкосновение их с обрабатываемой деталью 2 и соз|цания рабочего усилия в зоне конта ста инструментов с деталью от пружин 5. После этого электродвигатель 22 Ьтключается и включается электродв|1гатель 7, который приводит во вращение инструменты 1 вместе с оправами fe чеЬез шлицевой вал 8, вариатор 9, 1|илицевую трубу 10 и шестерни 11 и 1. При вращении оправ 6 вместе с инструментами 1, установленными на;цап7 фах 4, жестко связанных с шестернями 3, происходит их обкатывание по еподвижным шестерням 17, при этом обеспечивается одновременное вращение инструментов 1 вокруг оси, совпадающей с осью шлицевого вала 8 и вокруг оси цапф 4. Одновременно электродвигфтель 7 приводит во вращение шестфрню 15 с закрепленным на ней пальцем|14 и, взаимодействуя с пазовым кулацком 13, жестко установленным на шлицфвой трубе 10, сообщает последней воз ратно-поступательное дрижениё, через вариаторы 9 обоих инструментов 1, то увеличивает скорость вращения одного из инструментов, а уменьшает другого, то, наоборот, уменьшает скорость вращения первого инструмента, а увеличивает второго. Посто н-вое изменение соотношения скоростей вращения инструментов приводит к;тому, что каждый из инструментов попе- ременно становится то ведущим, тО обрабатывающим. По окончании обработки электрс двигатель 7 отключается, включается электродвигатель 22, который приводит во вращение винт 23, и втулки 20 вместе с неподвижными шестернями 17, оправами 6 и инструментами 1 раздвигаются, освобождая при этом обрабайываемую деталь 2. Затем электродвигатель 22 отключается и включается ;электродвигатель 26, обеспечиваю14ий через мальтийский механизм 27 поворот диска 24 вместе с деталью 2 на 90. При этом обработанная деталь через разгрузочное отверстие 31 noitaдает в транспортный лоток 32, а i oвая деталь устанавливается против рабочих отверстий 33, выполненных S полом барабане 28, и против инстДументов 1. Выполнение инструментов в вид$ шаров с диаметрально расположенными цапфами, установка их в оправках ; перпендикулярно оси вращения и сн|абжение их шестернями, жестко связа1нными с цапфами шаров, входящими & зацепление с неподвижными шестернями, обеспечивает вращение инструментов одновременно вокруг оси оправки и оси цапф от одного привода, что спо собствует выравниванию интенсивности объема припуска со всей обрабаты ваемой поверхности и повышению производительности процесса обработки, при этом выполнение приводов.вращения инструментов с бесступенчатым регулированием скорости приводит к выравниванию условий обработки одно временно двух противолежащих криволинейных сторон детали, что в конеч ном счете повышает качество и проиэ водительность одновременной обработ ки двух противоположных сторон опти веских деталей. Формула изобретения Устройство для двусторонней обработки оптических Ьеталей с криволинейными поверхностями, размещенных в отверстиях поворотного диска между25 двумя инструментами, связанными с приводами через механизмы их вращения, и по крайней мере один из которых выполнен в виде шара, о т л и - чающееся тем,.что, с целью повышения качества и производительности обработки, механизмы вращения инструментов, имеющих форму шара, выполнены в виде установленных с возможностью одновременного осевого перемещения в противоположных направлениях втулок с размещенными в них неподвижными шестернями, входящими в зацепление с шестернями, закрепленными на одной из двух диаметрально расположенных цапф, соединенных с шарами и смонтированных на оправках, кинематически связанных с приводом и между собой с возможностью изменения соотношения скоростей их вращения, при этом оси цапф перпендикулярны осям вращения оправ. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР заявке № 3257600/08, кл. В 24 В 13/00, 10.03.81.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки деталей с криволинейной поверхностью | 1981 |

|

SU975344A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1981 |

|

SU1002134A1 |

| Устройство для обработки криволинейных поверхностей оптических деталей | 1982 |

|

SU1042960A1 |

| Станок для обработки роликов с криволинейной образующей | 1981 |

|

SU986736A2 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1982 |

|

SU1060431A1 |

| Способ центробежной обработки фасонных деталей свободным абразивом | 1985 |

|

SU1351758A2 |

| Станок для обработки криволинейных поверхностей оптических деталей | 1981 |

|

SU992168A1 |

| Устройство для обработки оптических деталей | 1984 |

|

SU1178569A1 |

| Многопоточный фрикционно-зубчатый вариатор | 1985 |

|

SU1320570A1 |

ff

23

фог. f

/ /7 Z Z8. 29

(pi/г.З

S-ff

Авторы

Даты

1983-02-07—Публикация

1981-06-04—Подача