1

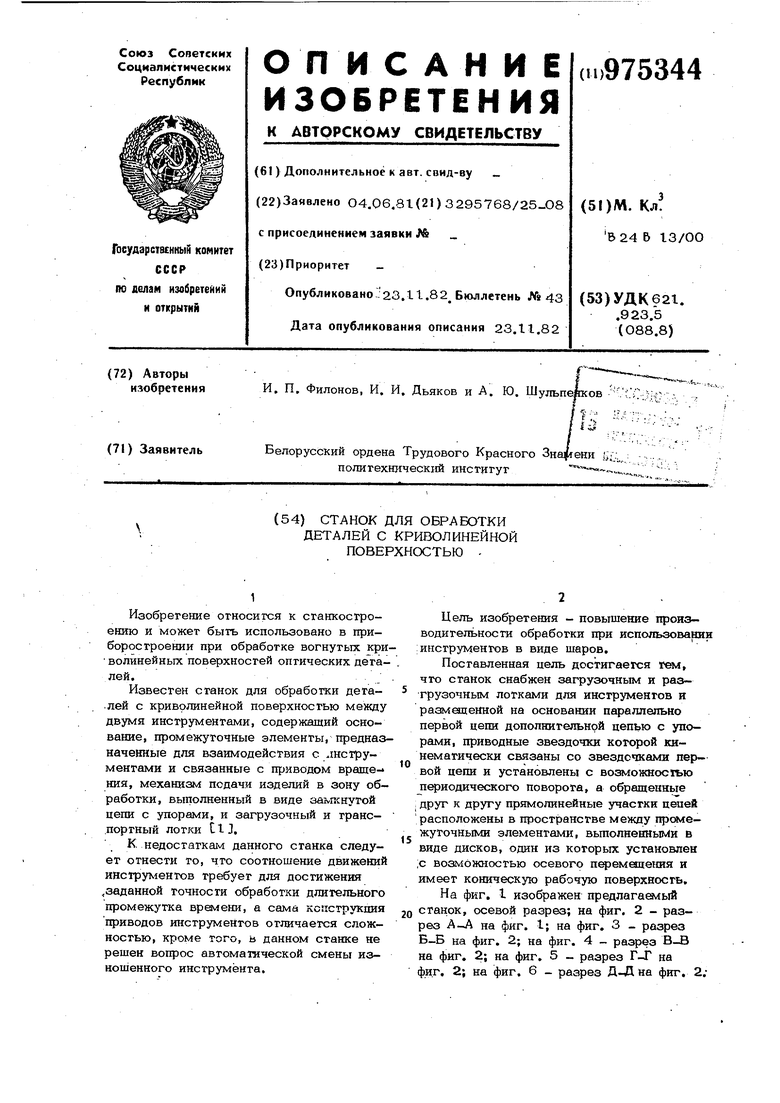

Изобретение относится к станкостроению и может быть использовано в приборостроении при обработке вогнутых кри-

волинейных поверхностей оптических деталей. .

Известен станок для обработки деталей с криволинейной поверхностью между двумя инструментами, содержащий основание, промежуточные элементы, предназначенные для взаимодействия с лнструментами и связанные с приводом вращения, механиа подачи изделий в зону обработки, выполненный в виде замкнутой цепи с упорами, и загрузочный и транс- .портный лотки tl.

К недостатка данного станка следует отнести то, что соотношение движений инструментов требует для достижения заданной точности обработки длительного промежутка времени, а сама ксяструкция приводов инструментов отличается сложностью, кроме того, ь данном станке не решен вопрос автоматической смены изношенного инструмента.

Цель изобретения - повышение производительности обработки при использовании инструментов в виде шаров.

Поставленная цель достигается гем, что станок снабжен загрузочным и разгрузочным лотками для инструментов и размещенной на основании параллельно первой цепи дополнительной цепью с упорами, приводные звездочки которой кинематически связаны со звездочками пер10вой цепи и установлены с возможностью п иодического поворота, а обращенные друг к другу прямолинейные участки цепей расположены в пространстве между прсме- жуточными элементами, вьшолненными в

15 виде дисков, один из которых установлен ;с возможностью осевого перемеще шя и имеет коническую рабочую поверхность.

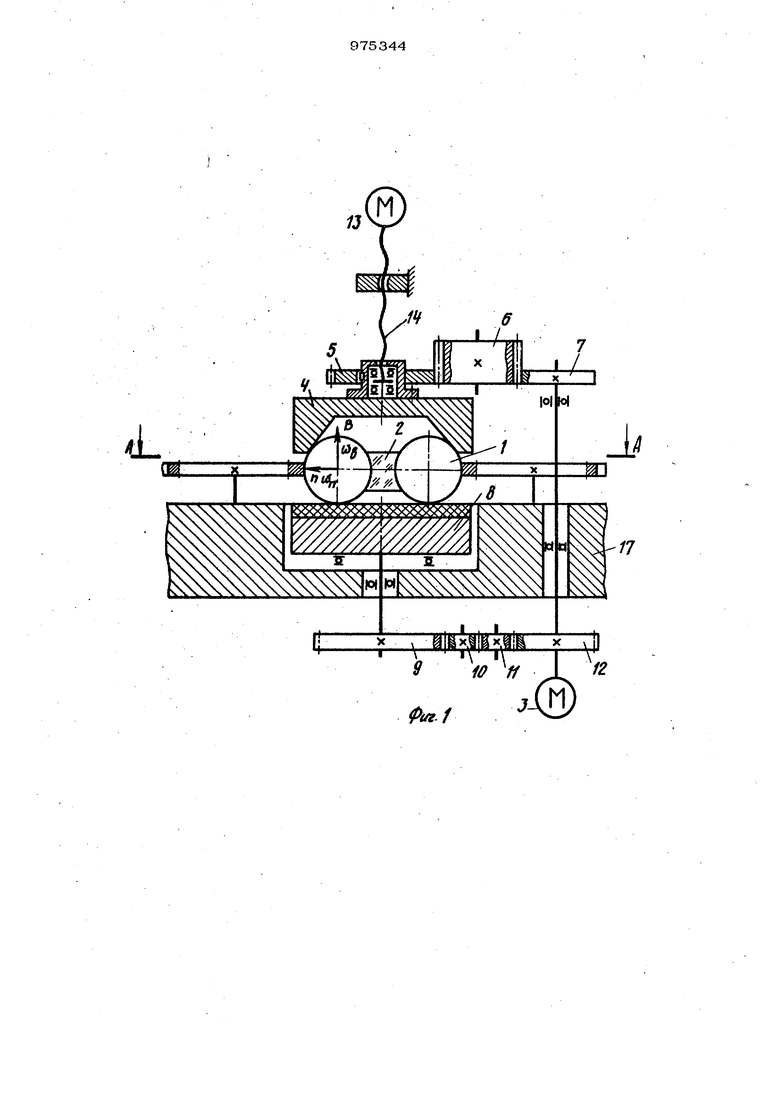

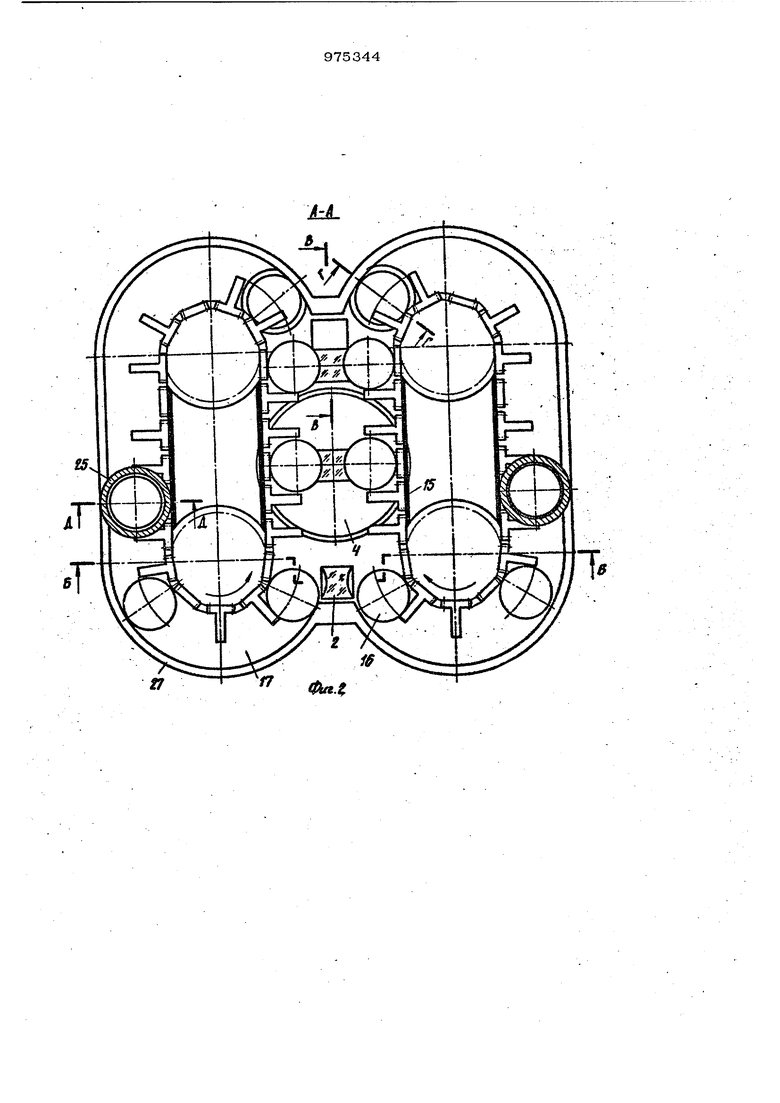

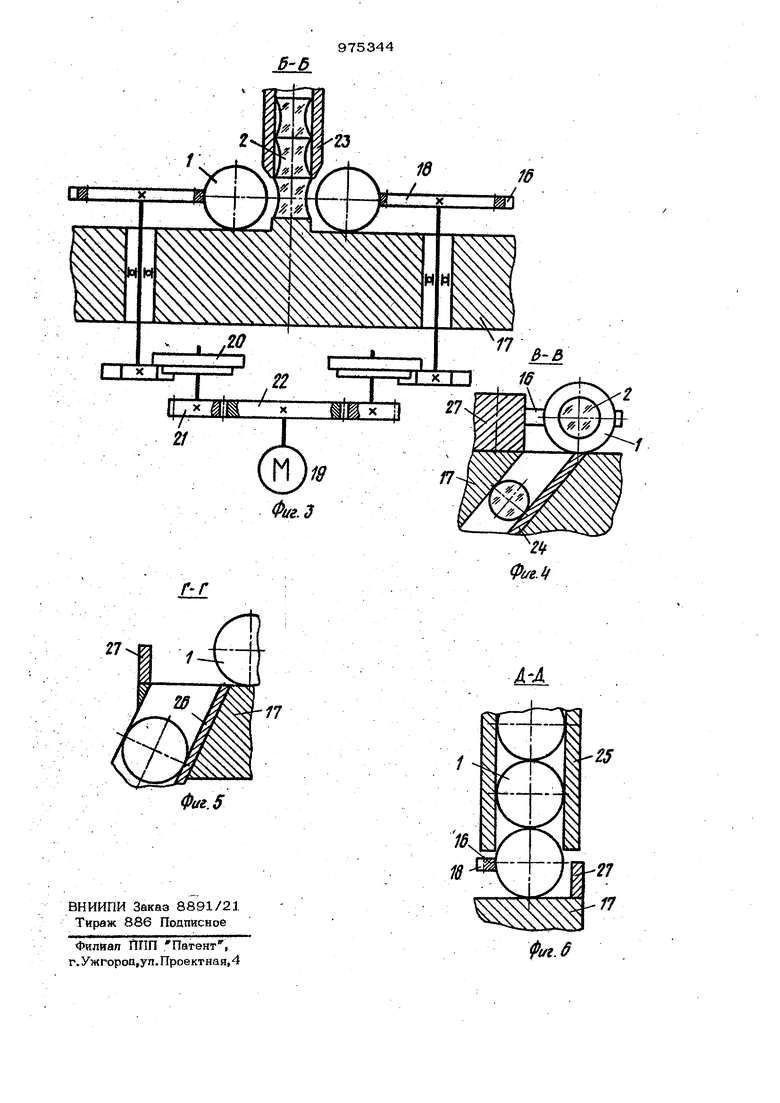

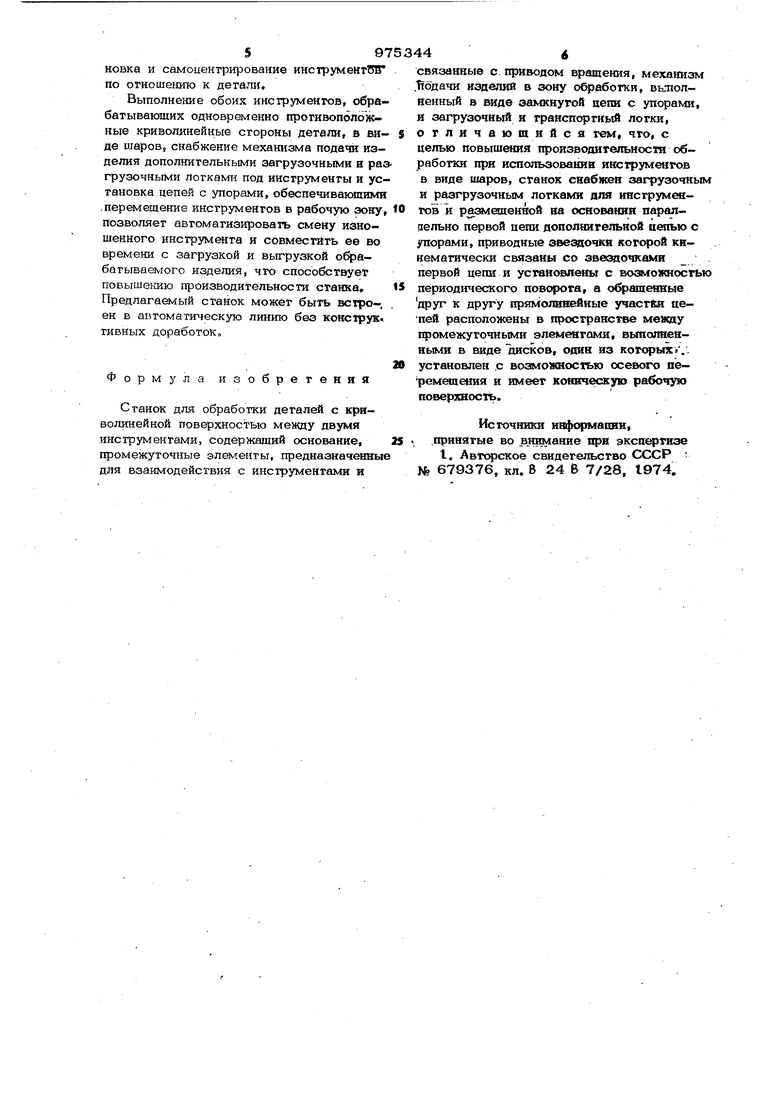

На фиг. I изображен предлагаемый 20 станок, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2;; на фиг. 5 - разрез на фиг. 2; на фиг. 6 - разрез Д-Д на фиг. 2; Станок для обработки изделий криво- линейной формы содержит инсгруменгы I выполненные в виде шаров, между которыми укладывается обрабатываемая деталь 2, связанные с электродвигателем. 3 привода вращения инструментов I чеipe3 прижимной диск 4 с рабочей поверхностью, выполненной в виде усеченного конуса, шестерню 5, паразитную шестерню 6, шестерню 7 и через диск 8 с прорезн .Ненной торцовой рабочей поверхностью, шес терню 9, паразитные шестерни Ю и II и шестерню 12. Прижимной диск 4 связан с электродвигателем 13 привода подъема диска через винтовой механизм 14. Meхаиизм подачи изделия содержит цепи 15 с упорами 16, установленные на основании 17, прямолинейные участтш которых расположены в рабочем простанстве межд приясимным диском 4 и диском 8, а ведущие звездочки 18 кинематически связаны между собой и электродвигателем 19 привода периодического поворота через мальтийсме механизмы 2О, щестерки 21 и центральную шестерню 22. На ocHo .вании 17 установлены загрузочной лоток 23 и транспортный лоток 24 под обрабатываемые детали 2 и загрузочные лот: ки 25 и разгрузочные лотки 26 под инструменты 1. Для обеспечения передвижения инструментов 1 с номошью цепи 15 на основании 17 установлено ограждение 27. Станок для обработки изделий криволинейной формы работает следующим образом.. Обраба-тываа ые детали 2 через загру зочный лоток 23- подаются на основание 17, а инструменты 1 через загрузочный лоток 25 подаются в пространство между упорами 16, установленными на цепи 1Ь и при вращении ведущих звездочек 18 от ..электродвигателя 19 привода периодического поворота через центральную щестерню 22, шестерню 21 и мальтийский механизм 20 осуществляется перемещение в пространство между прижимными диском .4 и диском 8 инструментов I, которые при своем движении захватывают обрабатываемую деталь 2 и переносят ее в рабочую зону, после чего электродвига- . тель 19 отключается и включается электродвигатель 13, который при своем вращении с помощью винтового механизма 1 опускает прижимной диск 4 до соприкосновения его рабочей прверхностк,вып6лнён- НОИ в виде усеченного конуса, с инсгру. ментами t исоздания рабочего прижимного усилия между инструментами 1 и деталью 2, которое осуществляется за счет сближения инструментов 1 между которыми установлена обрабатываемая де таль 2, Затем включается электродвигатель 3 привода вращения инструментов 1, который передает вращение диску 8 через щестернн 12 и 9, паразитные шестерни 1О и 11 и прижимному диску. 4 через шестерни 5 и 7, паразитную шестерню 6. Неодинаковое количество паразитных шестерен, участвующих в передаче вращения прижимному диску 4 и диску 8, обеспечивает вращение упомянутых дисков в противоположные стороны, что приводит к сохранению постоянного положения центров вращения инструментов 1 в пространстве. Форма рабочей поверхности прижимного диска 4 обеспечивает одновременное вращение инструментов 1 вокруг бинормальной оси Ъ со скоростью 1оцИ вокруг нормальной оси п со скоростью uOq , соотношение скоростей зависит от величины угла усеченного конуса рабочей поверхности прияоолного диска 4. При вpaщe ши инструментов 1 происходит одновременная обработка двух противолежащих криволинейных сторон деталей 2, После окончания обработки электродвигатель 3 отключается, диски 4 и 8 останавливаются, затем прижимной диск 4 поднимается с помощью винтового мехаьшзма 14 от электродвигателя 13, включается электродвигатель 19, которьй приводит во вращение ведущие звездочки 18, сообщающие .движение цепи 15 с упорами 16, которые перемещают обработанную деталь 2 вместе с инструментами 1 из рабочей зоны, причем деталь при своем движении попадает в транспортный лоток 24, а инструменты 1 - в разгрузочные лотки 26, В зону обработки подается новая деталь 2 с новыми инструментами 1, 0ыполненнь1ми в виде шаров, и цикл продолжается. Таким образом, обеспечивается автоматический замкнутый цикл обработки деталей 2 и смены инструментов, 1. Вьшолнение промежуточных элементов в виде дисков с конусной рабочей поверхностью одного из них спосоЬствует упрощению конструкции станка и обеспечивает гарантированное двухосное вращение инструментов вокруг центра кривизны обрабатываемой поверхности. Кроме того, погрешности изготовления и сборки деталей и узлов станка не будут оказывать сущесгвенного влияния на точность обработки, так как происходит самоустановка и самоцентрирование инструменгВВ по отношению к детали. Выполнение обоих инсгруменгов, обрабатывающих одновременно противополонсные криволинейньге стороны детали, в виде mapoBt снабжение механизма подачи изделия дополнительными загрузочными и раз грузочными лотками под инструменты и установка цепей с упорами, обеспечивакяцими .перемещение инструментов в рабочую зону, позволяет автоматизировать смену изношенного инструмента и совместить ее во времени с загрузкой и вьпрузкой офабатываемого изделия, что способствует повышению производительности станка, Предлагаемый станок может быть ветре-, ен в автоматическую линию без конструк тивных доработок. Формула изобретения Станок для обработки деталей с криволинейной поверхностью между двумя инструментами, содержащий основание, промежуточные элементы, предназначенные для взаимодействия с инструментами и связанные с приводом вращения, механизм ТГодачи изделия в зону обработки, вьлюлненный в виде замкнугой аепи с упорами, и загрузочный я гранспоргный логки, огличаюшийся тем, чго, с целью повышения производигеяьностя обработки при использованин инсгруменгов в виде игаров, станок снабжен загрузочным и разгрузочным логкамн для ннструменгов и ра;а ещенной на основании паралиельно первой аепк дополнигельной цепью с упорами, приводные эвезаочкн когорой кинематически связаны со звездочками . первой цепи и усгановпены с возможносгью периодического поворота, а о ашенные друг к другу прямолинейные учасгйи цепей расположены в просгрансгве между промежуточными элеменгами, выполненными в виде дисков, один из когорых .. усгановлен .с возможностью осевого перемещения и имеег коничесжую рабочую поверхность. Источники ивфсфмааии, .принятые во Аннмание при I. ABTc JCKoe свидетельство СССР № 679376, кл. В 24 & 7/28, 1974,

д « 1

9 10 V

Фиг.1

ff.e

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для двусторонней обработки оптических деталей с криволинейными поверхностями | 1985 |

|

SU1346399A1 |

| Станок для обработки оптических деталей | 1982 |

|

SU1038193A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1981 |

|

SU994220A1 |

| Станок для обработки оптических деталей | 1981 |

|

SU1028479A1 |

| Станок для обработки изделий криволинейной формы | 1974 |

|

SU679376A1 |

| Узел крепления оптических деталей | 1987 |

|

SU1505761A1 |

| Устройство для обработки шариков | 1981 |

|

SU963819A1 |

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

Авторы

Даты

1982-11-23—Публикация

1981-06-04—Подача