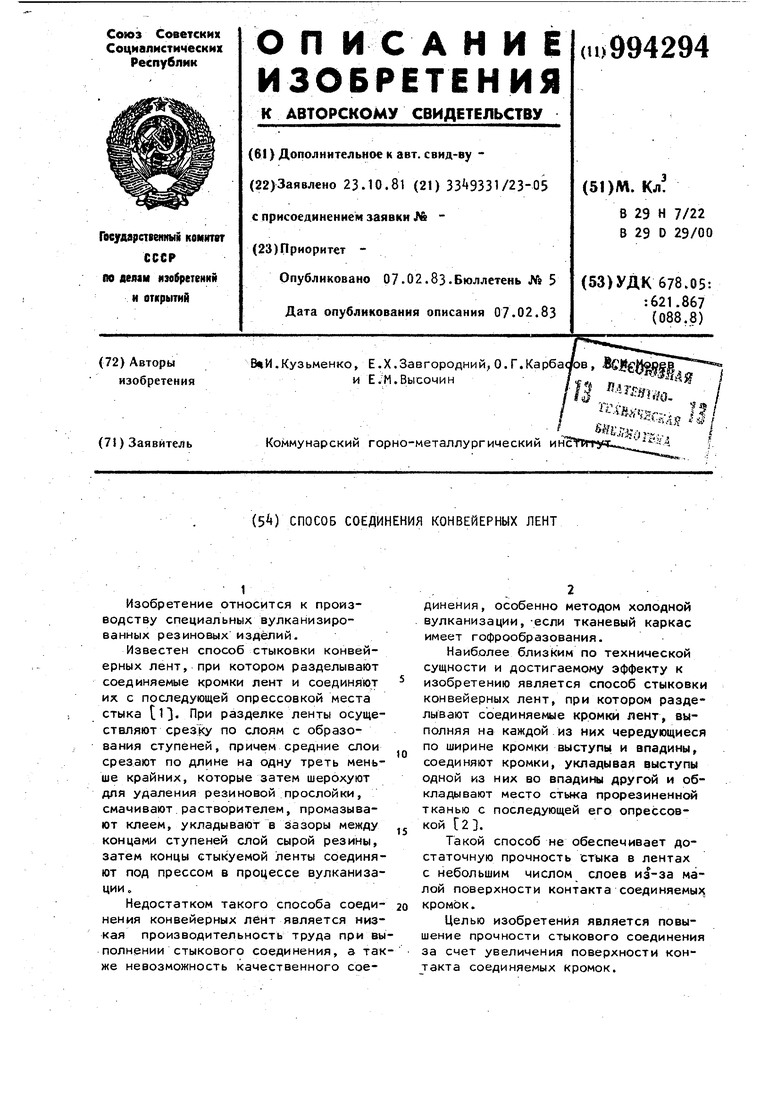

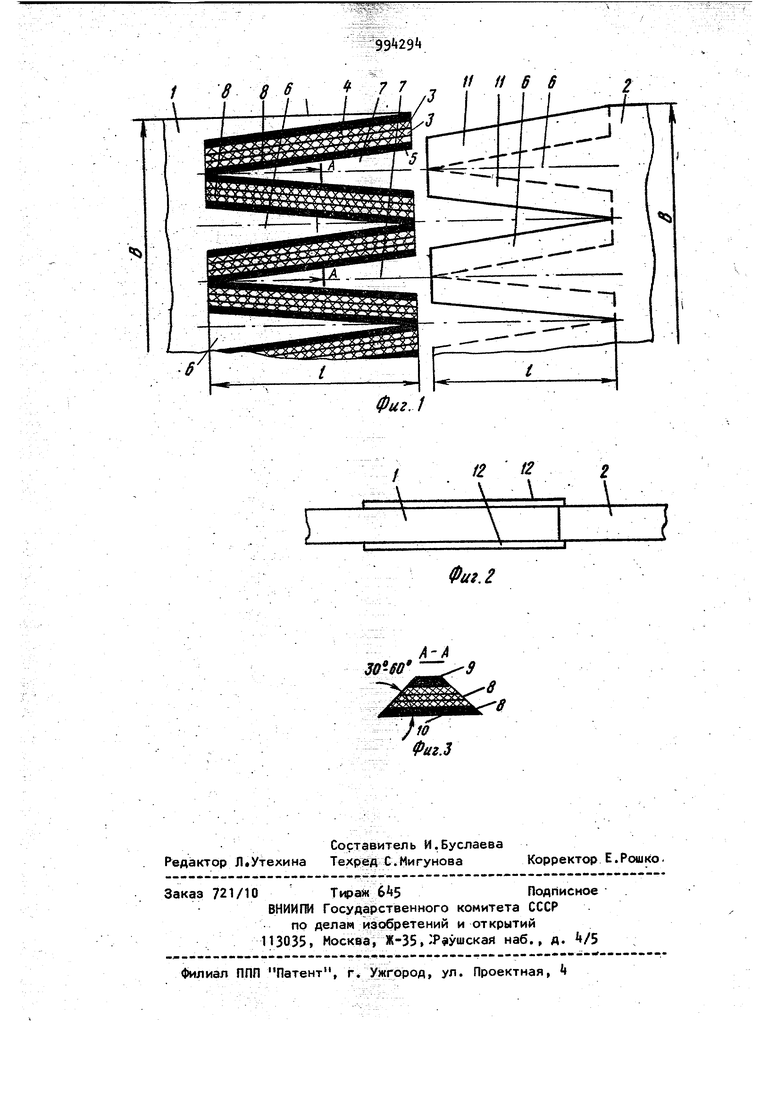

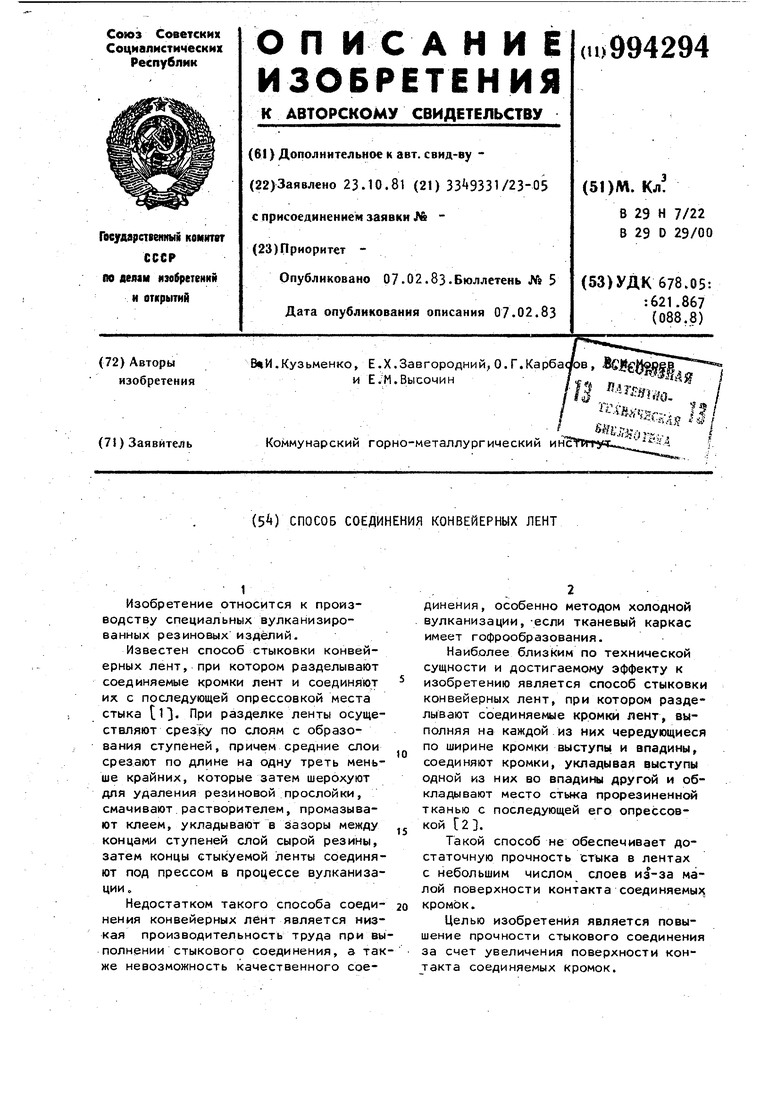

Изобретение относится к производству специальных вулканизированных резиновыхизделий. Известен способ стыковки конвейерных лент, при котором разделывают соединяемые кромки лент и соединяют их с последующей опрессовкой места стыка tl. При разделке ленты осуществляют срезку по слоям с образования ступеней, причем средние слои срезают по длине на одну треть меньше крайних, которые затем шерохуют для удаления резиновой прослойки, смачивают.растворителем, промазывают клеем, укладывают в зазоры между концами ступеней слой сырой резины, затем концы стыкуемой ленты соединяют под прессом в процессе вулканизации . Недостатком такого способа соединения конвейерных лент является низкая производительность труда при вы полнении стыкового соединения, а так же невозможность качественного соединения, особенно методом холодной вулканизации, -если тканевый каркас имеет гофрообразования. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ стыковки конвейерных лент, при котором разделывают соединяемые кромки лент, выполняя на каждой из них чередующиеся по ширине кромки выступы и впадины, соединяют кромки, укладывая выступы одной из них во впадины другой и обкладывают место сты«а прорезиненной тканью с последующей его опрессовкой 2 3. Такой способ не обеспечивает достаточную прочность стыка в лентах с небольшим числом слоев из-за малой поверхности контакта соединяемых кромок. Целью изобретения является повышение прочности стыкового соединения за счет увеличения поверхности контакта соединяемых кромок. Эта цель достигается тем, что по способу, при KOTOROM разделывают сое диняемые кромки лент, выполняя на каждой из них чередующиеся по ширине кромки выступы и впадины, соединяют кромки, укладывая выступы одной из них. во впадины другой и об.кладывают место стыка прорезиненной тканью с п следующей его опрессовкой, выступы н обеих кромках образуют со срезом их боковых граней под углом к поверхности ленты, причем угол рреза выбирают в пределах 30-60°. На фиг. 1 изображен стык всего со динения, общий вид; на фиг, 2 - разделанные кромки соединяемых лент на фиг. 3.,- разрез А-А на фиг. 2. Способ осуществляют следующим образом, . . Разделывают соединяемые кромки 1 и 2 лент шириной В, состоящих из прокладок 3 Л верхней k и нижней 5 обкладок. Выполняют на каждой из них чередующиеся по ширине кромки выступы 6 и впадины 7, причем выступы 6 образуют со срезом боковых граней 8 под углом к поверхности ленты. При этом угол среза выбирают в пределах 30-60 к плоскости ленты. Угол среза не рекомендуется выбирать больше бО, так как площадь склейки в этом случае несущественно влияет на прочность соединения, а при углах мен ше значительно уменьшается площадь поперечного сечения у основания зуба, что снижает его прочность. Срезанные грани- 8 шерохуют, промазывают клеем, а затем соединяют кромки. Для этого выступы 6 укладывают во впадины 7. Затем на длине t место стыка за чищают, промазывают клеем(поверхности 9, 10 и обкладывают место стыка сверху и снизу прорезиненной тканью 12, прилегающие к ленте, поверхности которой также промазываются дважды клеем холодной вулканизации. Полученное соединение прикатывают для удаления воздушных включений и опрессовывают место стыка, методом холодной либо горячей вулканизации. Пример. По предлагаемому способу соединения конвейерных лент и по известному способу были изготовлены несколько образцов стыковых соединений шириной 70 мм, длиной 300 мм. Стыкуемые кромки лент разделывали с образованием чередующихся по длине вы ЭЭ ступов и впадин. Боковые грани выступов срезали прд углом kS° к плоскости ленты на одной и другой кромках ленты, после чего срезанные поверхности промазывали клеем холодной вулканизации TIP-TOP (ФРГ), соединяли наложением выступов одной кромки во впадины другой, совмещая срезанные грани кромок. Затем полученное соединение зачищали и дважды промазывали клеем холодной вулканизации TIP-TOP 1ФРГ) с рабочей и нерабочей поверхностей лент и обкладывали сверху и снизу прорезиненной тканью. После вулканизации образцы испытывали на разрывной машине УМ-5А. Испытания показали, что прочность стыка при предлагаемом способе соединения конвейерных лент на 10-15 выше,чем при изве1:тном способе, за счет увеличения поверхности контакта соединяемых кромок без увеличения длины места стыка. Таким образо, изобретение позво лит за счет увеличения прочности стыка увеличить срок службы стыка и уменьшить число простоев ленточного конвейера. Формула изобретения Способ соединения конвейерных лент, при котором разделывают соединяемые кромки лент, выполняя на каждой из них чередующиеся по ширине кромки выступы и впадины, соединяют кромки, укладывая выступы одной из них во впадикш другой, и обкладывают место стыка прорезиненной тканью с последующей его опрессовкой, отличающееся тем, что, с целью повышения прочности стыкового соединения за с,чет увеличения поверхности контакта соединяемых кромок,, выступы на обеих кромках образуют со срезом их боковых граней под углом к поверхности ленты, причем угол среза выбирают в пределах 30-60. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР К , кл. В 29 Н 7/22, 1969. 2.Буткевич Г.Р., Буянов Ю.Д. Способы очистки и соединений конвейерных лент. (Обзор) М., 1965, ЦНИИПЭСтром промстройматериалов. с. 29 (прототип). 8 8

Фиг.1 S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения конвейерных лент | 1983 |

|

SU1106678A1 |

| Способ соединения конвейерных лент | 1983 |

|

SU1085848A2 |

| Способ соединения конвейерных лент | 1990 |

|

SU1722866A1 |

| СПОСОБ СОЕДИНЕНИЯ КОНВЕЙЕРНЫХ ЛЕНТ | 1996 |

|

RU2100202C1 |

| Способ стыковки многослойных лент | 1980 |

|

SU861094A1 |

| Способ стыковки многослойных лент | 1978 |

|

SU783034A1 |

| Способ стыковки конвейерных лент | 1991 |

|

SU1803357A1 |

| Способ соединения кромок обрезиненного ленточного полотна | 1978 |

|

SU698259A2 |

| Соединение концов конвейерной ленты | 1982 |

|

SU1022879A1 |

| Способ стыковки резино-тканевыхТРАНСпОРТЕРНыХ лЕНТ | 1979 |

|

SU793798A1 |

i

Фиг. 2

К-A

зе-so

8

s

Авторы

Даты

1983-02-07—Публикация

1981-10-23—Подача