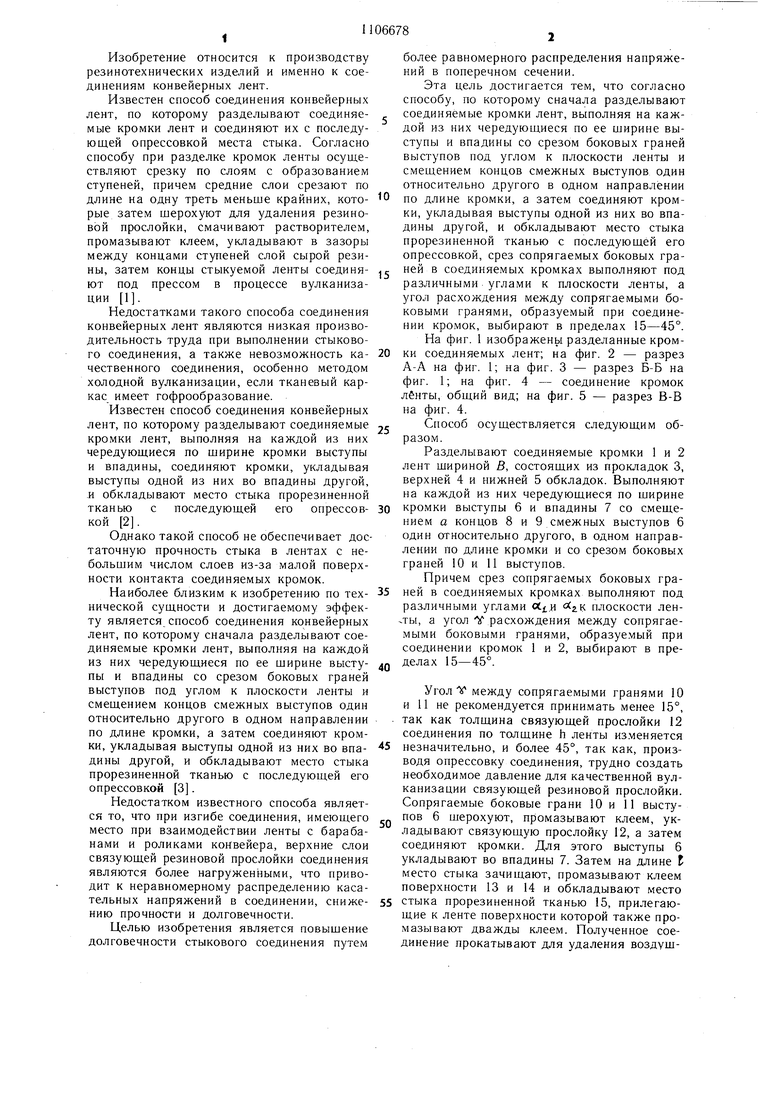

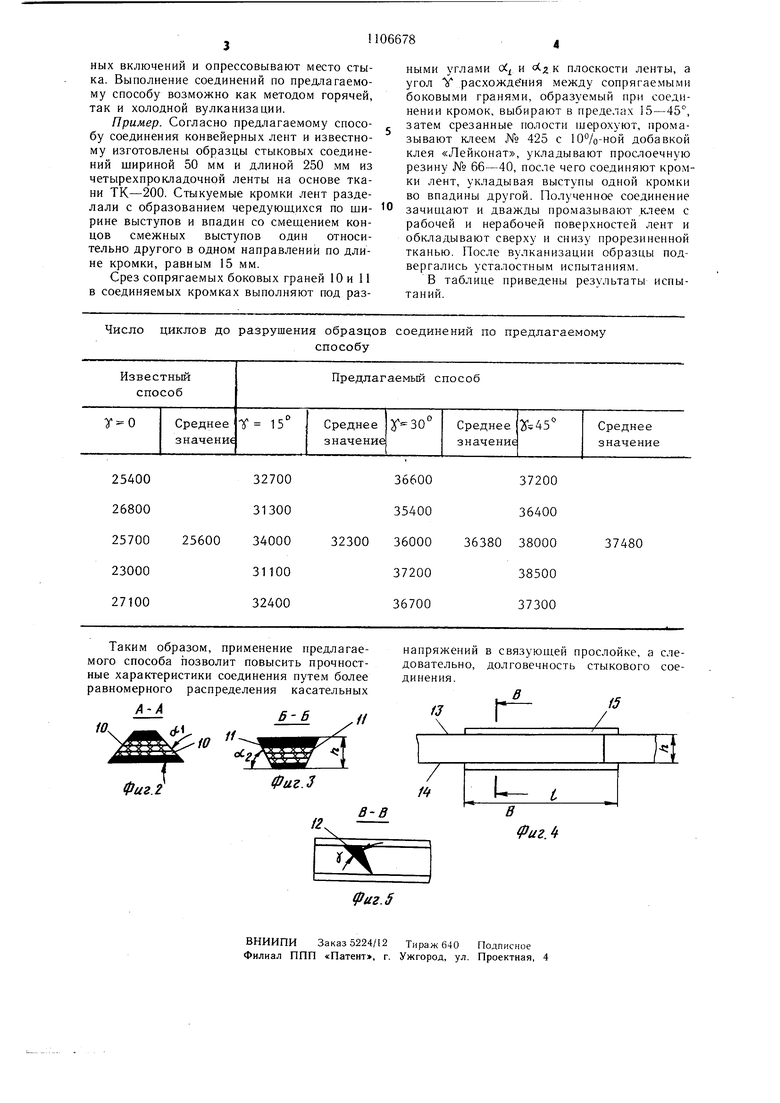

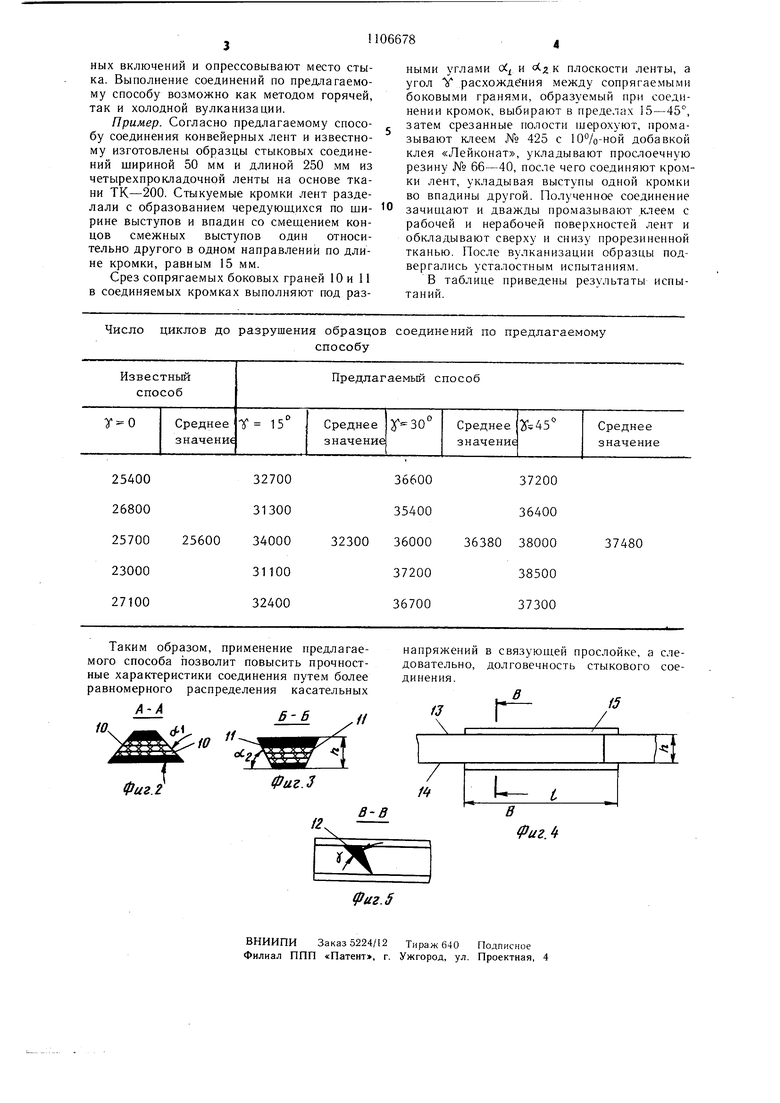

Изобретение относится к производству резинотехнических изделий и именно к соединениям конвейерных лент. Известен способ соединения конвейерных лент, по которому разделывают соединяемые кромки лент и соединяют их с последующей онрессовкой места стыка. Согласно способу при разделке кромок ленты осуществляют срезку по слоям с образованием ступеней, причем средние слои срезают по длине на одну треть меньше крайних, которые затем шерохуют для удаления резиновой прослойки, смачивают растворителем, промазывают клеем, укладывают в зазоры между концами ступеней слой сырой резины, затем концы стыкуемой ленты соединиют под прессом в процессе вулканизации 1. Недостатками такого способа соединения конвейерных лент являются низкая производительность труда при выполнении стыкового соединения, а также невозможность качественного соединения, особенно методом холодной вулканизации, если тканевый каркас имеет гофрообразование. Известен способ соединения конвейерных лент, по которому разделывают соединяемые кромки лент, выполняя на каждой из них чередующиеся по щирине кромки выступы и впадины, соединяют кромки, укладывая выступы одной из них во впадины другой, и обкладывают место стыка прорезиненной тканью с последующей его опрессовкой 2. Однако такой способ не обеспечивает достаточную прочность стыка в лентах с небольшим числом слоев из-за малой поверхности контакта соединяемых кромок. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ соединения конвейерных лент, по которому сначала разделывают соединяемые кромки лент, выполняя на каждой из них чередующиеся по ее ширине выступы и впадины со срезом боковых граней выступов под углом к плоскости ленты и смещением концов смежных выступов один относительно другого в одном направлении по длине кромки, а затем соединяют кромки, укладывая выступы одной из них во впадины другой, и обкладывают место стыка прорезиненной тканью с последующей его опрессовкой 3. Недостатком известного способа является то, что при изгибе соединения, имеющего место при взаимодействии ленты с барабанами и роликами конвейера, верхние слои связующей резиновой прослойки соединения являются более нагруженными, что приводит к неравномерному распределению касательных напряжений в соединении, снижению прочности и долговечности. Целью изобретения является повышение долговечности стыкового соединения путем более равномерного распределения напряжений в поперечном сечении. Эта цель достигается тем, что согласно способу, по которому сначала разделывают соединяемые кромки лент, выполняя на каждой из них чередующиеся по ее ширине выступы и впадины со срезом боковых граней выступов под углом к плоскости ленты и смещением концов смежных выступов один относительно другого в одном направлении по длине кромки, а затем соединяют кромки, укладывая выступы одной из них во впадины другой, и обкладывают место стыка прорезиненной тканью с последующей его опрессовкой, срез сопрягаемых боковых граней в соединяемых кромках выполняют под различными углами к плоскости ленты, а угол расхождения между сопрягаемыми боковыми гранями, образуемый нри соединении кромок, выбирают в пределах 15-45°. На фиг. 1 изображень разделанные кромки соединяемых лент; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - соединение кромок ленты, общий вид; на фиг. 5 - разрез В-В на фиг. 4. Способ осуществляется следующим образом. Разделывают соединяемые кромки 1 и 2 лент щириной В, состоящих из прокладок 3, верхней 4 и нижней 5 обкладок. Выполняют на каждой из них чередующиеся по ширине кромки выступы 6 и впадины 7 со смещением а концов 8 и 9 смежных выступов 6 один относительно другого, в одном направлении по длине кромки и со срезом боковых граней 10 и 11 выступов. Причем срез сопрягаемых боковых граней в соединяемых кромках выполняют под различными углами плоскости ленты, а угол К расхождения между сопрягаемыми боковы.ми гранями, образуемый при соединении кромок 1 и 2, выбирают в пределах 15-45°. Угол Y между сопрягаемыми гранями 10 и И не рекомендуется принимать менее 15°, так как толщина связующей прослойки 12 соединения по толщине h ленты изменяется незначительно, и более 45°, так как, производя опрессовку соединения, трудно создать необходимое давление для качественной вулканизации связующей резиновой прослойки. Сопрягаемые боковые грани 10 и 11 выступов 6 шерохуют, промазывают клеем, укладывают связующую прослойку 12, а затем соединяют кромки. Для этого выступы 6 укладывают во впадины 7. Затем на длине t место стыка зачищают, промазывают клеем поверхности 13 и 14 и обкладывают место стыка прорезиненной тканью 15, прилегающие к ленте поверхности которой также промазывают дважды клеем. Полученное соединение прокатывают для удаления воздущных включений и спрессовывают место стыка. Выполнение соединений по предлагаемому способу возможно как методом горячей, так и холодной вулканизации.

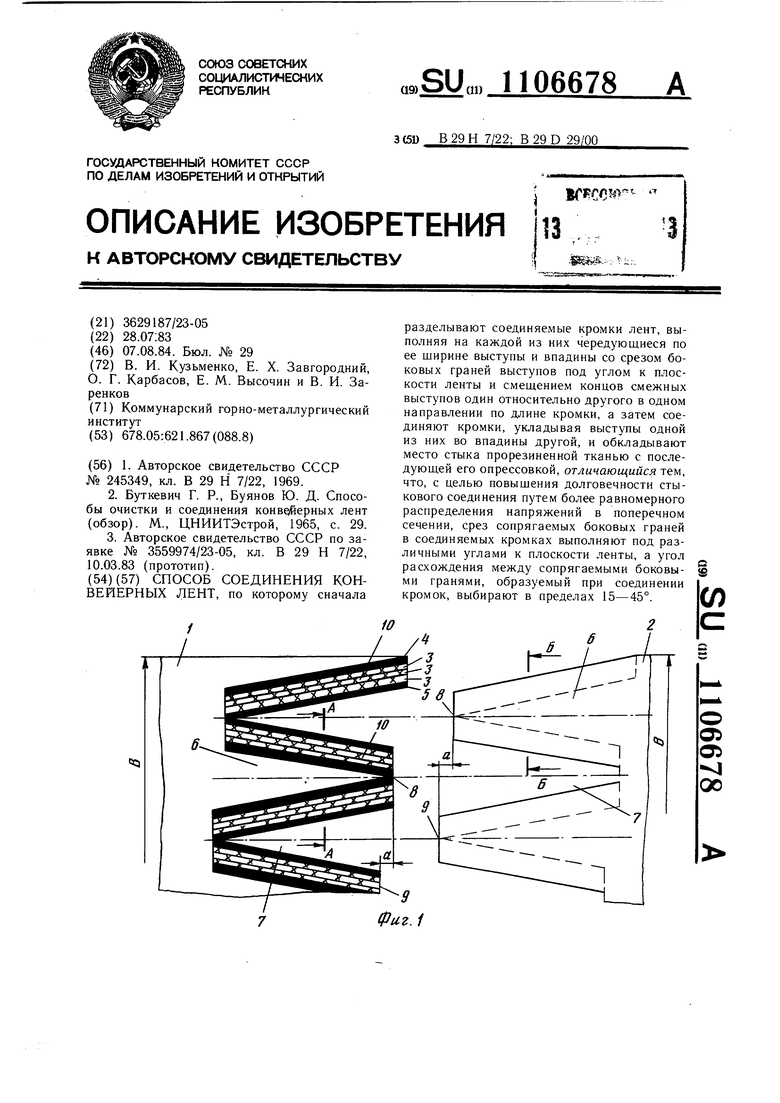

Пример. Согласно предлагаемому способу соединения конвейерных лент и известному изготовлены образцы стыковых соединений шириной 50 мм и длиной 250 мм из четырехпрокладочной ленты на основе ткани ТК-200. Стыкуемые кромки лент разделали с образованием чередующихся по ширине выступов и впадин со смещением концов смежных выступов один относительно другого в одном направлении по длине кромки, равным 15 мм.

Срез сопрягаемых боковых граней 10 и 11 в соединяемых кромках выполняют под разЧисло циклов до разрушения образцов способу

ными углами (Х и д к плоскости ленты, а угол У расхождения между сопрягаемыми боковыми гранями, образуемый при соединении кромок, выбирают в пределах 15-45, затем срезанные полости щерохуют, промазывают клеем № 425 с 10°/о-ной добавкой клея «Лейконат, укладывают прослоечную резину № 66-40, после чего соединяют кромки лент, укладывая выступы одной кромки во впадины другой. Полученное соединение зачищают и дважды промазывают клеем с рабочей и нерабочей поверхностей лент и обкладывают сверху и снизу прорезиненной тканью. После вулканизации образцы подвергались усталостным испытаниям.

В таблице приведены результаты испытаний. соединений по предлагаемому

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения конвейерных лент | 1981 |

|

SU994294A1 |

| Способ соединения конвейерных лент | 1983 |

|

SU1085848A2 |

| Способ соединения конвейерных лент | 1990 |

|

SU1722866A1 |

| СПОСОБ СОЕДИНЕНИЯ КОНВЕЙЕРНЫХ ЛЕНТ | 1996 |

|

RU2100202C1 |

| Способ стыковки многослойных лент | 1980 |

|

SU861094A1 |

| Способ стыковки многослойных лент | 1978 |

|

SU783034A1 |

| Способ соединения кромок обрезиненного ленточного полотна | 1978 |

|

SU698259A2 |

| Способ стыковки конвейерных лент | 1991 |

|

SU1803357A1 |

| Способ соединения конвейерных лент | 1985 |

|

SU1270018A1 |

| Способ стыковки резино-тканевыхТРАНСпОРТЕРНыХ лЕНТ | 1979 |

|

SU793798A1 |

СПОСОБ СОЕДИНЕНИЯ КОНВЕЙЕРНБ1Х ЛЕНТ, по которому сначала разделывают соединяемые кромки лент, выполняя на каждой из них чередующиеся по ее ширине выступы и впадины со срезом боковых граней выступов под углом к плоскости ленты и смещением концов смежных выступов один относительно другого в одном направлении по длине кромки, а затем соединяют кромки, укладывая выступы одной из них во впадины другой, и обкладывают место стыка прорезиненной тканью с последующей его опрессовкой, отличающийся тем, что, с целью повышения долговечности стыкового соединения путем более равномерного распределения напряжений в поперечном сечении, срез сопрягаемых боковых граней в соединяемых кромках выполняют под различными углами к плоскости ленты, а угол I расхождения между сопрягаемыми боковыми гранями, образуемый при соединении (Л кромок, выбирают в пределах 15-45°. ОС) Од 05 00

Таким образом, применение предлагаемого способа позволит повысить прочностные характеристики соединения путем более равномерного распределения касательных

,1

.,.

оС

Фиг.З

Фиг.2

12

напряжений в связующей прослойке, а следовательно, долговечность стыкового соединения.

15

13

U ,

/4В

В-В

(ригЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ СТЫКОВКИ РЕЗИНО-ТКАНЕВЫХ ТРАНСПОРТЕРНЫХ ЛЕНТ И ПЛОСКИХ ПРИВОДНЫХ РЕМНЕЙ | 0 |

|

SU245349A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Р., Буянов Ю | |||

| Д | |||

| Способы очистки и соединения конвейерных лент (обзор) | |||

| М., ЦНИИТЭстрой, 1965, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-07—Публикация

1983-07-28—Подача