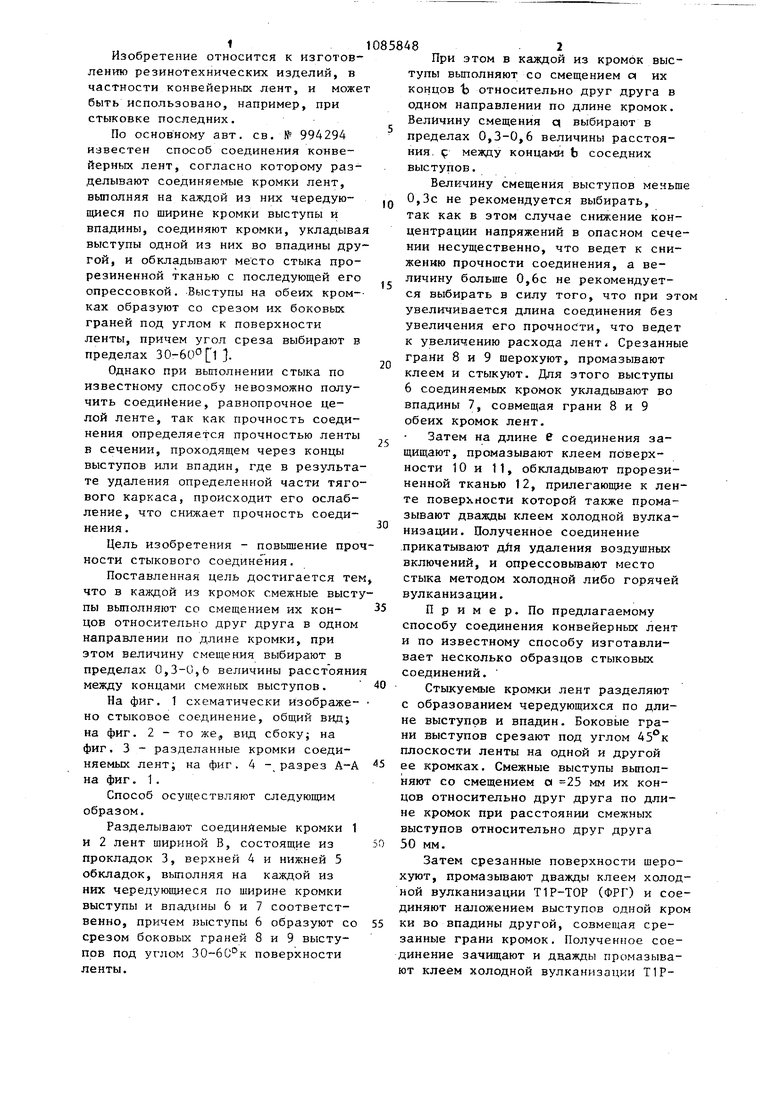

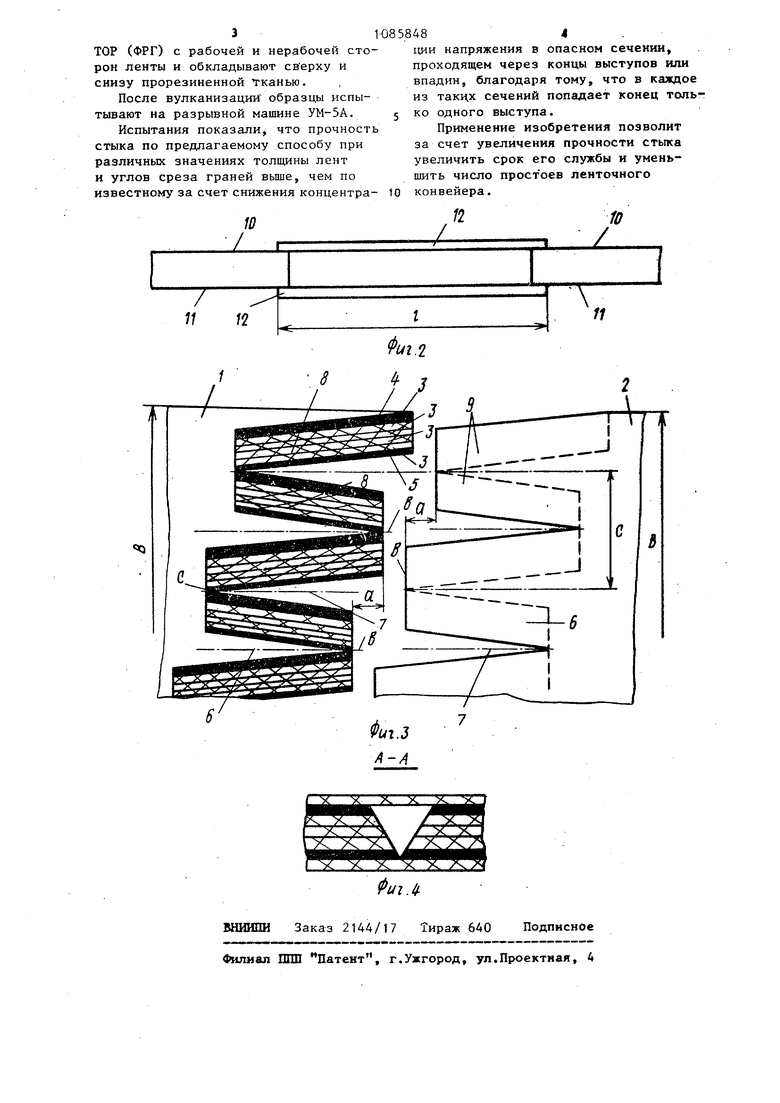

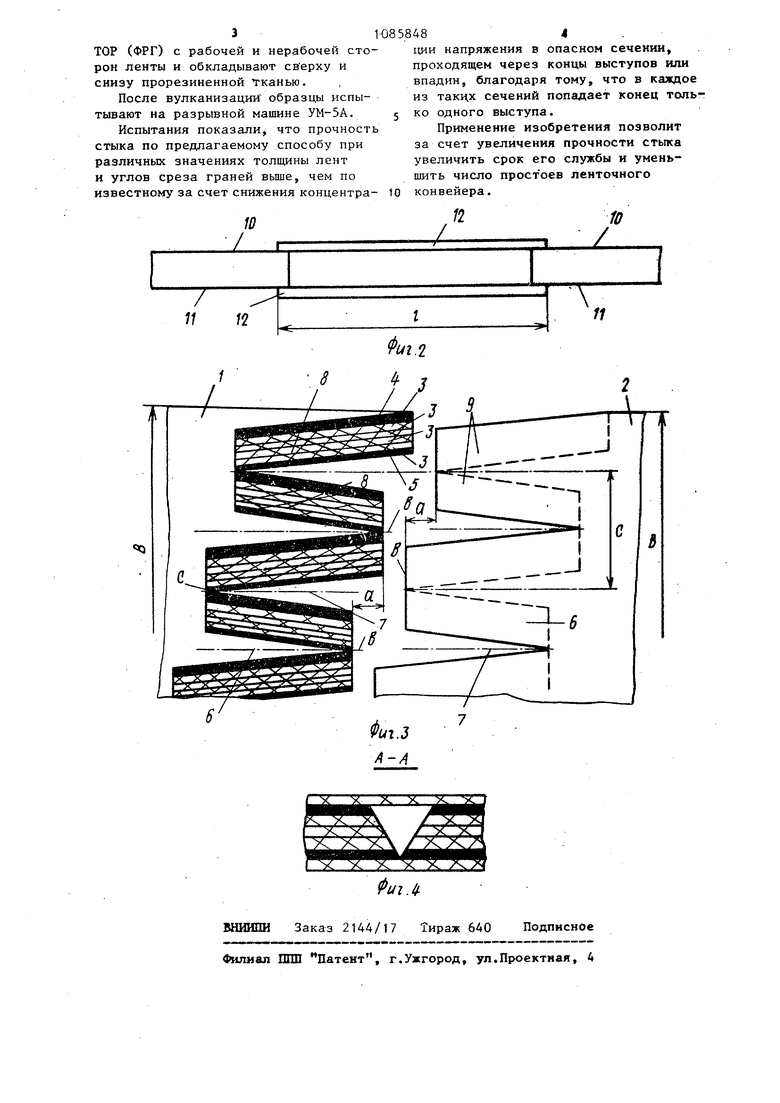

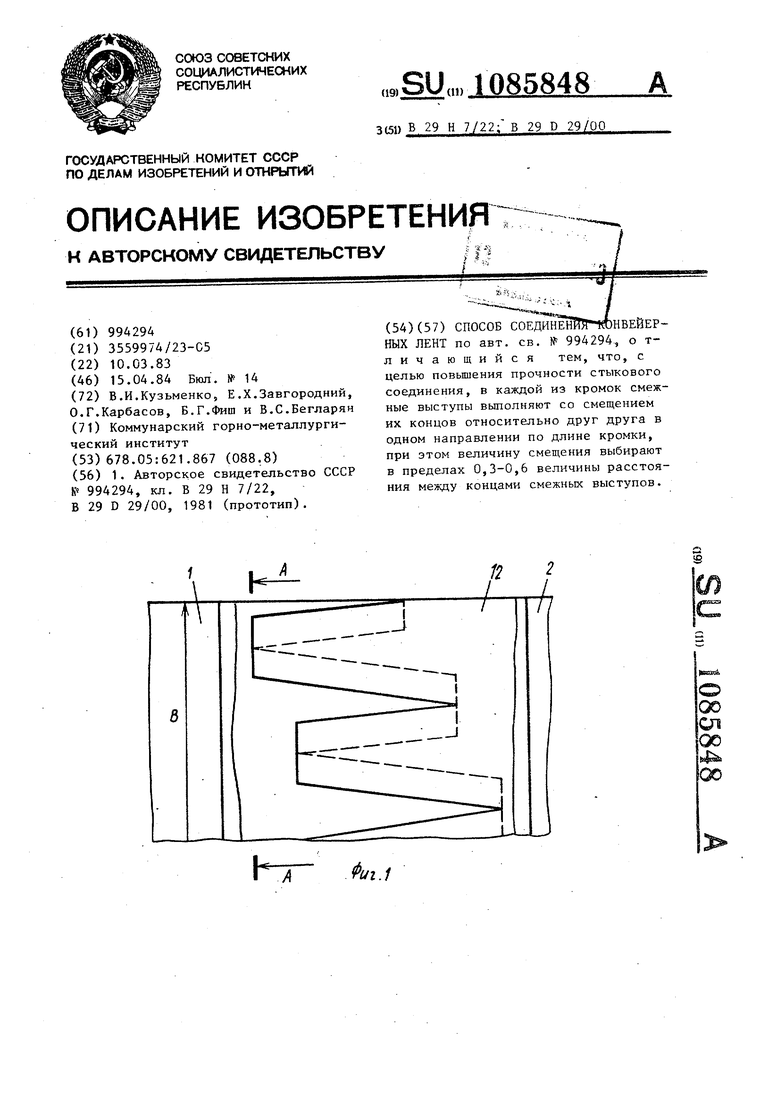

Изобретение относится к изготов лению резинотехнических изделий, в частности конвейерных лент, и може быть использовано, например, при стыковке последних. По основному авт. св. № 994294 известен способ соединения конвейерных лент, согласно которому разделывают соединяемые кромки лент, вьтолняя на каждой из них чередующиеся по ширине кромки выступы и впадины, соединяют кромки, укладыва выступы одной из них во впадины дру гой, и обкладывают место стыка прорезиненной тканью с последующей его опрессовкой. Выступы на обеих кронках образуют со срезом их боковых граней под углом к поверхности ленты, причем угол среза выбирают в пределах 30-60° l j. Однако при выполнении стыка по известному способу невозможно получить соединение, равнопрочное целой ленте, так как прочность соединения определяется прочностью ленты в сечении, проходящем через концы выступов или впадин, где в результа те удаления определенной части тяго вого каркаса, происходит его ослабление, что снижает прочность соединения . Цель изобретения - повышение про ности стыкового соединения. Поставленная цель достигается те что в каждой из кромок смежные выст пы выполняют со смещением их концов относительно друг друга в одном направлении по длине кромки, при этом величину смещения выбирают в пределах 0,3-0,6 величины расстоян между концами смежных выступов. На фиг. 1 схематически изображе но стыковое соединение, общий вид; на фиг. 2 - то же„ врщ сбоку; на фиг. 3 - разделанные кромки соединяемых лент; на фиг. 4 - разрез Ана фиг, 1. Способ осуществляют следующим образом. Разделывают соединяемые кромки и 2 лент шириной В, состоящие из прокладок 3, верхней 4 и нижней 5 обкладок, выполняя на каждой из них чередующиеся по ширине кромки выступы и впадины 6 и 7 соответственно, причем выступы 6 образуют с срезом боковых граней 8 и 9 выступов под углом ЗО-бО к поверхности ленты. 48 При этом в каждой из кромок выступы вьтолняют со смещением а их концов Ъ относительно друг друга в одном направлении по длине кромок. Величину смещения q выбирают в пределах 0,3-0,6 величины расстояния. между концами b соседних выступов. Величину смещения выступов меньше 0,3с не рекомендуется выбирать, так как в этом случае снижение концентрации напряжений в опасном сечении несущественно, что ведет к снижению прочности соединения, а величину больше 0,6с не рекомендуется выбирать в силу того, что при этом увеличивается длина соединения без увеличения его прочности, что ведет к увеличению расхода лент Срезанные грани В и 9 шерохуют, промазывают клеем и стыкуют. Для этого выступы 6 соединяемых кромок укладьшают во впадины 7, совмещая грани 8 и 9 обеих кромок лент. Затем на длине в соединения защищают, промазывают клеем пЬверхности 10 и 11, обкладывают прорезиненной тканью 12, прилегающие к ленте поверхности которой также промазывают дважды клеем холодной вулканизации. Полученное соединение прикатывают дЛя удаления воздушных включений, и опрессовьгоают место стыка методом холодной либо горячей вулканизации. Пример. По предлагаемому способу соединения конвейерных лент и по известному способу изготавливает несколько образцов стыковых соединений. Стыкуемые кромки лент разделяют с образованием чередующихся по длине выступов и впадин. Боковые грани выступов срезают под углом 45к плоскости ленты на одной и другой ее кромках. Смежные выступы выпол1няют со смещением а 25 мм их концов относительно друг друга по длине кромок при расстоянии смежных выступов относительно друг друга 50 мм. Затем срезанные поверхности шерохуют, промазывают дважды клеем холодной вулканизации Т1Р-ТОР (ФРГ) и соединяют наложением выступов одной кром ки во впадины другой, совмещая срезанные грани кромок. Полученное соединение зачищают и дважды промазывают клеем холодной вулканизации TIP31

TOP (ФРГ) с рабочей и нерабочей сторон ленты и обкладывают сверху и снизу прорезиненной тканью,

После вулканизации образцы испытывают на разрывной машине УМ-5А.

Испытания показали, что прочность стыка по предлагаемому способу при различных значениях толгцины лент и углов среза граней выше, чем по известному за счет снижения концентра858484 .

1щи напряжения в опасном сечении, проходящем через концы выступов или впадин, благодаря тому, что в каждое из таких сечений попадает конец толь5 ко одного выступа.

Применение изобретения позволит за счет увеличения прочности стыка увеличить срок его службы и уменьшить число простоев ленточного to конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения конвейерных лент | 1983 |

|

SU1106678A1 |

| Способ соединения конвейерных лент | 1981 |

|

SU994294A1 |

| Способ соединения конвейерных лент | 1990 |

|

SU1722866A1 |

| СПОСОБ СОЕДИНЕНИЯ КОНВЕЙЕРНЫХ ЛЕНТ | 1996 |

|

RU2100202C1 |

| Способ стыковки многослойных лент | 1980 |

|

SU861094A1 |

| Соединение концов конвейерной ленты | 1982 |

|

SU1022879A1 |

| Способ стыковки резино-тканевыхТРАНСпОРТЕРНыХ лЕНТ | 1979 |

|

SU793798A1 |

| Способ стыковки конвейерных лент | 1991 |

|

SU1803357A1 |

| Способ стыковки многослойных лент | 1978 |

|

SU783034A1 |

| Способ стыковки резинотканевых конвейерных лент | 1981 |

|

SU1004147A1 |

СПОСОБ СОЕДИНЁШТЯ 1)НВЕЙЕРНЫХ ЛЕНТ по авт. св. № 994294, о тличающийся тем, что, с целью повышения прочности стыкового соединения, в каждой из кромок смежные выступы выполняют со смещением их концов относительно друг друга в одном направлении по длине кромки, при этом величину смещения выбирают в пределах 0,3-0,6 величины расстояния между концами смежных выступов. 00 сд 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ соединения конвейерных лент | 1981 |

|

SU994294A1 |

| Солесос | 1922 |

|

SU29A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-04-15—Публикация

1983-03-10—Подача