Изобретение относится к способам получения танталатов, ниобатов и ванадатов щелочных и/или щелочно-земельных металлов и может быть использовано в технологии производс:тва сегнетоэлектрических, пьезоэлектрических и конденсаторных материалов.

Известен способ- получения тантала. тов и ниобатов 1целочных и/или гаелочно-земельных металлов путом взаимодействия окислов тантала или ниобия с окислами или карбонатами щелочных и/или Iцeлoчнo-зavIeльныx металлов при 1000-1300 С tlj.

Недостатки способа состоят в длительности и энергоемкости процесса а также в загрязнении конечных продуктов примесями посторонних фаз.

Известен также способ получения смешанных окисных соединений, заклю- чаюсшйся в нагреве порошков, содррпатих окислы переходных металлов V группы высокой .частоты до температуры плавл.ения в холодном контейнере, выдержке при этой тет пературё при включенной электромо1 1ности и по-следующем медленном охлаждении расплааа .

Осуществление этого способа требует сложнык установок с внсокочастотным нагревом мощностью от 10 до jj100 кВт.

Наиболее близким к описываемс 4у изобретению по технической сущности и получаемому результату является способ получения танталатов, ниобатов и ванадатов щелочных и/или щелочно-земельных кюталлов, заключшощийся в зажигании от спирали смеси порош10ков тантала, ниобия или ванадия с порсмиками нитратов щелочных или щёлочно-земельных металлов З.

Синтезированные по этсялу способу

15 сложные окислы, как правило, имеют отклрнения от стехиометрии по содержанию кислорода и щелочного .металла в сторону их уменьшения. Их получают с невысоким выxoдavt, вследствие нали20чия значительных количеств непрореагировавшего продукта, что ухудшает их электрофизические свойства и делает практически невозможшт их применение в радиоэлектронной и керамичес25кой прсмьлцленности.

. Цель изобретения состоит в повы1-.1е НИИ выхода конечного продукта, обеспечения возможности получения его в монофазнсм состоянии с содержанием

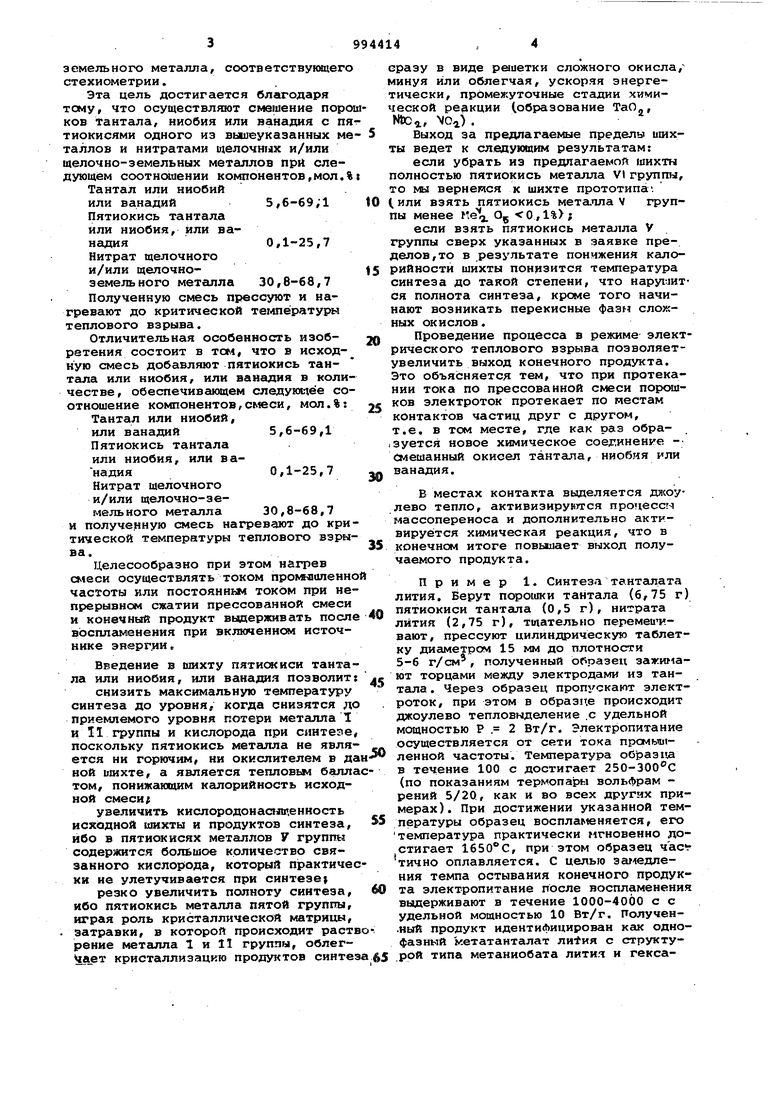

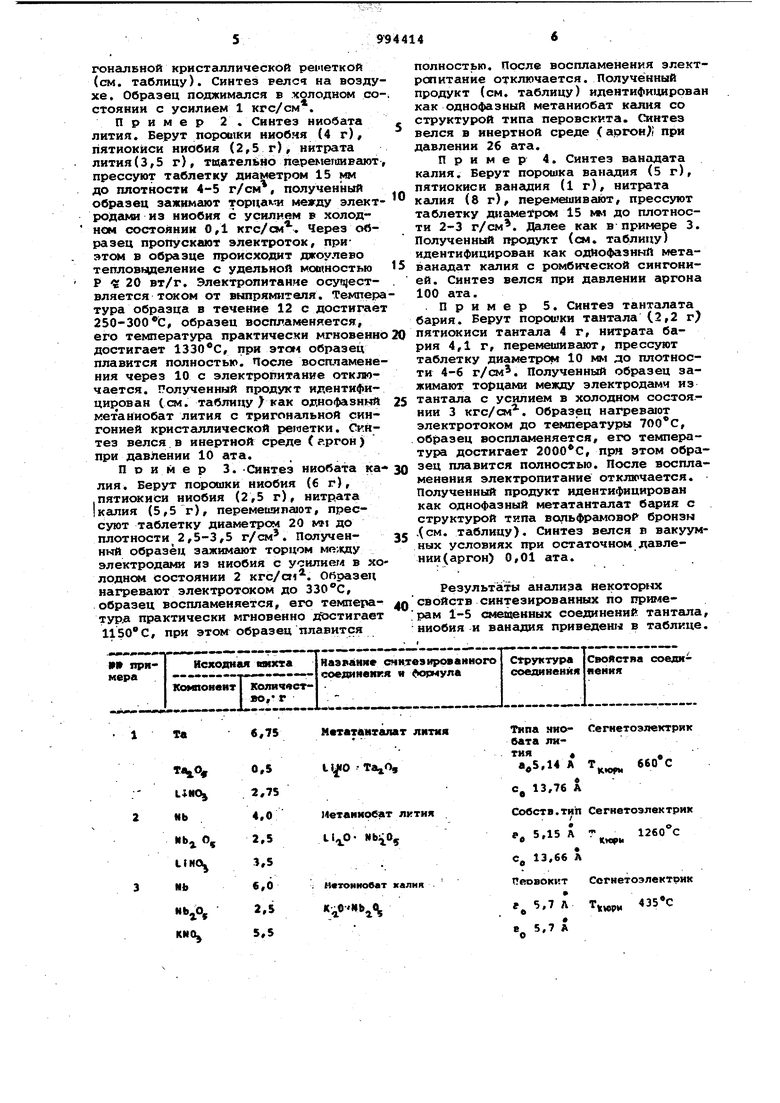

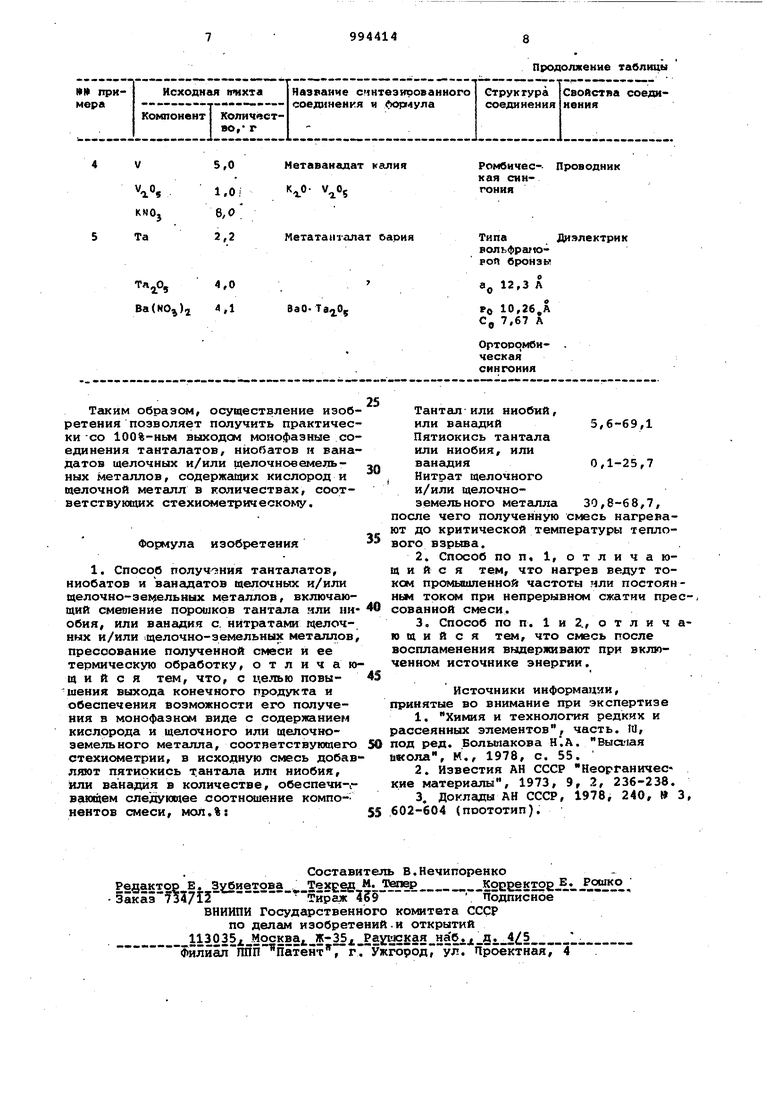

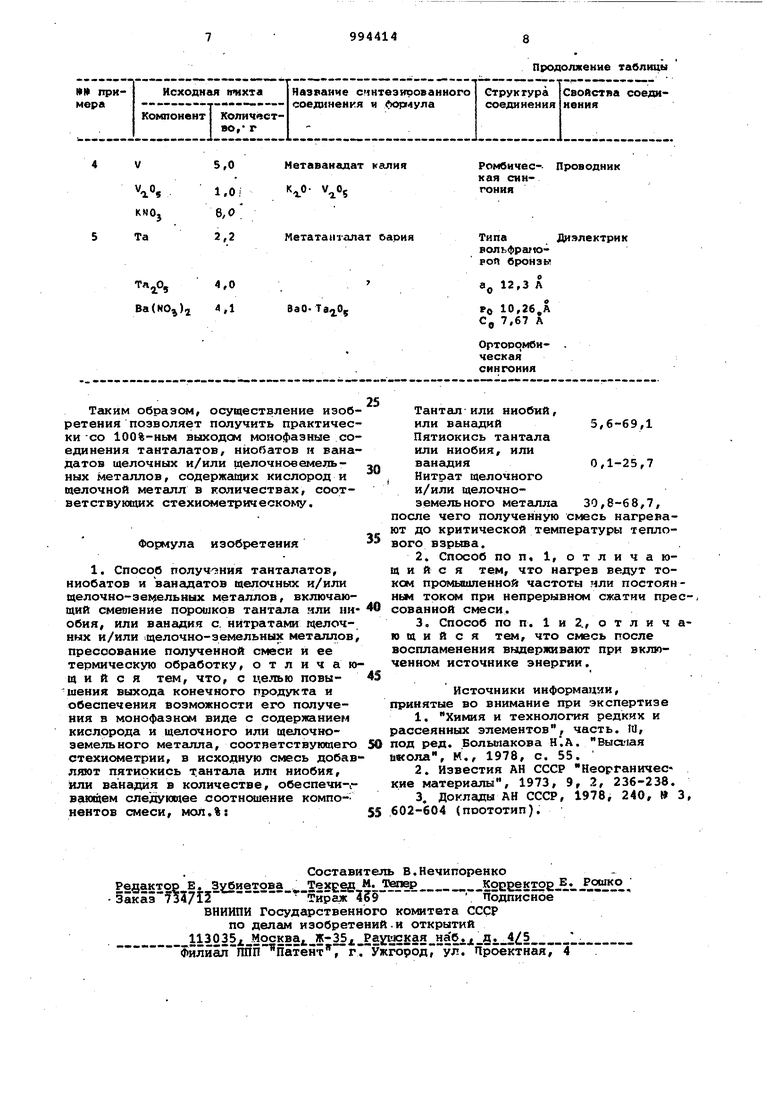

30 кислорода и щелочного или щелочноземельного металла, соответствукнцего стехиометрии. Эта цель достигается благодаря тему, что осуществляют смешение поро ков тантала, ниобия или ванадия с пя тиокисями одного из вышеуказанных ме таллов и нитратами ь елочннх и/или щелочно-земельных металлов при следующ1ем соотнсмаении компонентов,мол.% Тантал или ниобий или ванадий 5,б-б9;1 Пятиокись тантала или ниобия, или ванадия0,1-25,7 Нитрат щелочного и/или щелочноземельного металла 30,8-68,7 Полученную смесь прессуют и нагревают до критической темпёратуЕ теплового взрыва. Отличительная особенность изобретения состоит в том, что в исходную смесь добавляют пятиокись тантала или ниобия, или ванадия в количестве, обеспечивающем следую11ёе соотношение компонентов,смеси, мол.%: Тантал или ниобий, или ванадий 5,6-69,1 Пятиокись тантала или ниобия, или ванадия0,1-25,7 Нитрат щелочного и/или щелочно-земельного металла 30,8-68,7 и полученную смесь нагревают до кри тической температуры теплового взрыва. Целесообразно при этом нагрев осуществлять током проммоленно частоты или постоянным током при непрерывном сжатии прессованной смеси и конечный продукт вьщерживать после воспламенения при включенном источнике энергиие Введение в шихту пятисжиси тантала или ниобия, или ванада1Я позволит снизить максимальную температуру синтеза до уровня, когда снизятся ло приемлемого уровня потери металла I и II группы и кислорода при синтезе поскольку пятиокись металла не является ни горючим, ни окислителем в да ной шихте, а является тепловьм балла том, понижающим калорийность исходной смеси; увеличить кислородонас1Л1 енность исходной шихты и продуктов синтеза, ибо в пятиокисях металлов 7 группы содержится большое количество свя эакного кислорода, который п рактичес ки не улетучивается при синтезаt резко увеличить полноту синтеза, ибо пятиокись металла пятой группы, играя роль кристаллической матрицы, затравки, в которой происходит раств рение металла 1 и 11 группы, облег ает кристаллизацию продуктов синте сразу в виде ре1иетки сложного окисла, инуя или облегчая, ускоряя энергетически, промежуточные стадии химической реакции (.образование ТаО-, Ntoa, 0а) . Выход за предлагаемые пределы ишхты ведет к следующим результатам: если убрать из предлагаемой шихты полностью пятиокись метёшла VI группы, то мы вернется к шихте прототипа-. или взять пятиокись метгичла V группы менее Ме О 0,1%); если взять пятиокись метгитла V группы сверх указанных в заявке пределов, то в результате понижения калорийности шихты понизится температура синтеза до такой степени, что нару1иит ся полнота синтеза, кроме того начинают возникать перекисные фази сложных окислов. Проведение процесса в режиме электрического теплового взрыва позволяетувеличить выход конечного продукта. Это объясняется тем, что при протекании тока по прессованной смеси порошков электроток протекает по местам контактов частиц друг с другом, т.е. в том месте, где как раз образуется новое химическое соединение Смешанный окисел тантала, ниобия или ванадия. В местах контакта выделяется дясоу лево тепло, активизируются npoieccM массопереноса и дополнительно активируется химическая реакция, что в конечном итоге повьиает выход получаемого продукта. Пример 1. Синтеза тантешата лития. Берут псфошки тантала (6,75 г) пятиокиси тантала (0,5 г), нитрата лития (2,75 г), тщательно перемеиивают, прессуют цилиндрическую таблетку диёилетром 15 мм до плотности 5-6 г/см, полученный образец зажинают торцами между электродами из тантала . Через образец пропускают электроток, при этом в образ1т.е происходит джоулево тепловыделение .с удельной мощностью Р . 2 Вт/г. Электропитание осуществляется от сети тока прсмьш ленной частоты. Температура образг в течение 100 с достигает 250-300°С (по показаниям термопары вольфрам рений 5/20, как и во всех других примерах). При достижении указанной температуры образец воспламеняется, его температура практически мгновенно достигает 1650С, при этом образец част тично оплавляется. С целью замедления темпа остывания конечного продукта электропитание после воспламенения выдерживают в течение 1000-4000 с с удельной мощностью 10 Вт/г. Получен.ный продукт идентифицирован как однофазный кетатанталат с структурой типа метаниобата лития и гексагоналБНОй кристаллической ре1меткой (см. таблицу). Синтез велся на возду ха. Образец поджимался в холодном со стоянии с усилием 1 кгс/см . Пример 2 .Синтез ниобата лития. Берут порошки ниобия (4 г), пятиокйси ниобия (2,5 г)нитрата лития (3,5 г), тщательно перемегаивгиот прессуют таблетку диаметром 15 мм до плотности 4-5 г/см , полученный образец зажимают торцакчи меуду элект родгиш из ниобия с усилием в холодном состоянии ОД Krc/CM. Через образец пропускают электроток, приэтом в образце происходит джоулево тепловыделение с удельной моо ностью Р « 20 ВТ/Г. Электропитание ocynjecTвляется током от выпрямителя. Темпер тура образца в течение 12 с достигае 250-300 С, образец воспламеняется, его температура практически мгновенн достигает , при этот образец плавится полностью. После воспламене ния через 10 с электропитание отключается. Получеииый продукт идентифицирован (см. таблицу как однофазный метаниобат лития с тригонапьной сингонией кристаллической решетки. Синтез велся в инертной среде (р.ргои) при давлении 10 ата. П D и м е р 3. Синтез ниобата ка ЛИЯ. Берут порошки ниобия (6 г), пятиокйси ниобия (2,5 г), нитрата I калия (5,5 г), перемешипаот, прессуют таблетку диаметром 20 мм до плотности 2,5-3,5 г/см. ПолученНИИ образец зажимают торцом ме;кду электродами из ниобия с усилием в хо лодном состоянии 2 КГС/С11. Образец нагревают электротоком до , образец воспламеняется, его температурл практически мгновенно достигает , при этом образец плавится полиостью. После воспламенения электрслитаиие отключается. Полученный продукт (см. таблицу) идентифицирован как однофазный метаниобат кал){я со структурой типа перовскита. Синтез велся в инертной среде (аргои при давлении 26 ата. Пример 4. Синтез ванодата калия. Берут порошка ванадия (5 г), пятиокйси ванадия (1 г), нитрата калия (8 г), перемешивают, прессуют таблетку диаме-фом 15 км до плотности 2-3 г/см. Яилее как в примере 3. Полученный продукт (см. таблицу) идентифицирован как однофазный метаванадат кгтия с ромбической сингонией. Синтез велся при давлении аргона 100 ата. .Пример 5. Синтез танталата бария. Берут порошки тантала (.2,2 г} пятиокйси тантала 4 г, нитрата барня 4,1 г, перемешивают, прессуют таблетку диаметром 10 мм до плотности 4-6 г/см. Полученный образец зажимают торцами между злектродгшч из тантсша с усилием в холодном состоя.нии 3 кгс/см. Образец нагревают электротоком до температуры , образец воспламеняется, его температура достигает , при этом образец плавится полностью. После воспламенения электропитание отключается. Полученный продукт идентифицирован как однофазный метатанталат бария с структурой типа вольфрамовой бронзы .(см. таблицу). Синтез велся в вакуумных условиях при остаточном давлении (аргон) 0,01 ата. Результаты анализа некоторых свойств синтезированных по приглерам 1-5 смещенных соединений тантала, ниобия и ванадия приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНИОБАТА И МЕТАТАНТАЛАТА ЛИТИЯ | 1995 |

|

RU2088530C1 |

| СПОСОБ РАЗЛОЖЕНИЯ ОТХОДОВ ПРОИЗВОДСТВА МОНОКРИСТАЛЛОВ СОЕДИНЕНИЙ ТУГОПЛАВКИХ МЕТАЛЛОВ С ЛИТИЕМ | 2002 |

|

RU2221746C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА СЕГНЕТОЭЛЕКТРИКА | 2007 |

|

RU2362741C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНИОБАТА ЛИТИЯ | 2001 |

|

RU2188159C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТОВ, ЦИРКОНАТОВ, НИОБАТОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1994 |

|

RU2079469C1 |

| Тетрафтороксониобаты щелочных металлов и способ их получения | 1986 |

|

SU1430349A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ АЛКОКСИДОВ МЕТАЛЛОВ | 1991 |

|

RU2017713C1 |

| Способ получения сегнетоэлектрических керамических материалов | 1982 |

|

SU1034998A1 |

| Способ получения шихты для выращивания монокристаллов ниобата или танталата лития | 1985 |

|

SU1275931A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАМЕТАЛЛАТОВ (V) ЩЕЛОЧНЫХ МЕТАЛЛОВ И ТВЕРДЫХ РАСТВОРОВ НА ИХ ОСНОВЕ | 2004 |

|

RU2259948C1 |

6,75

Мстатамталат лития ,

0,5

2,75

4,0

Метаииобат лктня . ,

2,5

5,5

«,6

Мстониобат калия .

2,5

.«ь,,ч,

5,5

Гегне тоэлектрик Т 660 С

Сегкетоэлектрик

126ос

е, 5,15 А Т

Сд 13,66 А

Пеоаокит Согнетоэлектрик

о Л А

«о 5

Продолжение таблицы

Авторы

Даты

1983-02-07—Публикация

1981-06-19—Подача