Изобретение относится к электротехнике и может найти применение при изготовлении порошковых наполнителей с отрицательным температурным коэффициентом для термочувствительных кабелей, используемых в качестве датчиков температуры противопожарных систем.

Известны термочувствительные наполнители на. основе окислов Мп, Со, Fe, Mg, Nt, Си 1 ,

Термочувствительные кабеля с такими наполнителями имеют низкую воспроизводимость электрофизических свойств и.низкую термрчувствительность (до 10000 К).

Известен порошковый наполнитель для термочувствительного кабеля,состоящий из смеси окислов кобальта и титана 2.

Однако и в этом случае кабель имеет низкую воспроизводимость электрофизических свойств, а его термочувствительность составляет 8000-10000 К.

Низкая воспроизводимость электрофизических свойств приводит к большим отходам (до 50%) при производстве датчиков температуры, а низкая термочувствительность - к малой точности фиксирования температуры (до 60 К)

Низкая воспроизводимость обуслствлена получением материала по керамической технологии, при которой производятся многократные помол и рассеивание порсянков, что приводит к механическому загрязнению продукта.и снижению воспроизводимости электрофизических свойств датчика температуры.

Цель изобретения - создание порош10кового наполнителя для термочувствительного кабеля с высокой термочувствительностЬю и стабильными э/1ектрофизическими параметрами.

Поставленная цель достигается

15 тем, что порсхдковый наполнитель на основе титанатов кобальта дополнительно содержит окись магния при следующем содержании компонентов,вес.%:

CoO-nTiOa. 50-91

20

MgO9-50

где ,49-2,01

Введение окиси магния позволяет значительно повысить термочувствительность известного материала

25 (15000-28000 К) при 500-800 К. Изготовление материала осаждением окисей кобальта и титана на суспензированную в растворе твердую фазу позволяет достичь высокой однородности и

30 чистоты наполнителя, что обеспечивает высокую воспроизводимость его электрофизических параметров.

Порошковый наполнитель имеет дисперсность 1-2(ОК, хорсхио прессуется, химически стабилен, не имеет фазовых, переходов.-5

Пример 1. Для получения 100 г материала состава, вес.%: ,99110-2. 91,0; МдО 9,0, в. реактор к 342 ш раствора кобальта азотнокислого концентрацией 1,8 мол/л 10 засыпают 22,4 г магния углекислого основного и Перемешивают в течение 15 мин, К суспензии при интенсивном перемешивании приливают 989 мл раствора карбоната аммония концентрацией 2,2 мол/л, 15 210 МП раствора четыреххлористого титана концентрацией 2,8 мол/л. Полученную суспензию перемешивают 1 ч, отфильтровывают и промывают водой. Пасту сушат и прокаливают 20 при 1370 К в течение 5 ч. Термочувствительность полученного порсшка 20300 К в интервале температур 5706ТО К, температура срабатывания 600 К.25

Пример 2. Для получения 100 г материала состава, вес.%: СоО )10,,3; МдО 16,7, в реактор к 380 мя раствора кобальта азотнокислого концентрацией 2,0 мол/г засыпают JQ 40,6 г магния углекислого основного и перемешивают в течение 15 мин. К суспензии при интенсивном перемешивании приливают 978 мл раствора карбоната аммония концентрацией 2,0 мол/л, за- ,, тем 145 мл раствора титана четыреххлористого концентрацией 2,5 мол/л. Полученную суспензию перемешивают 1 ч, отфильтровывают, промывают водой. Пасту сушат и прокаливают при 1370 К в течение 5 ч. Температура срабатывания продукта - 570 К, чувствительность 17600 К в интервале температур 520-620 К.

Пример 3. Для получения 100 г материала состава, вес.%: 5 CoO-l,99TiO i 66,7; MgO 33,3, в реактор к 130 мл раствора кобальта азотнокийлого. концентрацией 2,3 мол/л

засыпают 80,9 г магния углекислого основного и перемешивают в течение 15 мин. К суспензии при интенсивном перемешивании приливают 809 мл раствора карбоната аммония концентрацией 2,0 мол/л, затем 227 мл раствора титана четыреххлористого концентрацией 2,5 мол/л. Полученную суспензию перемешивают 1 ч, отфильтровывают. Пасту промывают дистиллированной водой , сушат и прокаливают при 1370 К в течение 5 ч. Температура срабатывания порошка - 680 К, чувствительность - 16000 К в интервале температур 620-720 К.

Пример 4. Для получения 100 г материала состава, вес.%: СоО1,001102. 50; МдО 50, .в реактор к 188 мл раствора кобальта азотнокислого концентрацией 1,8 мбл/л засыпают 124,4 г магния углекислого основног и перемешивают в течение 15 мин, к суспензии при интенсивном перемешивании приливают 543 мл раствора карбоната аммония концентрацией 2,2 мол/ затем 129 мл раствора титана четыреххлористого концентрацией 2,5 мол/л. Полученную суспензию перемешивают 1 ч, отфильтровывают, пасту промывают, сушат и прокаливают при 1370 К в течение 5 ч. Температура срабаты-, вания порошка - 710 К, чувствительность - 17400 К в интервале температур 670-770 К,

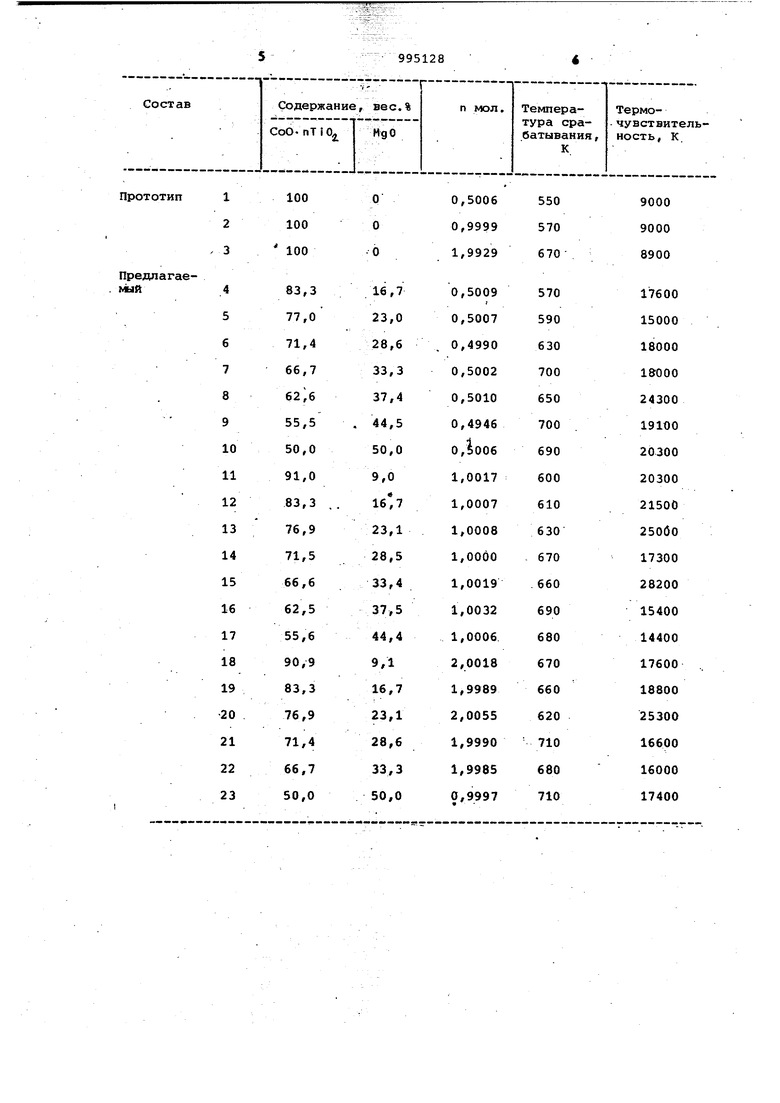

Электрофизические параметры порсхикового наполнителя в сравнении с известным представлены в таблице.

Полученный материал обладает высокой термочувствительностью в широком интервале соотношений компонен,тов. С увеличением в составе суммы окислов магния и титана увеличивается температура срабатывания кабеля, что дает возможность с помощью состава регулировать температурный интервал применения кабелей. Высокая воспроизводимость параметров кабелей снижает брак при производстве датчиков температуры.

7, 9951288

Формула изобретенияCoO-nTiO 50-91

Порошковый наполнитель для термо-где п-0,49-2,01.

чувствительного кабеля на основе ти-Источники информации,

танатов кобальта, отличаю-принятые во внимание при экспертизе

щ и и с я тем, что, с целью увели-5

чения термочувствительности и обес-1. Авторское свидетельство СССР

печения стабильных электрофизических; 122192, кл. 21 С 55/01, 1958.

napaNKTpoB кабеля, он дополнительно

содержит окись магния при следующем, 2. Авторское свидетельство СССР

содержании компонентов, вес.%:10 134307, кл. 21 С 55/01, I960.

MgO9-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнониобата свинца и его твердых растворов с титанатом свинца | 1977 |

|

SU632654A1 |

| Шихта для изготовления керамического диэлектрического материала | 1982 |

|

SU1106806A1 |

| Способ получения пьезокерамического материала | 1974 |

|

SU580196A1 |

| Материал для терморезисторов с отрицательным температурным коэффициентом сопротивления | 1981 |

|

SU951414A1 |

| Резистивный материал для варисторов и способ его получения | 1982 |

|

SU1042086A1 |

| Материал для варисторов и способ его получения | 1984 |

|

SU1310913A1 |

| Способ получения терморезистивного материала | 1982 |

|

SU1115112A1 |

| Способ получения пьезокерамических материалов на основе цирконато-титаната свинца | 1980 |

|

SU897759A1 |

| Керамический материал | 1979 |

|

SU832608A1 |

| Способ получения окиси магния | 1980 |

|

SU967954A1 |

Авторы

Даты

1983-02-07—Публикация

1980-12-17—Подача