(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСИЛИЙ ПРИ НЕПРЕРЫВНОЙ ПРОКАТКЕ

1 .

Изобретение относится к прокатному производству и может быть использовано в системах автоматического регулирования натяжения и давления полосы при непрерывной прокатке.

Известно устройство для измерения натяжения при непрерывной прокатке, содержащее рабочие индуктивные датчики, размещенные с противоположных сторон бочки валка, соединенные по схеме трансформаторного моста, а плоскость размещения датчиков расположена под углом 5-8° относительно горизонтальной плоскости, проходящей через ось валка 1.

Недостатком этого устройства является сложность эксплуатации (установка, замена, регулировка, контроль) индуктивных датчиков, расположенных на бочке валка. В рабочей зоне крепления датчиков находятся вводные и выводные проводки, шланги для охлаждающей жидкости, что при смене калибра требуется перестанавливать. Это затрудняет работу вальцовщиков, тем более зачастую при настройках проволок нарушается настройка зазора датчиков. Кроме того. Настройка датчиков производится за счет времени, выделенного на перевалку или на переход стана, что задерживает время и снижает производительность стана. При«бурежках раскат сбивает дат-: чики, охлаждающая эмульсия и интенсивный температурный нагрев валка изменяют магнитные проницаемости тела валка, который для датчиков является якорем, и воздущного зазора, что вносит погрешности в измерения.

Наиболее близким к изобретению являет10ся устройство для измерения усилий при непрерывной прокатке, содержащее герметичный корпус, снабженный индуктивными датчиками, размещенными попарно в двух взаимноперпендикулярных плоскостях, од15 на из которых параллельна оси прокатки и оси валка. Кроме того, на торце валка установлен диск-якорь на сферическом щарнире, а рабочие полосы датчиков расположены в плоскости, перпендикулярной оси рабочего валка с зазором относительно диска-якоря, причем диаметр диска-якоря превышает расстояние между полюсами каждой пары датчиков на величину максимального изменения межвалкового зазора 2).

Недостатками известного устройства являются невысокая точность отстройки от биений валка, высокие требования к изготовлению в эксплуатации крепления диска-якоря к торцу рабочего валка, так как небольшие перекосы в узле крепления за счет большего диаметра диска-якоря соизмеримы с показаниями полезного сигнала с датчиков. Кроме того, затруднена эксплуатация стана в связи с тем, что при перевалках требуются свободные консоли валков. Вследствие этого диск-якорь необходимо устанавливать и снимать на клети стана, что задалживает время при перевалках основного оборудования и снижает производительность стана.

Цель изобретения - повышение точности измерения и упрощение эксплуатации.

Поставленная цель достигается тем, что устройство для измерения усилий при непрерывной прокатке, содержашее герметичный корпус, снабженный индуктивными датчиками, размещенными в двух взаимно перпендикулярных плоскостях, одна из которых параллельна оси прокатки и оси валка, а рабочие полюса датчиков расположены в плоскости, перпендикулярной оси рабочего валка, корпус с датчиками выполнен в виде скобы и размещен между торцом бочки рабочего валка и подушкой подшипника, а рабочие полюса датчиков, закрепленные на внутренней стороне подушки подшипника, расположены с зазором относительно торца бочки рабочего валка.

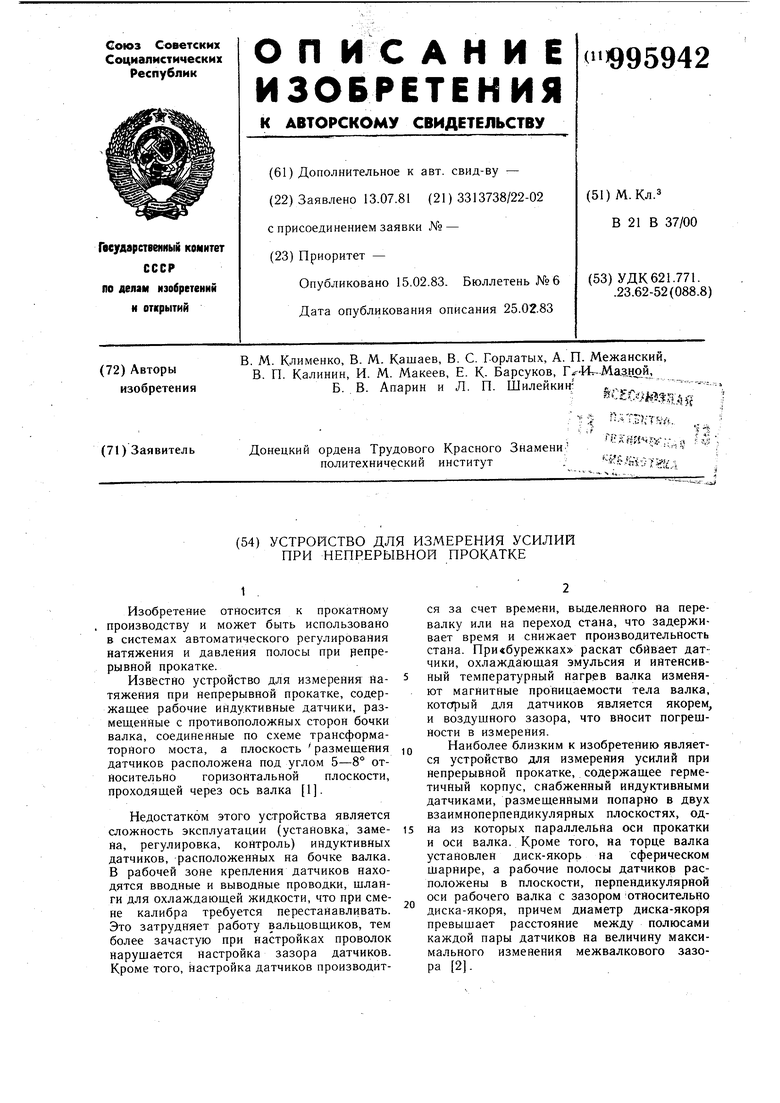

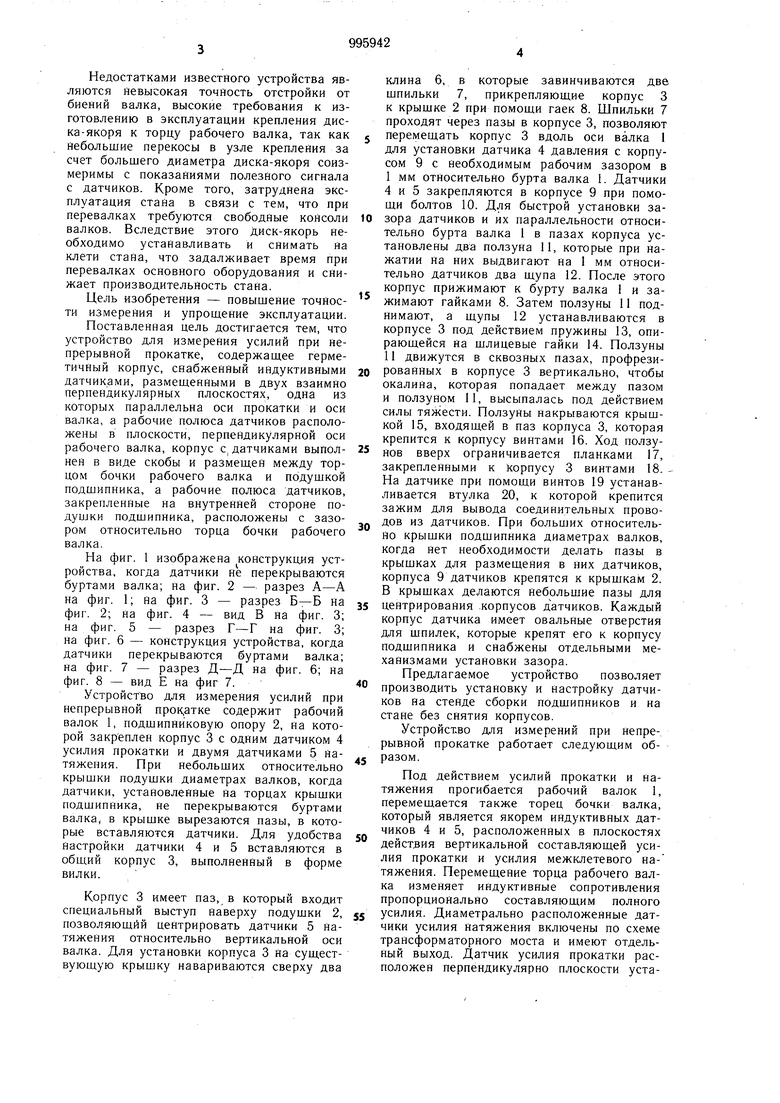

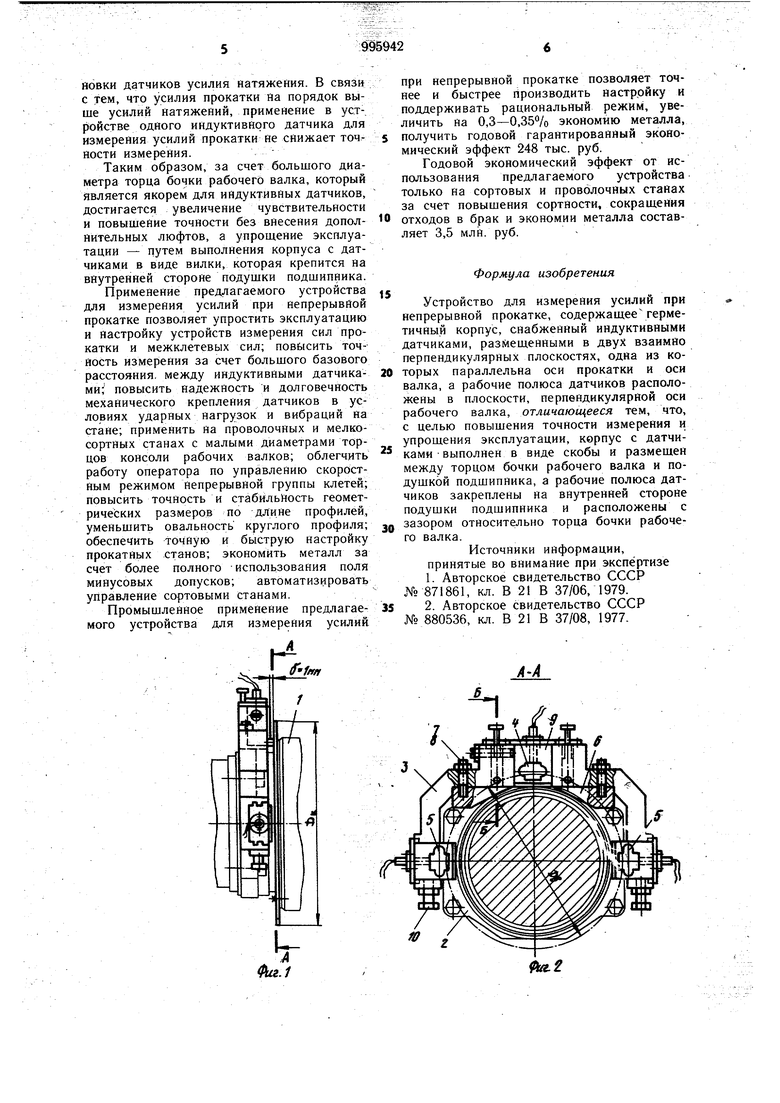

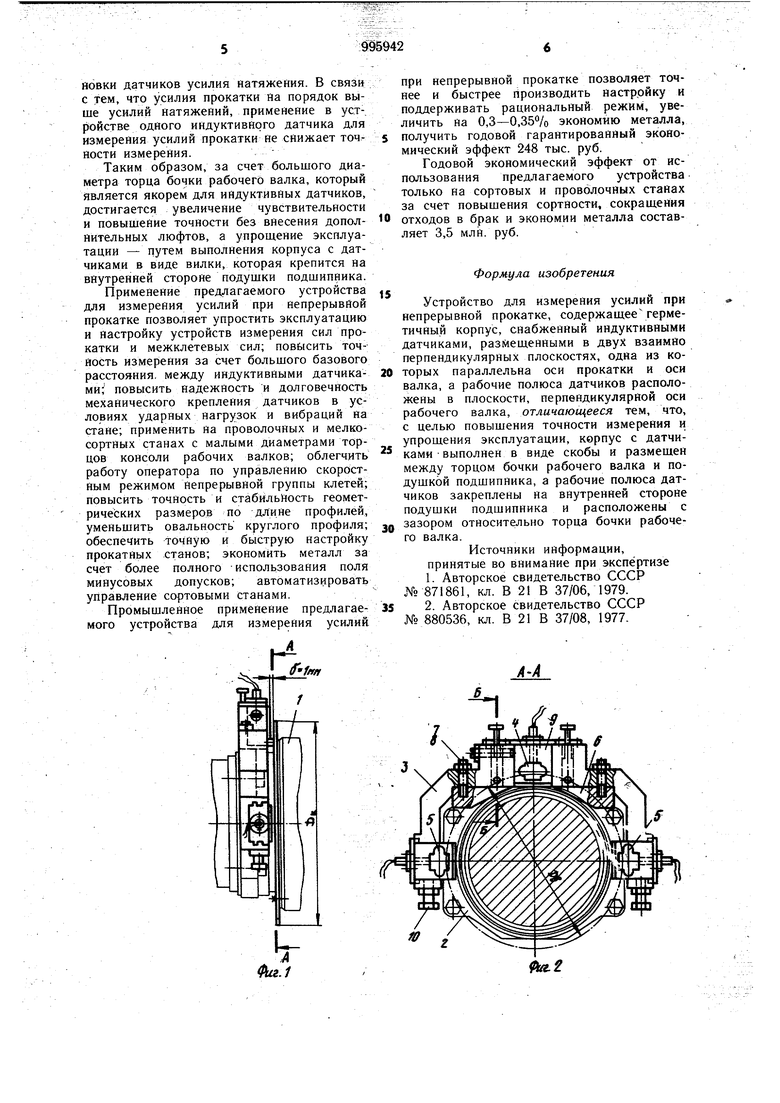

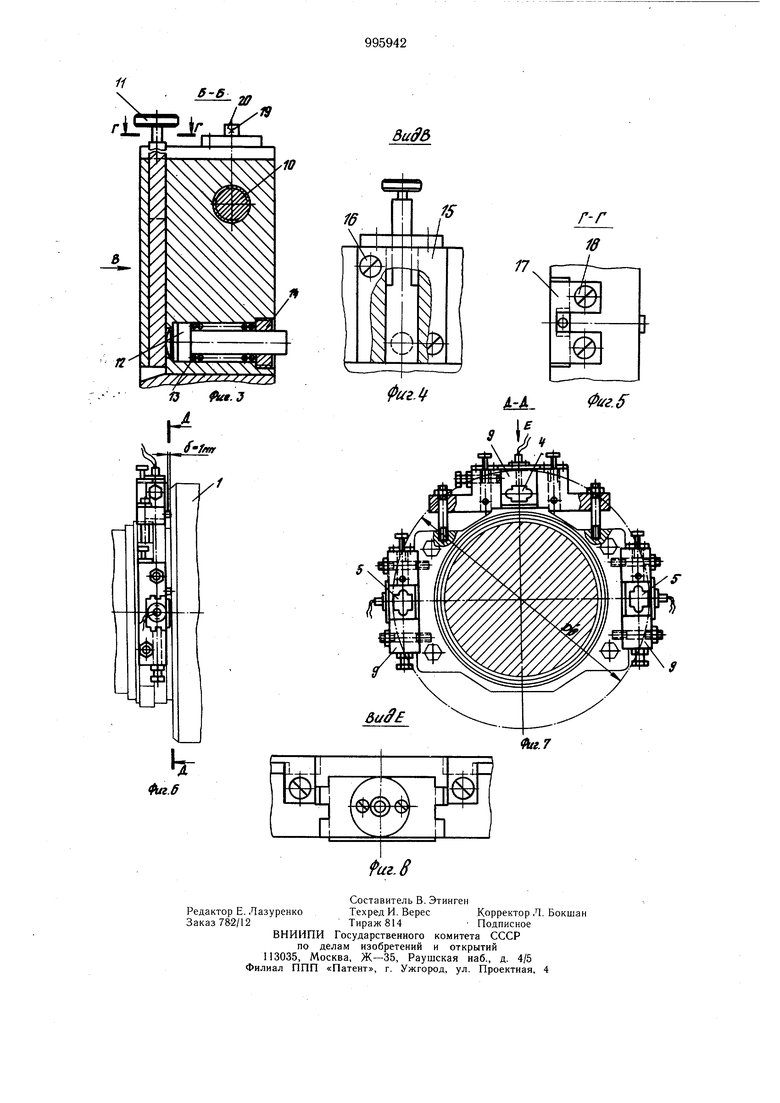

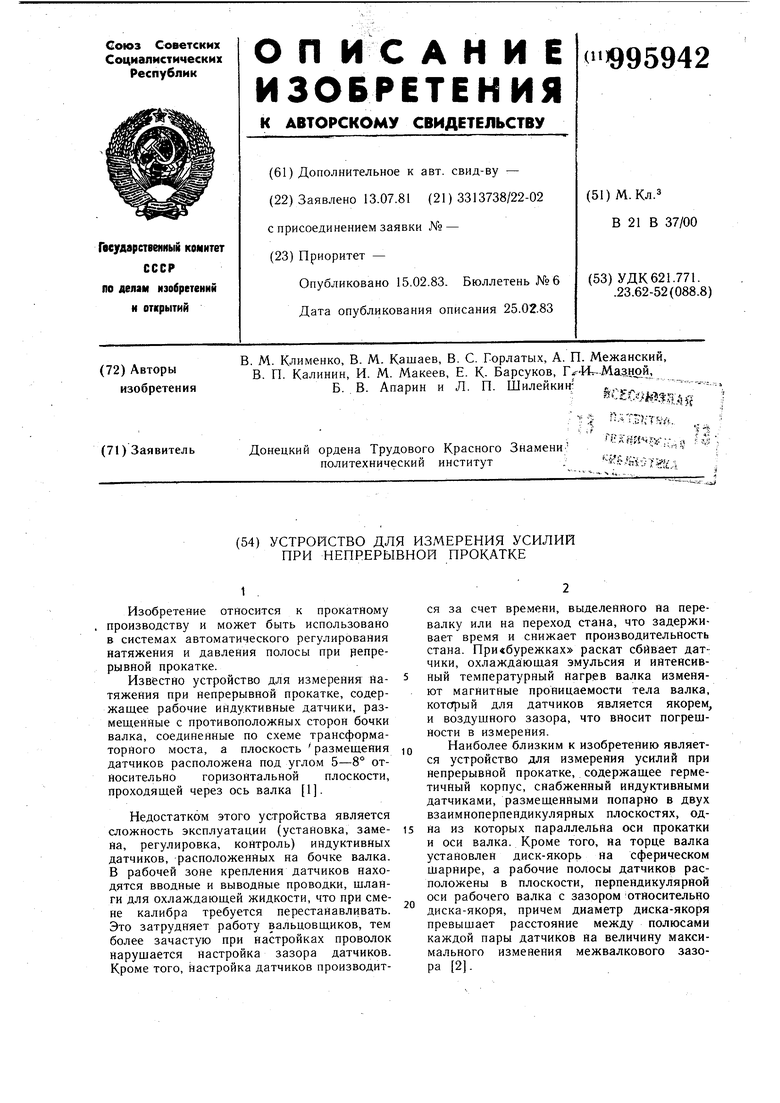

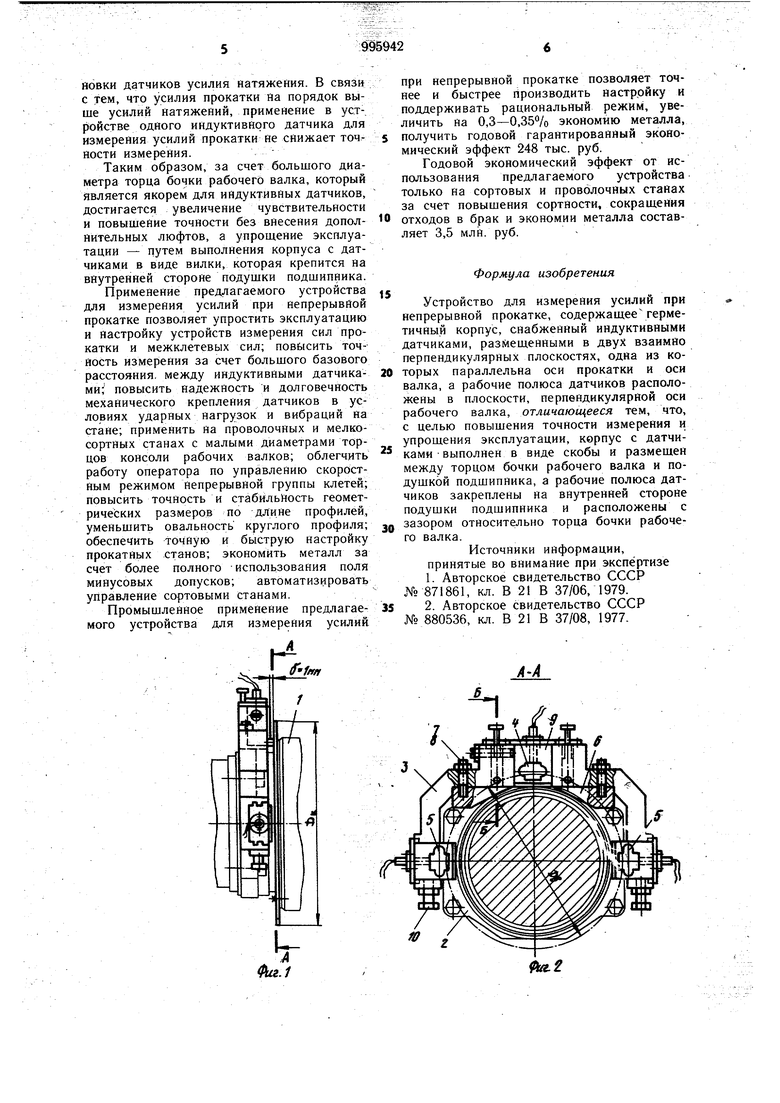

На фиг. 1 изображена конструкция устройства, когда датчики не перекрываются буртами валка; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3; На фиг. 6 - конструкция устройства, когда датчики перекрываются буртами валка; на фиг. 7 - разрез Д-Д на фиг. 6; на фиг. 8 - вид Е на фиг 7,

Устройство для измерения усилий при непрерывной прокатке содержит рабочий валок 1, подшипниковую опору 2, на которой закреплен корпус 3 с одним датчиком 4 усилия прокатки и двумя датчиками 5 натяжения. При небольших относительно крышки подушки диаметрах валков, когда датчики, установленные на торцах крышки подшипника, не перекрываются буртами валка, в крышке вырезаются пазы, в которые вставляются датчики. Для удобства настройки датчики 4 и 5 вставляются в общий корпус 3, выполненный в форме вилки.

Корпус 3 имеет паз, в который входит специальный выступ наверху подушки 2, позволяюшйй центрировать датчики 5 натяжения относительно вертикальной оси валка. Для установки корпуса 3 на существующую крышку навариваются сверху два

клина 6, в которые завинчиваются две шпильки 7, прикрепляющие корпус 3 к крышке 2 при помощи гаек 8. Шпильки 7 проходят через пазы в корпусе 3, позволяют перемещать корпус 3 вдоль оси валка 1 для установки датчика 4 давления с корпусом 9 с необходимым рабочим зазором в

Iмм относительно бурта валка 1. Датчики 4 и 5 закрепляются в корпусе 9 при помощи болтов 10. Для быстрой установки зазора датчиков и их параллельности относительно бурта валка 1 в пазах корпуса установлены два ползуна 11, которые при нажатии на них выдвигают на I мм относительно датчиков два щупа 12. После этого корпус прижимают к бурту валка 1 и зажимают гайками 8. Затем ползуны 11 поднимают, а щупы 12 устанавливаются в корпусе 3 под действием пружины 13, опирающейся на шлицевые гайки 14. Ползуны

I1движутся в сквозных пазах, профрезированных в корпусе 3 вертикально, чтобы окалина, которая попадает между пазом и ползуном 11, высыпалась под действием силы тяжести. Ползуны накрываются крышкой 15, входящей в паз корпуса 3, которая крепится к корпусу винтами 16. Ход ползунов вверх ограничивается планками 17, закрепленными к корпусу 3 винтами 18. На датчике при помощи винтов 19 устанавливается втулка 20, к которой крепится зажим для вывода соединительных проводов из датчиков. При больших относительно крышки подшипника диаметрах валков, когда нет необходимости делать пазы в крышках для размещения в них датчиков, корпуса 9 датчиков крепятся к крышкам 2. В крышках делаются небольшие пазы для центрирования .корпусов датчиков. Каждый корпус датчика имеет овальные отверстия для шпилек, которые крепят его к корпусу подшипника и снабжены отдельными механизмами установки зазора.

Предлагаемое устройство позволяет производить установку и настройку датчиков на стенде сборки подшипников и на стане без снятия корпусов.

Устройство для измерений при непрерывной прокатке работает следующим образом.

Под действием усилий прокатки и натяжения прогибается рабочий валок 1, перемещается также торец бочки валка, который является якорем индуктивных датчиков 4 и 5, расположенных в плоскостях действия вертикальной составляющей усилия прокатки и усилия межклетевого натяжения. Перемещение торца рабочего валка изменяет индуктивные сопротивления пропорционально составляющим полного усилия. Диаметрально расположенные датчики усилия натяжения включены по схеме трансформаторного моста и имеют отдельный выход. Датчик усилия прокатки расположен перпендикулярно плоскости установки датчиков усилия натяжения. В связи с тем, что усилия прокатки йа порядок выше усилий натяжейий, применение в уст-, ройстве одного индуктивного датчика для измерения усилий прокатки не снижает точности измерения.Таким образом, за счет большого диаметра торца бочки рабочего валка, который является якорем для индуктивных датчиков, достигается увеличение чувствительности и повышение точности без внесения дополнительных люфтов, а упрощение эксплуатации - путем выполнения корпуса с датчиками в виде вилки, которая крепится на внутренней стороне подушки подшипника.

Применение предлагаемого устройства для измерения усилий при непрерывной прокатке позволяет упростить эксплуатацию и настройку устройств измерения сил прокатки и межклетевых сил; ПОВЬЕСИТЬ точность измерения за счет большого базового расстояния, между индуктивными датчиками; повысить надежность и долговечность механического крепления датчиков в условиях ударных нагрузок и вибраций На стане; применить на проволочных и мелкосортных станах с малыми диаметрами торцов консоли рабочих валков; облегчить работу оператора по управлению скоростным режимом непрерывной группы клетей; повысить точность и стабильность геометрических размеров по дли.не профилей, уменьшить овальность круглого профиля; обеспечить точную и быструю настройку прокатных станов; экономить металл за счет более полного использования поля минусовых допусков; автоматизировать управление сортовыми станами.

Промышленное применение предлагаемого устройства для измерения усилий

при непрерывной прокатке позволяет точнее и быстрее производить настррйку и поддерживать рациональный режим, увеличить на 0,3-0, экономию металла,

получить годовой гарантированный экономический эффект 248 тыс. руб.

Годовой экономический эффект от использования предлагаемого устройства только на сортовых и проволочных станах за счет повышения сортности, сокращения

отходов в брак и экономии металла составляет 3,5 млн. руб.

Формула изобретения

Устройство для измерения усилий при непрерывной прокатке, содержащее герметичный корпус, снабженный индуктивными датчиками, размещенными в двух взаимно перпендикулярных плоскостях, одна из которых параллельна оси прокатки и оси валка, а рабочие полюса датчиков расположены в плоскости, перпендикулярной оси рабочего валка, отличающееся тем, что, с целью повышения точности измерения и упрошения эксплуатации, корпус с датчиками выполнен в виде скобы и размещен между торцом бочки рабочего валка и подушкой подшипника, а рабочие полюса датчиков закреплены на внутренней стороне подушки подшипника и расположены с

зазором относительно торца бочки рабочего валка.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 871861, кл. В 21 В 37/06, 1979.

2. Авторское свидетельство СССР № 880536, кл. В 21 В 37/08, 1977.

игу

Йй.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения натяжения при прокатке | 1981 |

|

SU966019A1 |

| Устройство для измерения усилий при непрерывной прокатке | 1979 |

|

SU929265A1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2391157C1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Устройство для измерения натяжения при непрерывной прокатке | 1979 |

|

SU871861A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| Опора рабочего валка прокатной клети | 1991 |

|

SU1808432A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ И ФИКСАЦИИ ВЕРХНЕГО И НИЖНЕГО ВАЛКОВ В КЛЕТИ ОБЖИМНОГО СТАНА | 2000 |

|

RU2183520C1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

Авторы

Даты

1983-02-15—Публикация

1981-07-13—Подача