(5) УСТРОЙСТВО для ИЗМЕРЕНИЯ УСИЛИЙ ПРИ НЕПРЕРЫВНОЙ ПРОКАТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство выравнивания упругой деформации прокатной клети | 1980 |

|

SU882676A2 |

| Устройство для измерения натяжения при непрерывной прокатке | 1979 |

|

SU871861A1 |

| Устройство для измерения натяжения при прокатке | 1981 |

|

SU966019A1 |

| Устройство для измерения натяжения при непрерывной прокатке | 1976 |

|

SU582861A1 |

| Устройство для измерения усилий при непрерывной прокатке | 1981 |

|

SU995942A1 |

| Устройство для автоматического центрирования полосы при прокатке | 1982 |

|

SU1033246A1 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНОЙ ВИБРАЦИИ И УПРАВЛЕНИЯ МНОГОКЛЕТЬЕВЫМ СТАНОМ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2338609C1 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

| Устройство диагностики работы непрерывного стана в темпе прокатки | 1981 |

|

SU952396A1 |

| Устройство для регулирования угла входа полосы в клети непрерывного прокатного стана | 1982 |

|

SU1026871A1 |

1

Изобретение относится к прокатному производству и монет быть использовано в системах контроля усилия прокатки и автоматического регулирования натяжения полосы при непрерывной прокатке.

Известно устройство для измерения усилий при непрерывной прокатке, содержащее герметичный корпус, снаб-женный индуктивными датчиками, размещенными попарно в двух взаимно перпендикулярных плоскостях, одна и которых параллельна оси прокатки и оси валка, кроме того на торце валка установлен диск-якорь на сферическом шарнире, а рабочие полюса датчиков располонены в плоскости, перпендикулярной оси рабочего валка, с зазором относительно диска-якоря, причем диаметр диска-якоря превышает расстояние между полюсами каждой пары датчиков на величину максимального изменения межвалкового зазора.

каждая пара датчиков соединена с трансформаторным мостом l.

Недостатком известного устройства является аысокая погрешность измерения из-за влияния биений валка й преобладания в сигнале от датчиков натяж ия величины горизонтальной составлящей полного усилия прокатк

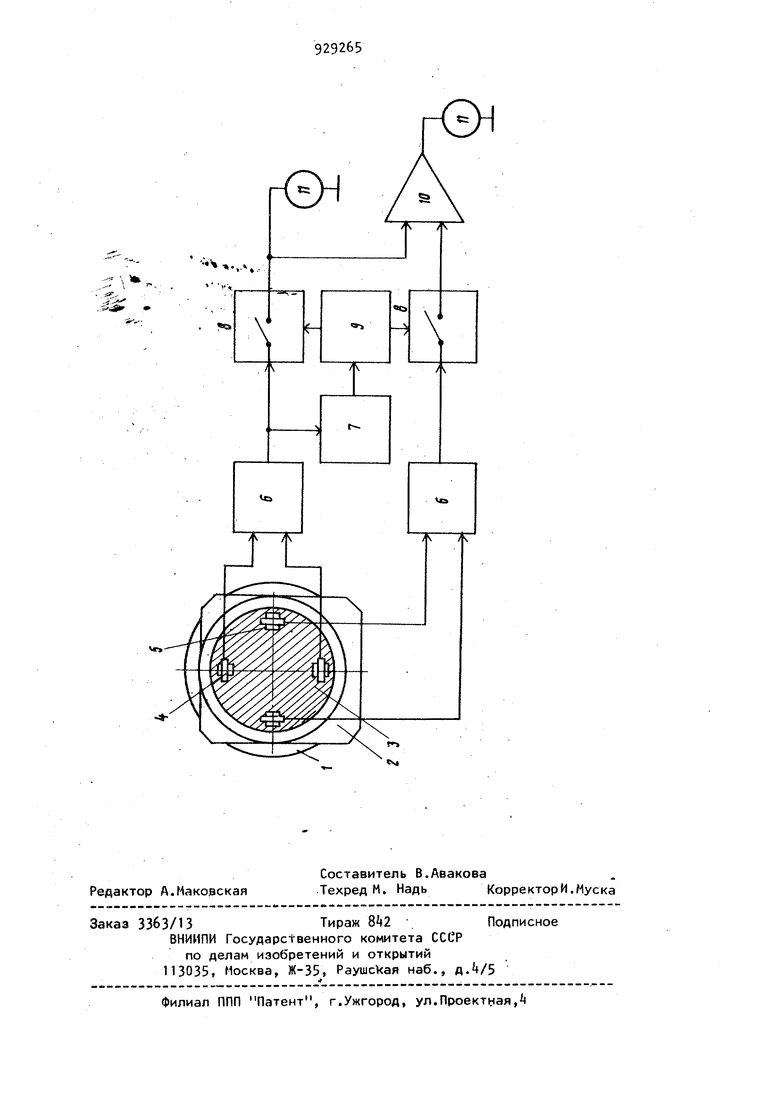

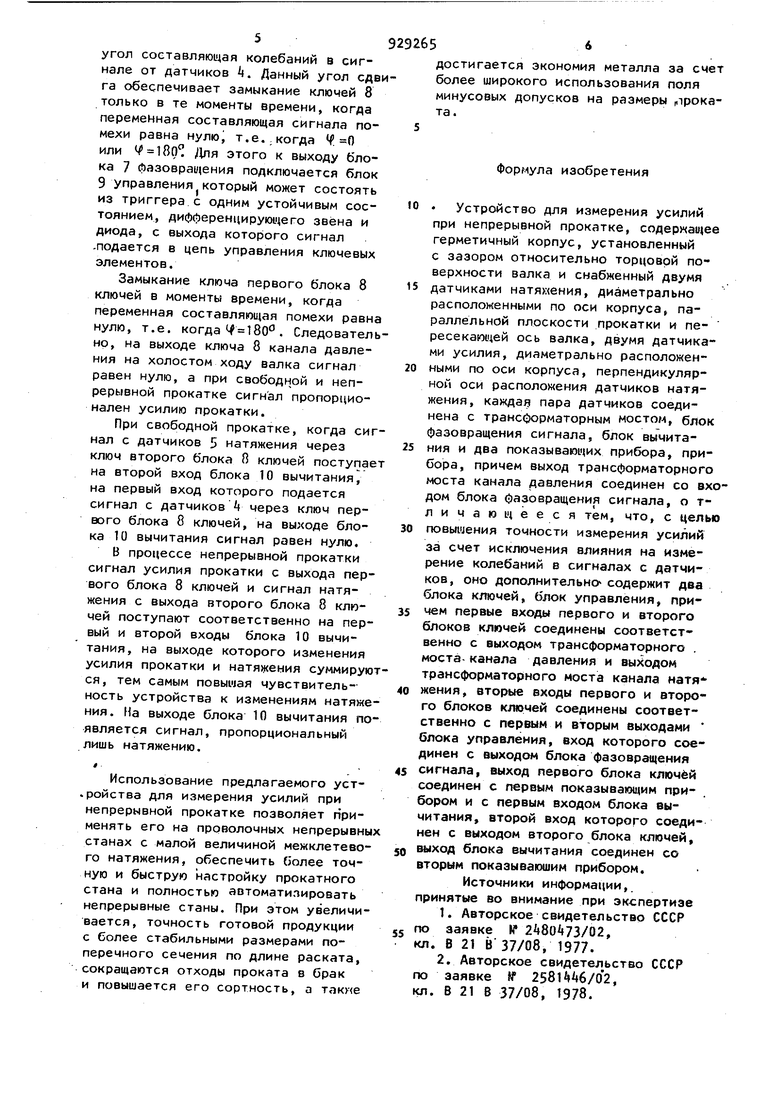

Наиболее близкое предлагаемому устройство для измерения усилий при непрерывной прокатке содержит герметичный корпус, установленный с зазором относительно торцовой поверхности валка, снабженный двумя датчиками натяжения, диаметрально расположенными по оси корпуса, параллель- . ной плоскости прокатки, двумя датчиками усилия, диаметрально расположенными по оси корпуса, перпендикулярной оси расположения датчиков натяжения, каидая пара датчиков соединена с трансформаторным мостом, блок фаэовра1чения сигнал, блок вычитания и два показываюе их прибора. 392 причем выход трансформаторного моста канала давления соединен со входом первого блока фазовращения си1 нала 2. Недостаток известного устройства заключается s невысокой точности из мерения усилий при наличии соизмеримых с полезным сигналом паразитны колебаний, что характерно при применении данного устройства на мелкосортных станах. При условии идентичности пар индуктивных датчиков в вертикальной и горизонтальной плоскостях торца валка, чего трудно добиться в промы ленных условиях эксплуатации, не обеспечивается полная компенса11ия биений валка. Причинами возникновения паразитных колебаний являются изменение толщины масляной пленки в подшипниках жидкостного трения, различие в колебаниях двух подшипни ков, наводки от помех в линиях связи, а также высшиегармоники, появляющиеся при преобразовании сигнала Все эти составляющие колебаний снижают точность измерения и не позволяют применить известное устройство на мелкосортных станах, где величины усилий прокатки незначительны. Цель изобретения - повышение точ ности измерения усилий за счет искл чения влияния на измерение колебаний в сигналах с датчиков. Указанная цель достигается тем, что устройство для измерения усилий при непрерывной прокатке, содержавше герметичный корпус, установленный с зазором относительно торцовой поверхности валка и снабженный двумя датчиками натяжения, расположенными по оси корпуса, параллельной пло кости проката и пересекаюи|ей ось валка, двумя датчиками усилия, расположенными по оси корпуса, перпендикулярной оси расположения датчиков натяжения, каждая пара датчиков соединена с трансформаторным мостом выход трансформаторного моста канала давления соединен со входом блока фазовращения сигнала, дополнител но содержит два блока ключей, блок управления, причем первые входы пер вого и второго блоков ключей соединены соответственно с выходом транс форматорного моста канала давления и выходом трансформаторного моста канала натяжения, вторые входы перво ГО и второго блока ключей соединены соответственно с первым и вторым выходами блока управления, вход которого соединен с выходом блока фазовращения сигнала, выход первого блока ключей соединен с первым показывающим прибором и с первым входом блока вычитания, второй вход которого соединен с выходом второго блока ключей, выход блока вычитания соединен со вторым показывающим прибором . На чертеже представлена схема предлагаемого устройства. Устройство для измерения усилий при непрерывной прокатке содержит рабочий 1, подшипниковую опору 2, на закрегшен корпус 3 с двумя датчиками Ц усилия прокатки и двумя датчиками 5 натяжения, каждая пара датчиков подключена к соответствуюидим трансформаторным мостам 6, выход трансформаторного моста 6 канала давления соединен со входом блока 7 фазовраи4ения сигнала и с первым входом первого блока 8 ключей, выход трансформаторного моста 6 канала натяжения соединен с первым входом второго блока 8 ключей, вторые входы первого и второго блоков 8 ключей соединены соответственно с первым и вторым выходами блока 9 управления, вход которого соединен с выходом блока 7 фазовращения сигнала, выход первого блока 8 ключей соединен с первым входом блока 10 вычитания и с первым показывающим прибором 11, второй вход блока 10 вычитания соединен с выходом второго блока 8 ключей, выход блока 10 вычитания соединен со вторым показываюк|им прибором 11. Устройство для измерения усилий при непрерывной прокатке работает следующим образом. Корпус 3 с датчиками k усилия прокатки и датчиками 5 натяжения устанавливается на подшипниковой опоре 2 валка 1 с зазором относительно его торцовой части. Во время прокатки сигналы с датчиков 4 и 5 поступают на соответствующие трансформаторные мосты б, гдепреобразуются и поступают на свои блоки 8 ключей. Сигнал с транс форматорного мос,та 6 канала давления поступает и на блок 7 фазовраще ния, где выделяется и сдвигается на угол составляющая колебаний в си(- нале от датчиков k. Данный угол сдв га обеспечивает замыкание ключей 8 только в те моменты времени, когда переменная составляющая сигнала помехи равна нулю т.е.; когда или t/ l80 Для этого к выходу блока 7 фазовращения подключается блок 9 управления I который может состоять из триггера с одним устойчивым состоянием, дифференцирую1цего звена и диода, с выхода которого сигнал .подается в цепь управления ключевых элементов. Замыкание ключа первого блока 8 ключей в моменты времени, когда переменная составляюи1ая помехи равн нулю, т.е. когда 180. Следовател но, на выходе ключа 8 канала давления на холостом ходу валка сигнал равен нулю, а при свободн ой и непрерывной прокатке сигнал пропорционален усилию прокатки. При свободной прокатке, когда си нал с датчиков 5 натяжения через ключ второго блока 8 ключей поступае на второй вход блока 10 вычитания, на первый вход которого подается сигнал с датчиков 4 через ключ первого блока 8 ключей, на выходе блока 10 вычитания сигнал равен нулю. В процессе непрерывной прокатки сигнал усилия прокатки с выхода пер вого блока 8 ключей и сигнал натяжения с выхода второго блока 8 ключей поступают соответственно на первый и второй входы блока 10 вычитания, на выходе которого изменения усилия прокатки и натяжения суммирую ся, тем самым повышая чувствительность устройства к изменениям натяже ния. На выходе блока 10 вычитания по является сигнал, пропорциональный лишь натяжению. «- Использование предлагаемого уст.ройства для измерения усилий при непрерывной прокатке позволяет применять его на проволочных непрерывн станах с малой величиной межклетево го натяжения, обеспечить более точную и быструю настройку прокатного стана и полностью автоматизировать непрерывные станы. При этом увеличи вается, точность готовой продукции с более стабильными размерами поперечного сечения по длине раската, сокращаются отходы проката в брак и повышается его сортность, а такие достигается экономия металла за счет более широкого использования поля минусовых допусков на размеры ,iipoKaта. Формула изобретения Устройство для измерения усилий при непрерывной прокатке, содержащее герметичный корпус, установленный с зазором относительно торцовой поверхности валка и снабженный двумя датчиками (ения, диаметрально расположенными по оси корпуса, параллельной плоскости .прокатки и пересекающей ось валка, двумя датчиками усилия, диаметрально расположенными по оси корпуса, перпендикулярном оси расположения датчиков натяжения, каждая пара датчиков соединена с трансформаторным мостом, блок фазовращения сигнала, блок вычитания и два показывающих прибора, прибора, причем выход трансформаторного моста канала давления соединен со входом блока фазовращения сигнала, о тличающееся тем, что, с целью повьииения точности измерения усилий за счет исключения влияния на измерение колебаний в сигналах с датчиков, оно дополнительно содержит два блока ключей, блок управления, причем первые входы первого и второго блоков клпчей соединены соответственно с выходом трансформаторного . моста-канала давления и выходом трансформаторного моста канала натя жения, вторые входы первого и второго блоков ключей соединены соответственно с первым и вторым выходами блока управления, вход которого соединен с выходом блока фазовращения сигнала, выход первого блока ключей соединен с первым показывающим прибором и с первым входом блока вычитания, второй вход которого соединен с выходом второго блока ключей, выход блока вычитания соединен со вторым показывающим прибором. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР заявке Vf 2480 73/02, В 21 В37/08, 1977. 2,Авторское свидетельство СССР заявке № 258lH6/02, кл. в 21 в 37/08, 1978.

,...

-ASS f

. «sa

vr

Авторы

Даты

1982-05-23—Публикация

1979-03-26—Подача