ного значения, оставаясь на уровне расчетного в нериод паузы перед прокаткой следующей полосы.

Такие пиковые нагрузки на подшипники валов в момент выхода полосы из валков и наличие расчетного на время прокатки полосы давления в период паузы между прокаткой полос снижает долговечность подшипников и стойкость валков.

Цель изобретения - повышение точности прокатки, долговечности подшипников и стойкости валков.

Поставленная цель достигается тем, что устройство, содержащее гидроцилиндры распора подушек рабочих валков, источник давления рабочей жидкости, регулятор давления, блок коррекции, измеритель поперечной разнотолщинности, причем, выход измерителя поперечной разиотолщиниости и выход блока коррекции давления соединены соответственно с первым и вторым входами регулятора давления, выход которого и выход источника давления рабочей жидкости соединены с гидроцилиндрами распора подушек рабочих валков, дополнительно содержит датчик наличия металла в очаге деформации и датчик положения полосы перед клетью, причем выход датчика наличия металла в очаге деформации и выход Датчика положения полосы перед клетью соединены соответственно с первым и вторымвходамц блока коррекции.

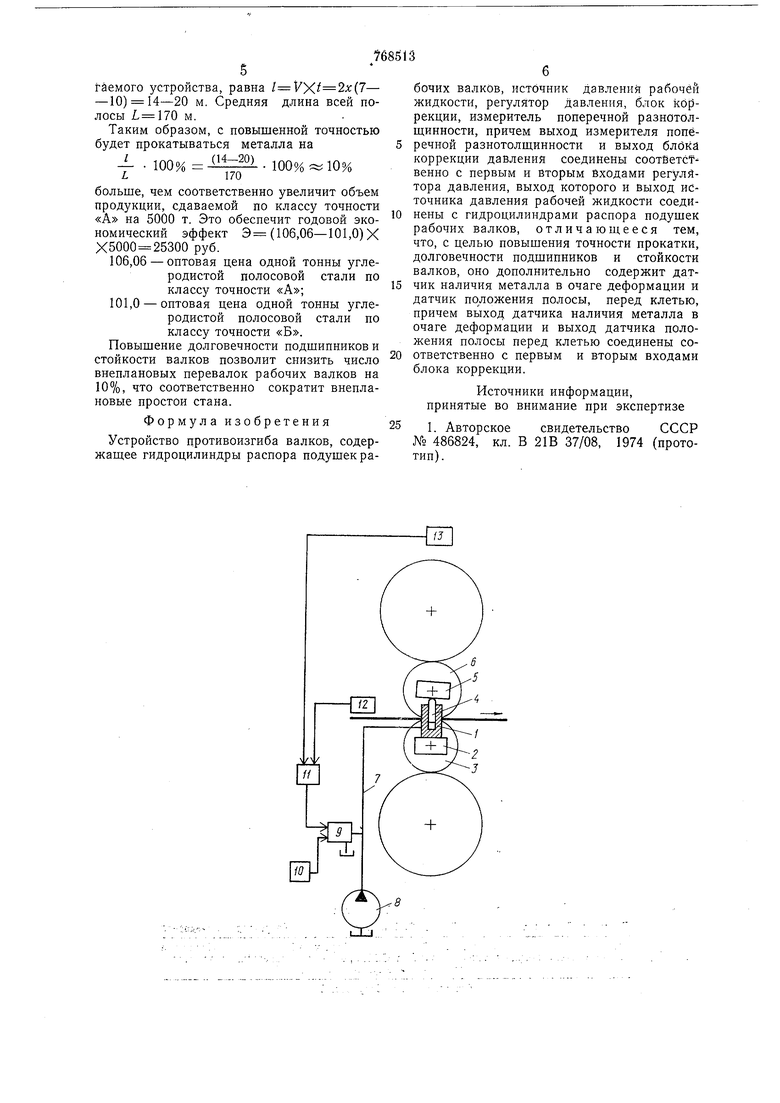

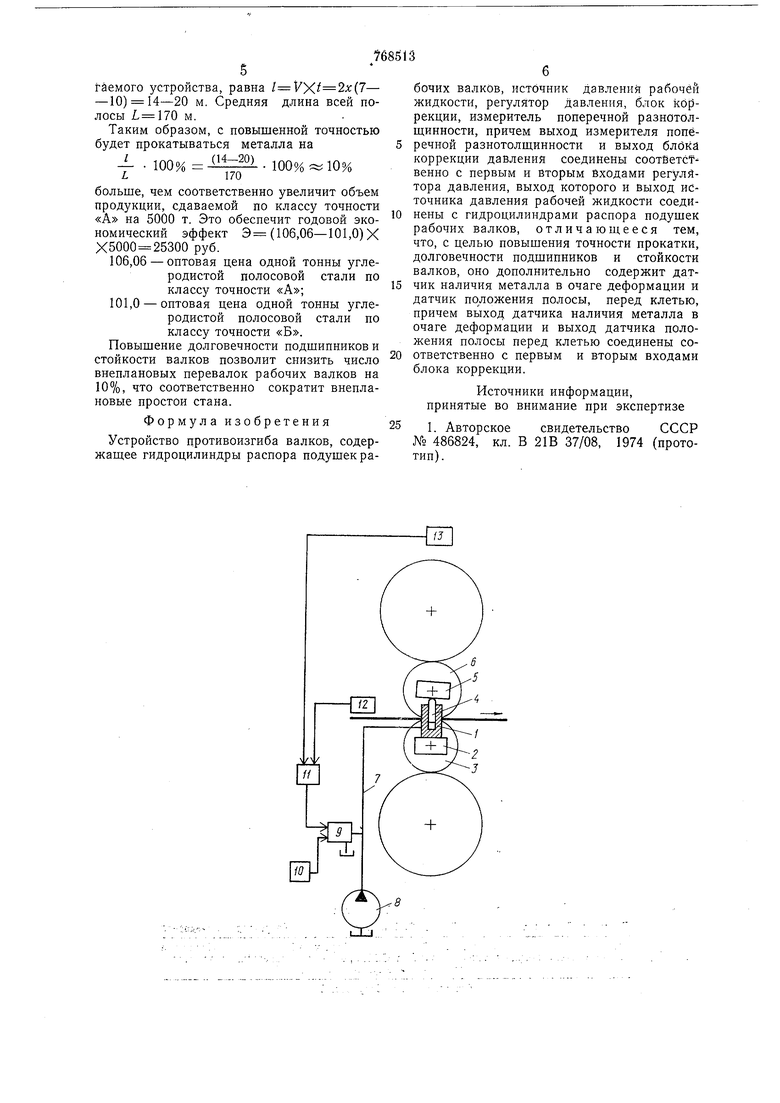

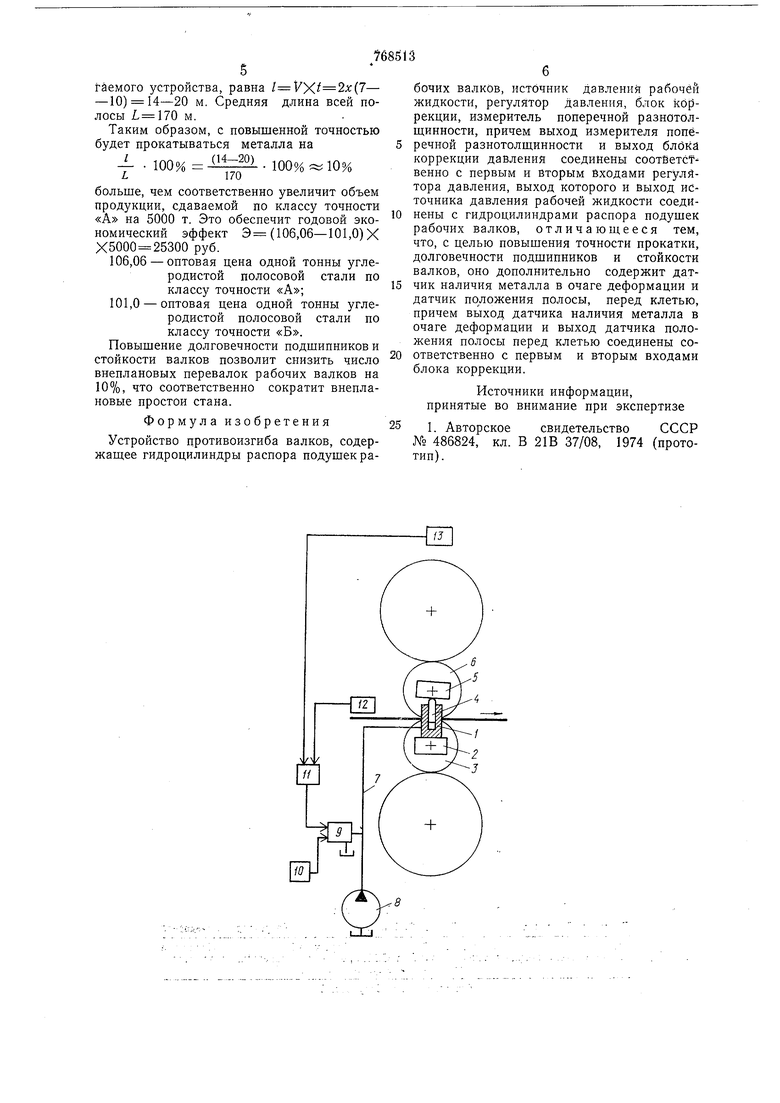

На чертеже представлено предлагаемое устройство.

Гидравлические цилиндры 1 встроены в подушки 2 нижнего рабочего валка 3. Плунжеры 4 сопрягаются с подушками 5 верхнего рабочего валка 6.

Гидравлические цилиндры 1 соединены гидроприводом 7 с насосом 8, являющимся источником давления жидкости, и регулятором 9 давления жидкости, предназначенным для изменения величины давления жидкости, а следовательно, и величины усилия противоизгиба валков 3 и 6.

Регулятор 9 давления жидкости кроме гидравлической связи с гидроцилиндрами 1 и насосом 8 имеет электрические связи с измерителем 10 поперечной разиотолщинности и блоком И коррекции давления. Блок I1 коррекции давления в свою очередь электрически соединен с датчиком 12 положения полосы, предназначенным для регистрации наличия прокатываемой полосы перед клетью, и датчиком 13 наличия металла в очаге деформации.

Устройство работает следующим образом.

При подходе полосы к прокатной клети датчик 12 положения полосы подает сигнал в блок И коррекции давления, представляющий собой блок пропорциональности, формирующий сигнал в регулятор 9 давления жидкости. Этот сигнал пропорционален расчетной величине давления при прокатке

полосы и превышает его на величину динамического падения давления противоизгиба при захвате.

В результате регулятор 9 увеличивает давление в гидроцилиндрах 1 от величины, равной усилию уравновешивания верхнего рабочего валка 6, до величины, равной сумме расчетного усилия противоизгиба и динамического падения усилия при захвате. В момент захвата полосы валками клеть упруго растягивается усилием прокатки, рабочий объем в гидроцилиндрах 1 при этом увеличивается, из-за чего усилие противоизгиба самопроизвольно уменьшается до расчетной величины. Одновременно по сигналу датчика 13 наличия металла в очаге деформации блок И коррекции давления снижает уставку давления регулятора 9 давления жидкости до расчетной величины. Средняя часть полосы прокатывается при расчетной величине давления противоизгиба. При появлении поперечной разнотолщинности по сигналу от измерителя 10 поперечной разнотолщинности регулятор 9 изменяет расчетное давление противоизгиба в сторону отработки рассогласования.

В момент выхода заднего конца полосы из валков датчик 13 наличия металла в очаге деформации подает сигнал в блок 11 коррекции давления, который уменьшает уставку давления регулятора 9 давления жидкости до величины усилия уравновешивания верхнего рабочего валка.

Использование новых элементов-датчика положения полосы перед клетью и датчика наличия металла в очаге деформации, соединенные с блоком коррекции давления, выгодно отличает предлагаемое устройство противоизгиба валков от указанного прототипа, так как устраняется динамическое падение усилия противоизгиба в момент захвата полосы валками, повышается долговечность подшипников и стойкость валков за счет устранения динамического увеличения усилия противоизгиба валков в момент выхода полосы из валков и снижения усилия противоизгиба с расчетного до усилия уравновешивания на время паузы между прокаткой полос.

Предложенное устройство может быть применено как на действующих, так и на проектируемых полосовых станах.

Использование предлагаемого устройства на широкополосном стане 1680 горячей прокатки позволит увеличить объем продукции, сдаваемой по классу точности «А, за счет уменьшения поперечной разнотолщинности передних участков полос. Время, за которое происходит динамическое падение давления противоизгиба при входе полосы в клеть и последующее его восстановление до расчетного значения равно 2с. Скорость прокатки У :7-10 м/с. Т. е., длина участка полосы, прокатываемой с повыщенной точностью при использовании предла

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство противоизгиба валков | 1981 |

|

SU995948A2 |

| Устройство противоизгиба валков | 1984 |

|

SU1202655A2 |

| Система регулирования относительного обжатия на дрессировочном стане | 1980 |

|

SU931257A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Устройство гидрораспора клети | 1981 |

|

SU978964A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Система регулирования профиля полосы | 1978 |

|

SU685375A1 |

Авторы

Даты

1980-10-07—Публикация

1979-01-12—Подача