(54) ПЕРЕДВИЖНОЙ УПОР ДЛЯ ОСТАНОВКИ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОР ДЛЯ ОСТАНОВКИ ПРОКАТА | 1992 |

|

RU2095202C1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Ножницы для резки проката | 1984 |

|

SU1165532A2 |

| Устройство для резки проката | 1989 |

|

SU1676757A1 |

| Устройство для удаления деталей из зоны обрабатывающей машины | 1986 |

|

SU1362576A1 |

| УПОР ДЛЯ ОСТАНОВКИ ПАКЕТА ЛИСТОВ НА РОЛЬГАНГЕ | 1989 |

|

RU2019327C1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| УПОР ПЕРЕДВИЖНОЙ | 1969 |

|

SU247898A1 |

| Передвижной исчезающий упор | 1980 |

|

SU1069895A1 |

| Летучие ножницы | 1987 |

|

SU1461589A1 |

1

Изобретение относится к оборудованинэ прокатных цехов металлургических заводов, а именно к устройства.м для остановки проката при прорезке его на ножницах и пилах.

Известен передвижной упор для остановки проката за ножницами блюминга, хобот которого установлен на полом валу, укрепленном на упоре в стороне от рольганга 1.

Однако консольное расположение хобота не позволяет применять упоры этого типа для остановки тяжелого проката.

Наиболее близким техническим решением к предлагаемому является передвижной упор за ножницами, все механизмы которого расположены над рольгангом. Этот упор содержит каретку, перемещающуюся от привода с винтовым механизмом по балкам, установленным вдоль рольганга выше его уровня. На каретке смонтирован подъемноопускающийся хобот с буфером, который выступает за переднюю (по ходу проката) часть каретки. Хобот щарнирно-рычажным механизмом кинематически связан с приводом подъема-опускания, установленным на каретке. Привод подъема-опускания хобота выполнен в виде электродвигателя и редуктора с кривошипом 2.

Недостатком этого упора является то, что в момент остановки проката динамические нагрузки от ударов передаются на шарниры рычажной системы и привод, вызывая их интенсивный износ. Кроме этого, упор имеет большие габариты, так как длина направляюш,их балок зависит от суммарной длины хобота с буфером и каретки, а это не всегда приемлемо, особенно при ре10конструкции работающего оборудования.

Цель изобретения - повышение долговечности путем снижения динамических нагрузок на шарниры и обеспечение компактности упора.

15

Поставленная цель достигается тем, что упор, содержащий каретку, установленную на направляющих над прокатом с возможностью перемещения ее от привода, шарнирно закрепленный под корпусом каретки 20 подъемно-опускающийся хобот с буфером, связанный с соответствующим приводом щарнирно-рычажным механизмом, снабжен распорным элементом, при этом хобот одним концом соединен с передней, по хот

ду проката, частью корпуса каретки, а другой его конец с буфером размещен под задней частью, корпуса каретки, причем распорный элемент выполнен в виДе ролика, связанного с шарнирно-рычажным механизмом с возможностью заведения его между хоботом и корпусом каретки.

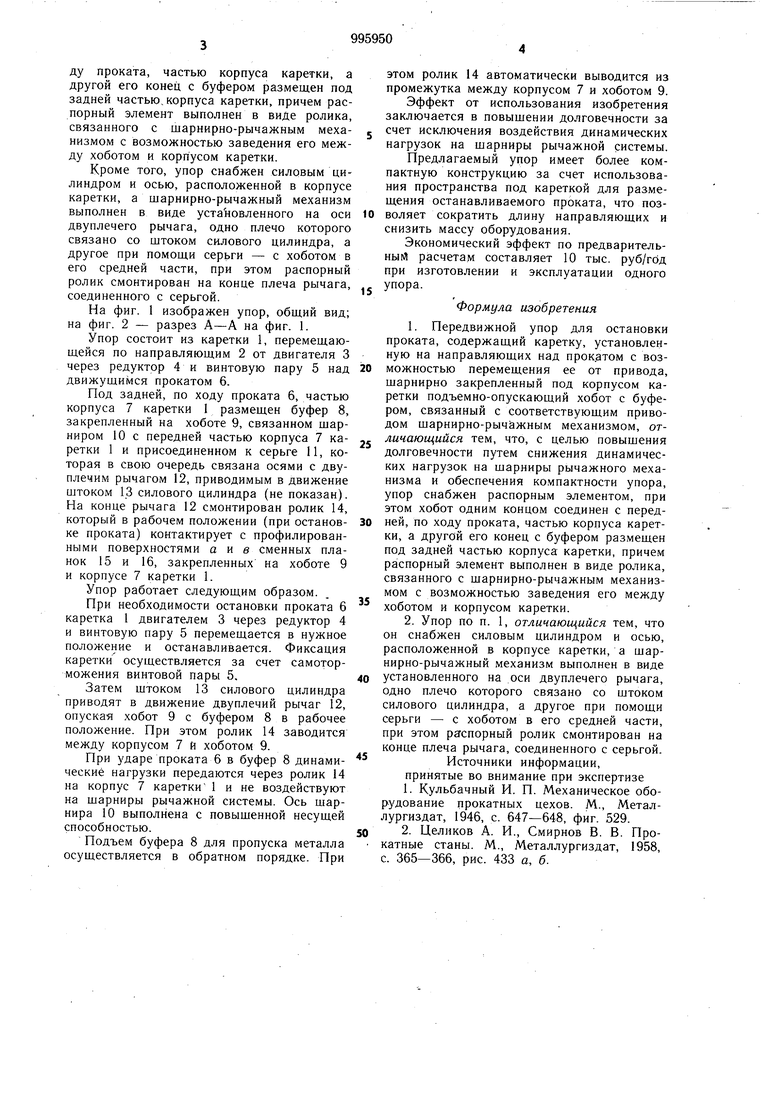

Кроме того, упор снабжен силовым цилиндром и осью, расположенной в корпусе каретки, а шарнирно-рычажный механизм выполнен в виде уста11овленного на оси двуплечего рычага, одно плечо которого связано со штоком силового цилиндра, а другое при помощи серьги - с хоботом в его средней части, при этом распорный ролик смонтирован на конце плеча рычага, соединенного с серьгой.

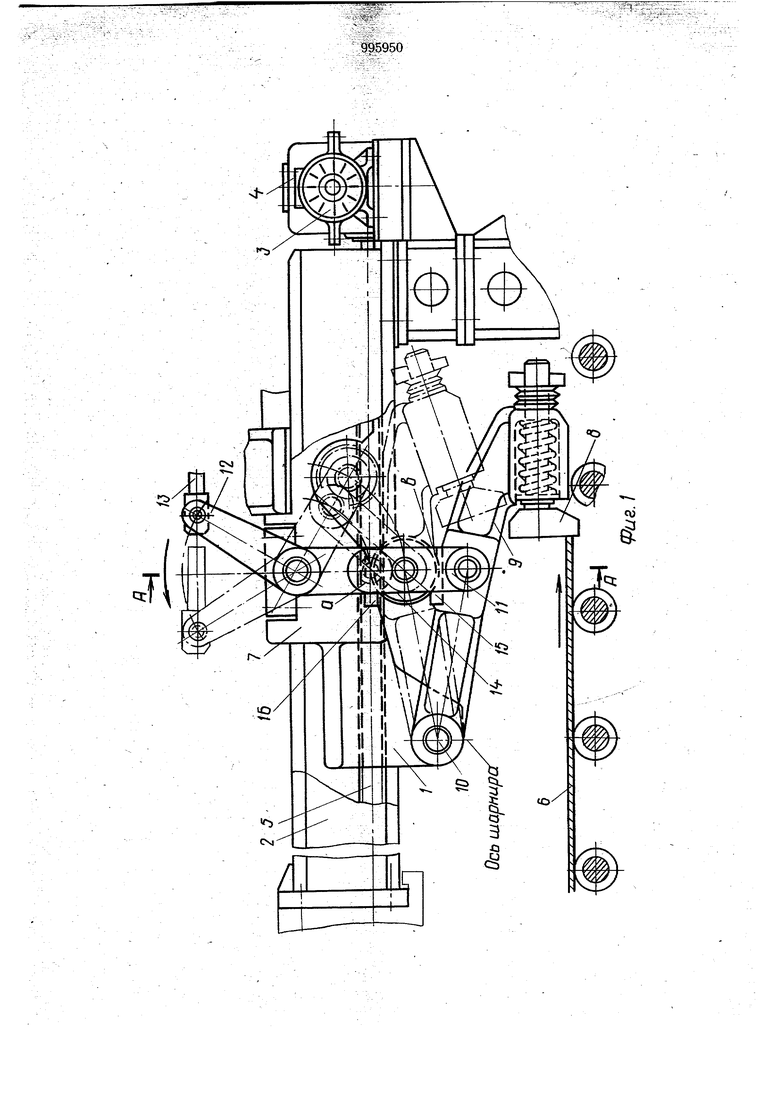

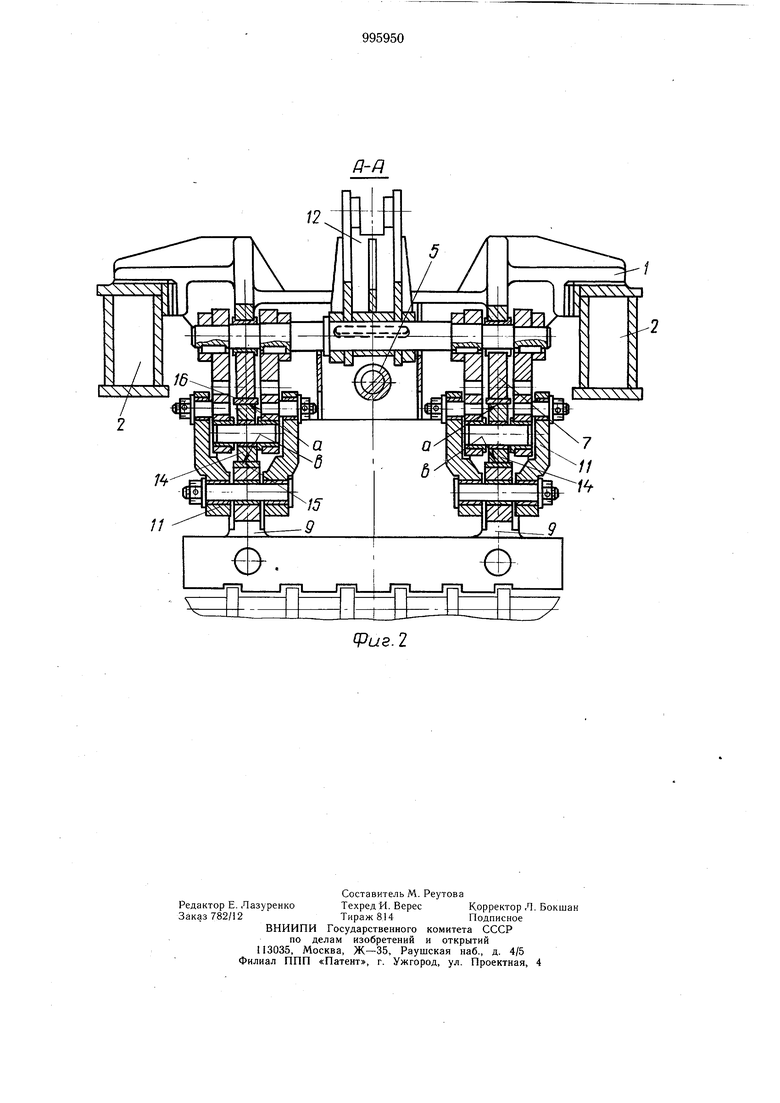

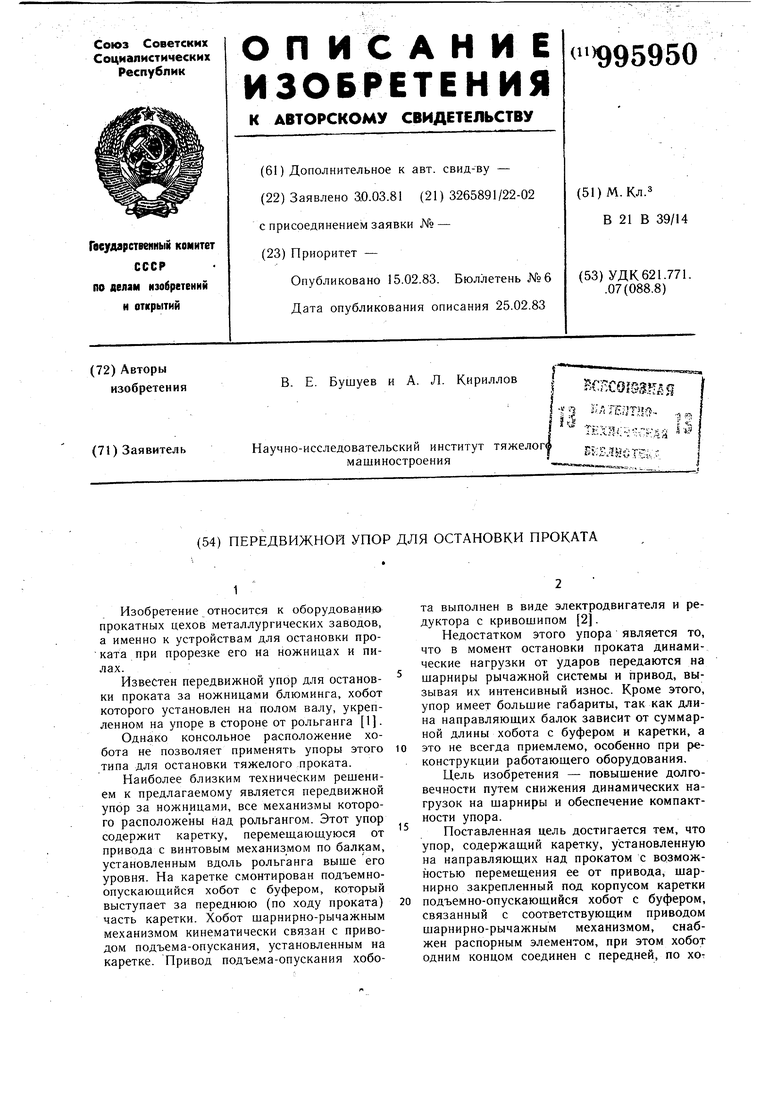

На фиг. 1 изображен упор, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Упор состоит из каретки 1, перемещающейся по направляющим 2 от двигателя 3 через редуктор 4 и винтовую пару 5 над движущимся прокатом 6.

Под задней, по ходу проката 6, частью корпуса 7 каретки 1 размещен буфер 8, закрепленный на хоботе 9, связанном щарннром 10 с передней частью корпуса 7 каретки 1 и присоединенном к серьге 11, которая в СБОЮ очередь связана осями с двуплечим рычагом 12, приводимым в движение UJTOKOM 13 силового цилиндра (не показан). На конце рычага 12 смонтирован ролик 14, который в рабочем положении (при остановке проката) контактирует с профилированными поверхностями айв сменных планок 15 и 16, закрепленных на хоботе 9 и корпусе 7 каретки 1.

Упор работает следующим образом.

При необходимости остановки проката 6 каретка 1 двигателем 3 через редуктор 4 и винтовую пару 5 перемещается в нужное положение и останавливается. Фиксация каретки осуществляется за счет самоторможения винтовой пары 5,

Затем щтоком 13 силового цилиндра приводят в движение двуплечий рычаг 12, опуская хобот 9 с буфером 8 в рабочее положение. При этом ролик 14 заводится между корпусом 7 и хоботом 9.

При ударе проката 6 в буфер 8 динамические нагрузки передаются через ролик 14 на корпус 7 каретки 1 и не воздействуют на шарниры рычажной системы. Ось щарнира 10 выполнена с повышенной несущей способностью.

Подъем буфера 8 для пропуска металла осуществляется в обратном порядке. При

этом ролик 14 автоматически выводится из

промежутка между корпусом 7 и хоботом 9.

Эффект от использования изобретения

заключается в повыщении долговечности за

счет исключения воздействия динамических нагрузок на щарниры рычажной системы. Предлагаемый упор имеет более компактную конструкцию за счет использования пространства под кареткой для размещения останавливаемого проката, что поз0 воляет сократить длину направляющих и снизить массу оборудования.

Экономический эффект по предварительный расчетам составляет 10 тыс. руб/гбд при изготовлении и эксплуатации одного

упора.

Формула изобретения

хоботом и корпусом каретки.

0 установленного на оси двуплечего рычага, одно плечо которого связано со штоком силового цилиндра, а другое при помощи серьги - с хоботом в его средней части, при этом распорный ролик смонтирован на конце плеча рычага, соединенного с серьгой.

Источники информации, принятые во внимание при экспертизе 1. Кульбачный И. П. Механическое оборудование прокатных цехов. М., Металлургиздат, 1946, с. 647-648, фиг. 529. 0 2. Целиков А. И., Смирнов В. В. Про катные станы. М., Металлургиздат, 1958, с. 365-366, рис. 433 а, б.

Авторы

Даты

1983-02-15—Публикация

1981-03-30—Подача