(/)

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Агрегат для резки листового проката | 1982 |

|

SU1046043A1 |

| Пресс-ножницы | 1981 |

|

SU984729A1 |

| Установка для резки толстолистового металла | 1981 |

|

SU1049199A1 |

| Установка для резки листового проката | 1982 |

|

SU1017439A1 |

| Гибкий производственный модуль для резки заготовок из прутков круглого и квадратного проката | 1986 |

|

SU1431915A1 |

| Способ остановки проката на заданной координате при порезке на мерные длины и устройство для его осуществления | 1987 |

|

SU1523268A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПОЛОС ПРОКАТА НА МЕРНЫЕ ЗАГОТОВКИ РАЗЛИЧНОЙ ДЛИНЫ | 2005 |

|

RU2297903C1 |

| Установка для резки проката | 1980 |

|

SU946824A1 |

Изобретение относится к обработке металлов давлением и может быть использова- но для резки листового и полосового проката на мерные длины без остатка. Цель изобретения - сокращение потерь металла при резке проката за счет обеспечения деления его без остатка на мерные длины механическими средствами Устройство содержит ножницы 5 с механизмом резания и передвижной убирающийся упор 23 за ними, который содержит каретку 1, перемещающуюся по стационарным направляющим при помощи пары ходовой винт-гайка от электромеханического привода. Устройство снабжено дополнительным упором 24 перед ножницами 5, кинематически связанным через вариатор 15 скорости с упором 23 за ножницами 5, и дополнительным приводом 12 взаимного перемещения этих упоров. 3 ил.

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для резки проката на заготовки.

Цель изобретения - сокращение потерь металла.

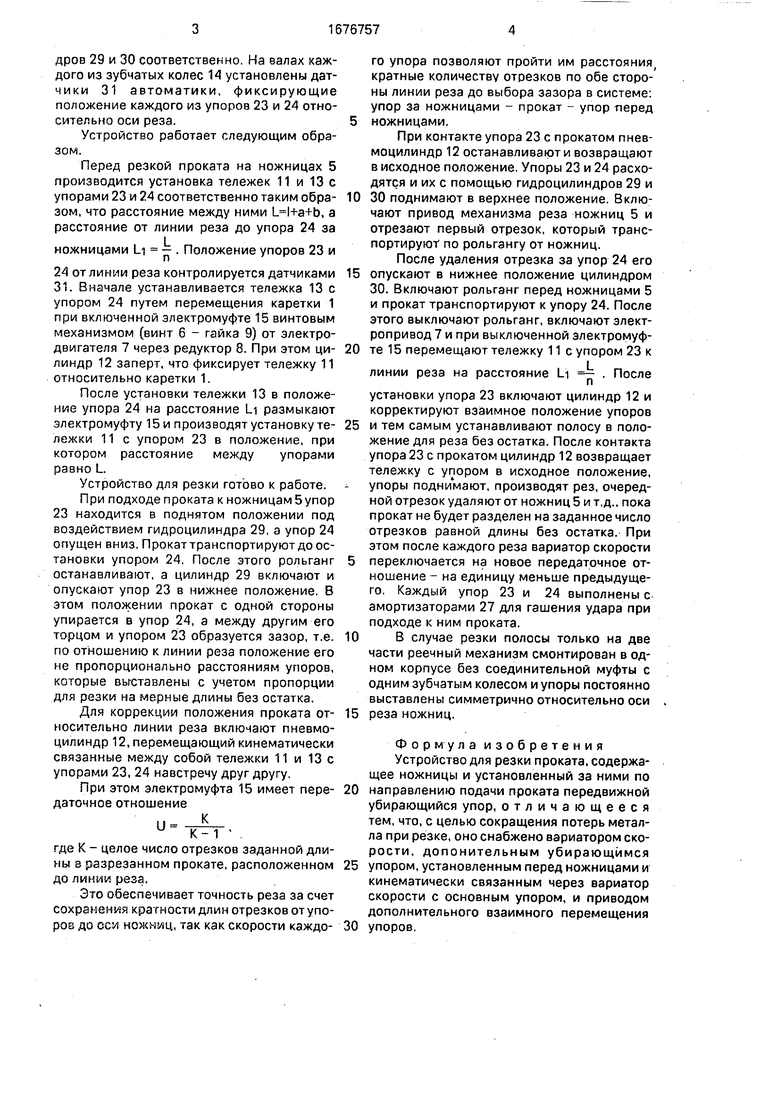

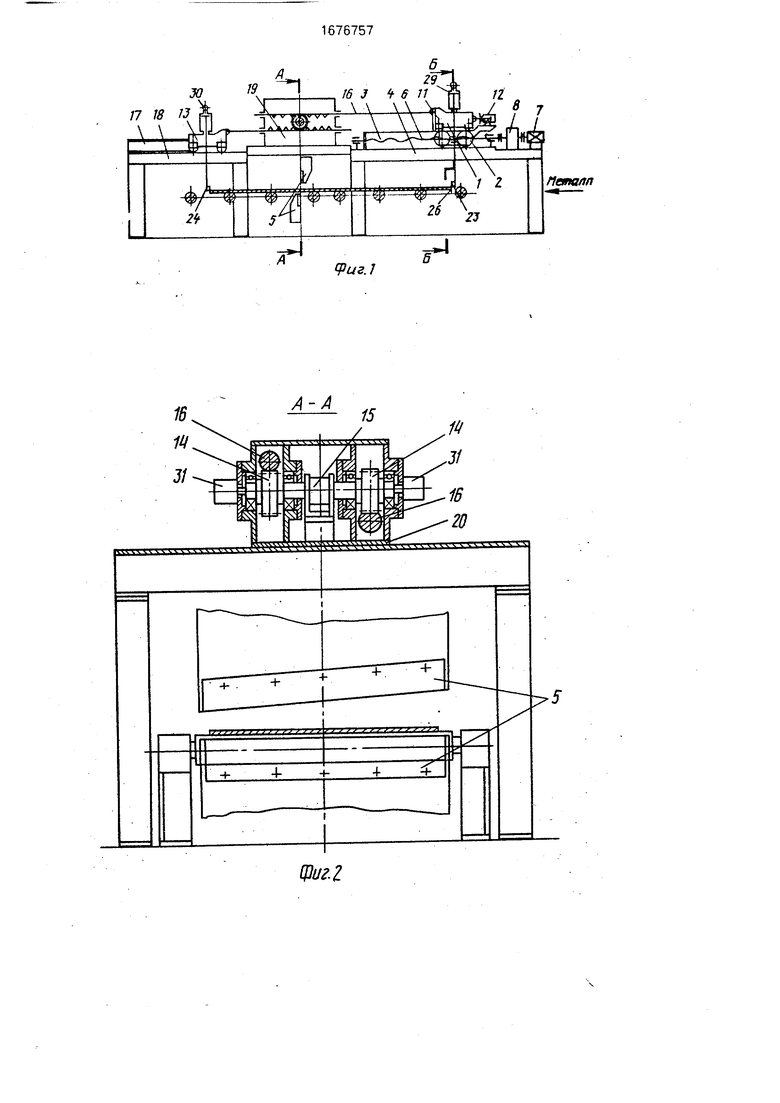

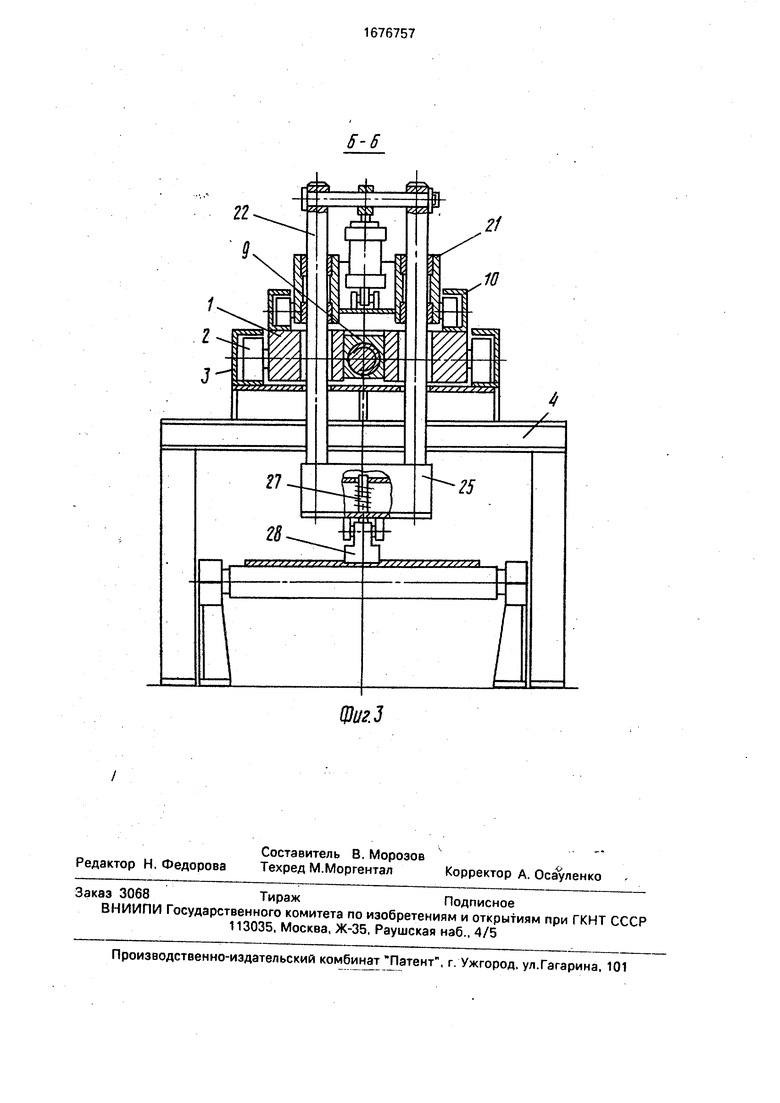

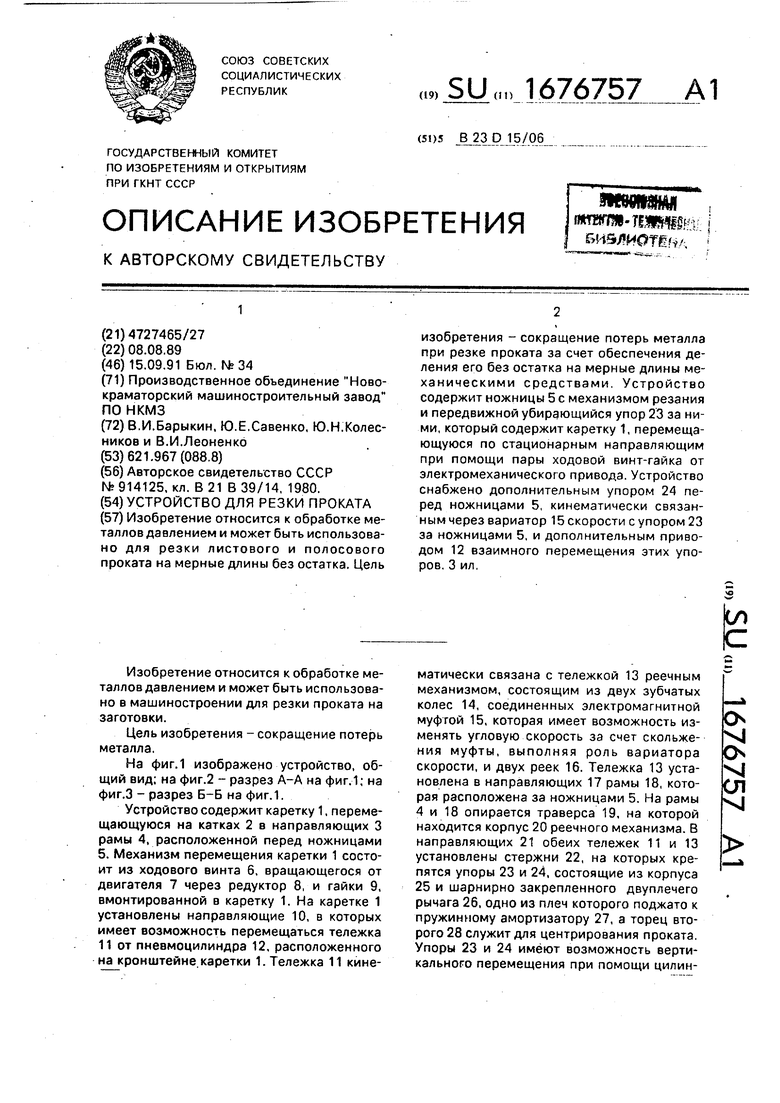

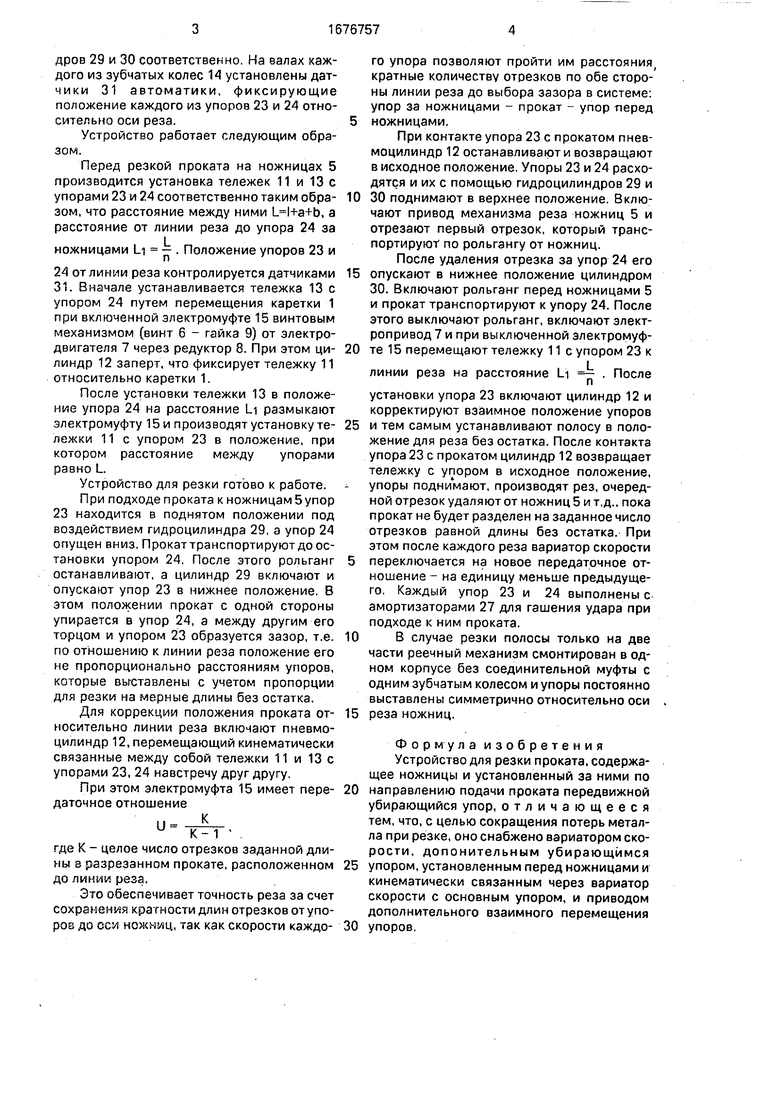

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство содержит каретку 1, перемещающуюся на катках 2 в направляющих 3 рамы 4, расположенной перед ножницами 5. Механизм перемещения каретки 1 состоит из ходового винта 6, вращающегося от двигателя 7 через редуктор 8, и гайки 9, вмонтированной в каретку 1. На каретке 1 установлены направляющие 10, в которых имеет возможность перемещаться тележка 11 от пневмоцилиндра 12, расположенного на кронштейне каретки 1. Тележка 11 кинематически связана с тележкой 13 реечным механизмом, состоящим из двух зубчатых колес 14, соединенных электромагнитной муфгой 15, которая имеет возможность изменять угловую скорость за счет скольжения муфты, выполняя роль вариатора скорости, и двух реек 16. Тележка 13 установлена в направляющих 17 рамы 18, которая расположена за ножницами 5. На рамы 4 и 18 опирается траверса 19, на которой находится корпус 20 реечного механизма. В направляющих 21 обеих тележек 11 и 13 установлены стержни 22, на которых крепятся упоры 23 и 24, состоящие из корпуса 25 и шарнирно закрепленного двуплечего рычага 26, одно из плеч которого поджато к пружинному амортизатору 27, а торец второго 28 служит для центрирования проката. Упоры 23 и 24 имеют возможность вертикального перемещения при помощи цилинО

VI

ON V| СП

VI

дров 29 и 30 соответственно. На валах каждого из зубчатых колес 14 установлены датчики 31 автоматики, фиксирующие положение каждого из упоров 23 и 24 относительно оси реза.

Устройство работает следующим образом.

Перед резкой проката на ножницах 5 производится установка тележек 11 и 13 с упорами 23 и 24 соответственно таким образом, что расстояние между ними 1 1+а+Ь, а расстояние от линии реза до упора 24 за

ножницами - . Положение упоров 23 и

24 от линии реза контролируется датчиками 31. Вначале устанавливается тележка 13 с упором 24 путем перемещения каретки 1 при включенной электромуфте 15 винтовым механизмом (винт 6 - гайка 9) от электродвигателя 7 через редуктор 8. При этом цилиндр 12 заперт, что фиксирует тележку 11 относительно каретки 1.

После установки тележки 13 в положение упора 24 на расстояние Li размыкают электромуфту 15 и производят установку тележки 11с упором 23 в положение, при котором расстояние между упорами равно L

Устройство для резки готово к работе.

При подходе проката к ножницам 5 упор 23 находится в поднятом положении под воздействием гидроцилиндра 29, а упор 24 опущен вниз. Прокаттранспортируют до остановки упором 24. После этого рольганг останавливают, а цилиндр 29 включают и опускают упор 23 в нижнее положение. В этом положении прокат с одной стороны упирается в упор 24, а между другим его торцом и упором 23 образуется зазор, т.е. по отношению к линии реза положение его не пропорционально расстояниям упоров, которые выставлены с учетом пропорции для резки на мерные длины без остатка.

Для коррекции положения проката относительно линии реза включают пневмо- цилиндр 12, перемещающий кинематически связанные между собой тележки 11 и 13 с упорами 23, 24 навстречу друг другу.

При этом электромуфта 15 имеет передаточное отношение

ц- К U К-1

где К - целое число отрезков заданной длины в разрезанном прокате, расположенном до линии реза.

Это обеспечивает точность реза за счет сохранения кратности длин отрезков от упоров до осм ножниц, так как скорости каждого упора позволяют пройти им расстояния, кратные количеству отрезков по обе стороны линии реза до выбора зазора в системе: упор за ножницами - прокат - упор леред

5 ножницами.

При контакте упора 23 с прокатом пнев- моцилиндр 12 останавливают и возвращают в исходное положение. Упоры 23 и 24 расходятся и их с помощью гидроцилиндров 29 и

10 30 поднимают в верхнее положение. Включают привод механизма реза ножниц 5 и отрезают первый отрезок, который транспортируют по рольгангу от ножниц.

После удаления отрезка за упор 24 его

15 опускают в нижнее положение цилиндром 30. Включают рольганг перед ножницами 5 и прокат транспортируют к упору 24. После этого выключают рольганг, включают электропривод 7 и при выключенной электромуф20 те 15 перемещают тележку 11 с упором 23 к

линии реза на расстояние U - . После

установки упора 23 включают цилиндр 12 и корректируют взаимное положение упоров

25 и тем самым устанавливают полосу в положение для реза без остатка. После контакта упора 23 с прокатом цилиндр 12 возвращает тележку с упором в исходное положение, упоры поднимают, производят рез, очередной отрезок удаляют от ножниц 5 и т.д., пока прокат не будет разделен на заданное число отрезков равной длины без остатка. При этом после каждого реза вариатор скорости

5 переключается на новое передаточное отношение - на единицу меньше предыдущего. Каждый упор 23 и 24 выполнены с амортизаторами 27 для гашения удара при подходе к ним проката.

10 В случае резки полосы только на две части реечный механизм смонтирован в одном корпусе без соединительной муфты с одним зубчатым колесом и упоры постоянно выставлены симметрично относительно оси

15 реза ножниц.

Формула изобретения Устройство для резки проката, содержащее ножницы и установленный за ними по

20 направлению подачи проката передвижной убирающийся упор, отличающееся тем, что, с целью сокращения потерь металла при резке, оно снабжено вариатором скорости, допонительным убирающимся

25 упором, установленным перед ножницами и кинематически связанным через вариатор скорости с основным упором, и приводом дополнительного взаимного перемещения

30 упоров.

f

TNl

С

Cn -J сл -J

01

J

Фиг3

| Авторское свидетельство СССР N 914125, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-08-08—Подача