Изобретение относится к обработке металлов давлением и может быть использовано при изотермической штамповке на механических прессах.

Известен способ изотермической штамповки на гидравлических прессах, заключакадийся в приложении нагрузки к заготовке и выдержке заготовки под нагругзкой для заполнения фигуры штампа 1 .

Недостатком данного способа является его низкая производительность.

Известен способ изотермической штамповки на механических прессах, заключающийся в приложении усилия к заготовке с одповременньйл приложением зтого усилия через заготовку к упруго-подвижной системе пресс-штг т. При обратном ходе ползуна пресса усилие на заготовку снимается 2j .

Недостатком этого способа является недостаточная точность получаемых, изделий, так как нагрузка на заготовку обеспечивается только в течение хода ползуна пресса вниз.

Цель изобретения - повышение точности получаемых изделий за счет увеличения времени вырежки заготовок под нагрузкой..

Поставленная цель достигается тем, что в способе изотермической штс1мповки на механическом прессе, заключающемся в приложении усилия к заготовке с одновременным приложением этого усилия через заготовку к упруго-подвижной системе пресс-штамп, с момента начала обратного хода ползуна пресса на участке хода, соответству10ющем упругому возврату.системы прессштамп, к заготовке прикладцдвают дополнительное усилие путем затормаживания ползуна пресса.

Таким образом, время воздействия

15 нагрузки на заготовку возрастает и состоит из двух периодов: времени деформирования заготовки в период рз бочего хода ползуна и времени части обратного хода ползуна, которое со20ответствует периоду действия дополнительной нагрузки. При этом, увеличение времени деформирования заготов ки в изотермических условиях позволяет, повысить точность пoлyчae вJX

25 изделий, как по высоте, так и за счет лучшего заполнения углов и профилей штампа.

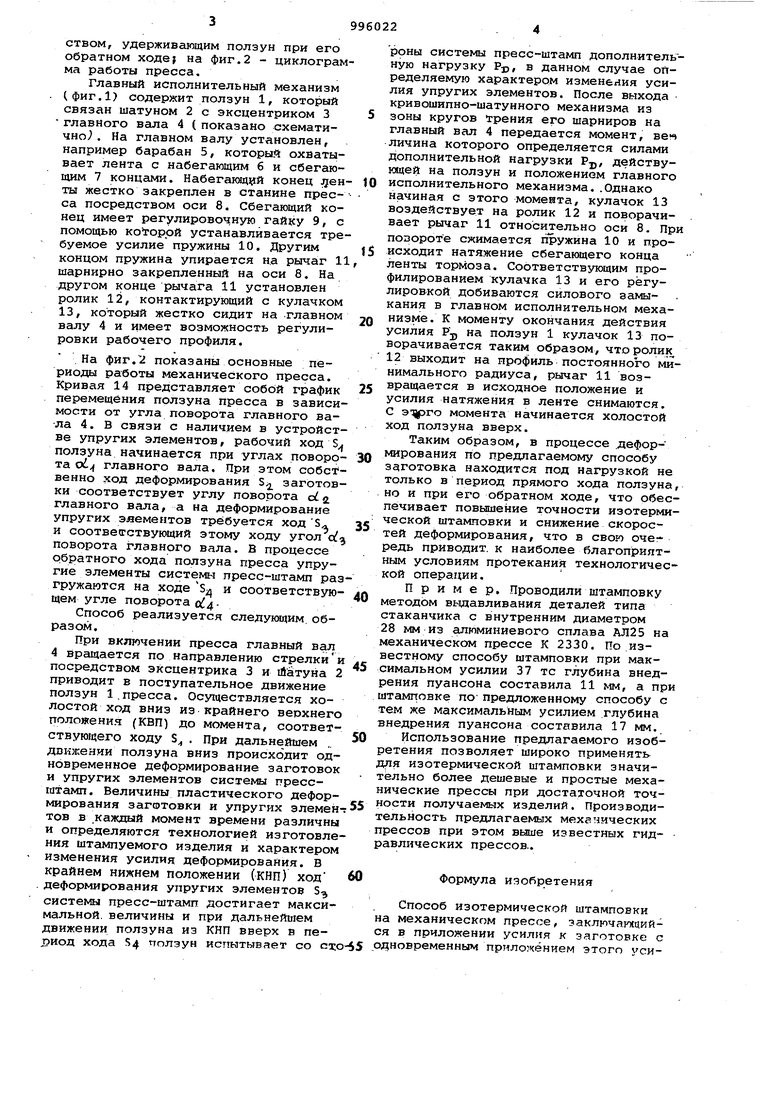

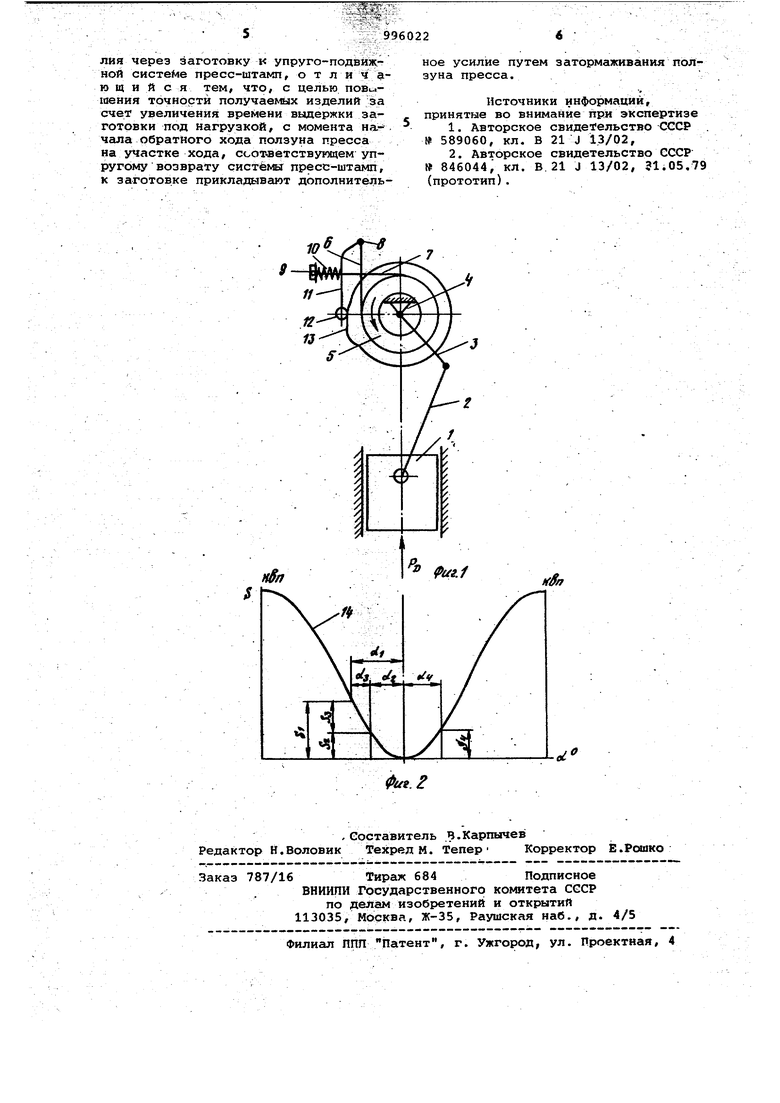

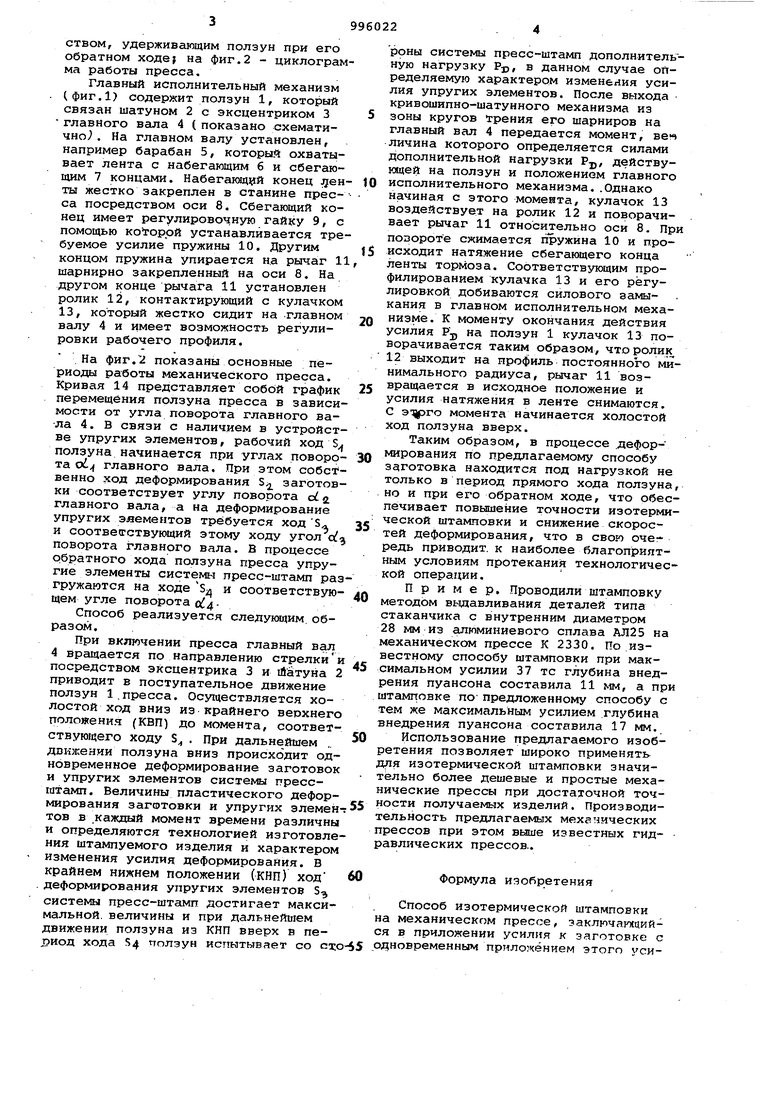

На фиг.1 изображена схема главного исполнительного механизма механи30 ческогб пресса с нагрузочным устройством, удерживающим ползун при его обратном ходе на фиг.2 - циклограмма работы пресса.

Главный исполнительный механизм (фиг.1) содержит ползун 1, который связан шатуном 2 с эксцентриком 3 5 главного вала 4 ( показано схематичной . На главном валу установлен, например барабан 5, который охватывает лента с набегающим 6 и сбегающим 7 концами. Набегаквдуй конец JJSH- 10 ты жестко закреплен в станине прес- са посредством оси 8. Сбегающий конец имеет регулировочную гайку 9, с помощью когоррй устанавливается требуемое усилие пружины 1О. Другим |5 концом пружина упирается на рычаг 11, шарнирно закрепленный на оси 8. На другом конце рычага 11 установлен ролик 12, контактирующий с кулачком 13, который жестко сидит на главном 20 валу 4 и имеет возможность регулировки рабочего профиля.

.На фиг. показаны основные периоды работы механического пресса. Кривая 14 представляет собсэй график 25 перемещения ползуна пресса в зависимости от угла поворота главного вала 4. В связи с наличием в устройстве упругих элементов, рабочий ход S ползуна начинается при углах поворо- 30 та od главного вала. При этом собственно ход деформирования S заготовки соответствует углу поворота о « главного вала, а на деформирование упругих элементов требуется ходS 35 и соответствующий этому ходу угол 0 поворота главного вала. В процессе обратного хода ползуна пресса упругие элементы системы пресс-штамп разгружаются на ходе s и соответствую- лл щем угле поворота 0 4Способ реализуется следующим, образом.

При включении пресса главный вал 4 вращается по направлению стрелкии ле посредством эксцентрика 3 и Шатуна 2 приводит в поступательное движение ползун 1.пресса. Осуществляется холостой ход вниз из крайнего верхнего положения (КВП) до момента, соответствующего ходу S . При дальнейшем ,. движении ползуна вниз происходит одновременное деформирование заготовок и упругих элементов системы прессштамп. Величины пластического деформирования заготовки и упругих элемен-: тов в каждый момент времени различны и определяются технологией изготовления штампуемого изделия и характером изменения усилия деформирования. В крайнем нижнем положении (КНП) ход 60 деформирования упругих элементов 83 системы пресс-штамп достигает максимальной, величины и при дальнейшем движении ползуна из КНП вверх в пеиод хода S4 ползун испытывает со схо-65

роны системы пресс-штамп дополнительную нагрузку PJJ, в данном случае определяемую характером изменения усилия упругих элементов. После выхода кривошипно-шатунного механизма из зоны кругов трения его шарниров на главный вал 4 передается момент, ве личина которого определяется силами дополнительной нагрузки Pj,, действующей на ползун и положением главного исполнительного механизма..Однако начиная с этого момента, кулачок 13 воздействует на ролик 12 и поворачивает рычаг 11 относительно оси 8. Пр повороте сжимается пружина 10 и происходит натяжение сбегакицего конца ленты тормоза. Соответствующим профилированием кулачка 13 и его регулировкой добиваются силового замыкания в главном исполнительном механизме. К моменту окончания действия усилия Pjj на ползун 1 кулачок 13 поворачивается таким образом, что ролик 12 выходит на профиль постоянного минимального радиуса, рычаг 11 возвращается в исходное положение и усилия натяжения в ленте снимаются. С момента начинается холостой ход ползуна вверх.

Таким образом, в процессе .деформирования по предлагаемому способу заготовка находится под нагрузкой не только в период прямого хода ползуна но и при его обратном ходе, что обеспечивает повышение точности изотермической штамповки и снижение скоростей деформирования, что в свою очередь приводит, к наиболее благоп риятным условиям протекания технологической операции.

Пример, Проводили штамповку методом вьщавливания деталей типа стаканчика с внутренним диаметром 28 мм из алюминиевого сплава АЛ25 на механическом прессе К 2330. По известному способу штамповки при максимальном усилии 37 тс глубина внедрения пуансона составила 11 мм, а пр штамповке по предложенному способу с тем же максимальным усилием .глубина внедрения пуансона составила 17 мм.

Использование предлагаемого изобретения позволяет широко применять для изотермической штамповки значительно более дешевые и простые механические прессы при достаточной точности получаемых изделий. Производительность предлагаемых механических прессов при этом выше известных гидравлических прессов..

Формула изобретения

Способ изотермической штамповки на механическом прессе, заключаюсиийся в приложении усилия к заготовке с одновременным приложением этого усиЛИЯ через заготовку к упруго-подвижной CHCTe ie пресс-штамп, отличую щ и и с я тем, что, с целью пов.июния точности получаемых изделий за счет увеличения времени вьщержки заготовки под нагрузкой, с момента наЧёша обратного хода ползуна пресса на участке хода, ссотлетствупщем упругому возврату система пресс-штамп, к заготовке прикладывают дополнительное усилие путем затормаживания ползуна пресса.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР . 589060, кл. В 21 J 13/02,

2.Авторское свидетельство СССР

846044, кл. В 21 J 13/02, 31.05.79 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Устройство для горячего деформи-РОВАНия | 1979 |

|

SU846044A1 |

| Система включения механического пресса | 1981 |

|

SU1008011A1 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| КРИВОШИПНО-КУЛИСНЫЙ КЛИНОВОЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2001 |

|

RU2228266C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| ПРЕСС С НИЖНИМ ПРИВОДОМ | 2007 |

|

RU2401714C2 |

| Система автоматического управления кривошипным прессом | 1979 |

|

SU1037997A1 |

| Способ измерения усилия кривошипного горячештамповочного пресса по крутящему моменту приемного вала | 2024 |

|

RU2837056C1 |

| СПОСОБ ПРЕДОХРАНЕНИЯ КРИВОШИПНЫХ ПРЕССОВ ОТ ПЕРЕГРУЗОК ПО УСИЛИЮ НА ПОЛЗУНЕ | 2009 |

|

RU2427466C1 |

Авторы

Даты

1983-02-15—Публикация

1981-03-30—Подача